SCI论文(www.lunwensci.com)

摘要:文章主要分析酒钢炼铁厂265m2烧结机系统漏风情况,针对产生漏风的部位进行检查治理,找出烧结机机头机尾密封装置、风箱管道、膨胀节、台车栏板、油板、滑道润滑、机头除尘器、大烟道等漏风点。通过对国内先进钢铁企业烧结机漏风治理方面对标对表考察学习,根据每处漏风点的磨损特点,打破原有的检修维护保产思路,采用“四新”技术对4#烧结机系统进行设备升级改造。完成烧结机天平式头尾密封改造,新增尾部风箱面积4.8m2,风箱管道通过内部喷涂耐磨材料延长使用寿命,滑道集中润滑升级改造技术的应用,从而提高烧结机主抽烟道负压和利用系数,使4#烧结机主管负压提升至11000Pa以上,台时产量提高至358t/h,实施后效果显著,为酒钢7#高炉高产顺行,降本增效提供了有力的保障。

关键词:烧结机;漏风治理;机头机尾密封技术

烧结机漏风对烧结生产过程的各项经济技术指标的影响非常大,且是十分不利的,如降低了抽风系统的工作负压,导致单位面积的有效风量减少,使生产率下降,烧结矿质量降低,风机电耗增加,现场环境恶化。大量空气从设备的缝隙处漏入,促使运转部分的设备磨损加剧。尤其是对除尘设备的影响非常大,会造成抽风系统尤其是风机转子的使用寿命降低,从而导致成本提高[1-2]。

依据国内烧结机的经验值,目前国内烧结机漏风率在40%~60%。其中,头尾密封盖板占29%,滑道占17%,台车体占11%,栏板15%,风路(风箱、支管及大烟道等)系统27%。通过系统地分析酒钢炼铁厂4#烧结机的漏风现状,针对性地采取一些新技术、新材料、新设备对漏风点加以治理,减少漏风,降低酒钢烧结整体漏风率,对促进生产、保护环境有着巨大的经济效益和社会效益。

1运行现状和存在的问题

目前酒钢炼铁厂4#烧结机台时产量345t/(台.h),系统主管负压在8.7kPa,远低于国内同规格烧结机主管负压,5月份测量的烧结机主烟道氧含量16.8%,国内先进烧结机主烟气氧含量15.0%,平均值16.0%。综上数据说明4#烧结机系统漏风严重,经过系统排查后,烧结风系统主要漏风点集中在烧结机滑道及头尾密封、烧结机台车车体之间、风箱及膨胀节、烟道及机头除尘器等,已经严重制约了4#烧结机产量发挥。

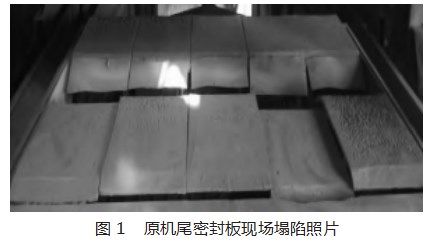

4#烧结机机头、机尾密封结构为机械四连杆重锤式,机头一排、机尾两排,每排有5块独立的密封板,因配重结构复杂,密封板之间存在卡颗粒料的现象,使密封板间运动不灵活,长时间塌陷导致漏风严重。具体现状如图1所示。

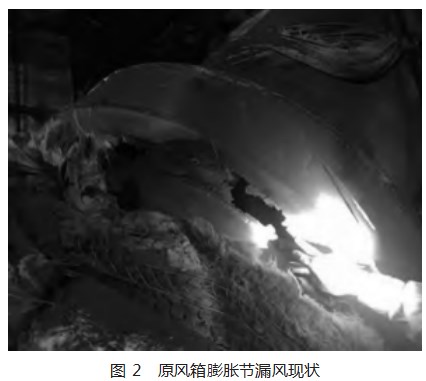

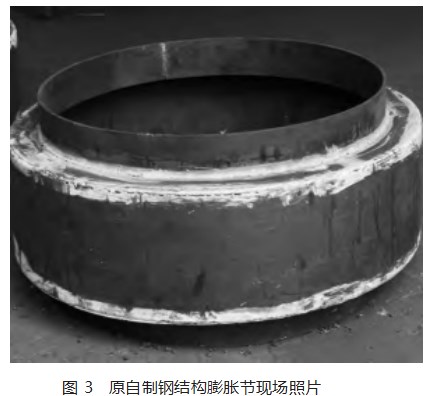

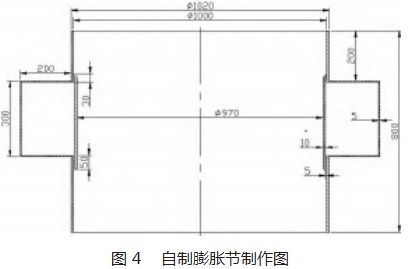

4#烧结机大烟道共有18个风箱,东西两侧布置,共有36个风箱补偿器,目前使用的膨胀节结构形式为简易自制钢结构加工件,风箱弯头为12mm厚普通Q235B钢板制作,受不同部位烟气工况差异影响,含湿酸性烟气及散料冲刷,风箱及膨胀节腐蚀、磨损及开裂严重,膨胀节自动适应冷热补偿能力差,全部老化、漏风严重[3]。正常使用寿命为6个月,现场维护以反复贴补堵漏为主,维修工程量大,现用的膨胀节具体见图2~图4所示。

烧结机目前使用两套干油集中润滑系统(一台备用泵)对烧结机固定滑板进行润滑,这种润滑方式及使用的油路指示器的缺点是各润滑点因所处的位置离油泵的距离、阻力的大小不同,由油泵压力不足造成距离较近的供油多而距离较远的供油少甚至不出油现象,烧结机机尾滑道堵塞尤为严重,从而引起滑道、台车油板之间形成严重的干磨,润滑不良会造成台车车体上的游板与台车车体之间的压缩弹簧处漏风加剧,导致滑道与台车之间形成严重的漏风。该系统自运行10年来,使用的控制系统软件及给油指示器等备件属技术落后产品,供货厂家早已进行更新,不再供货生产,急需进行更新改造。目前4#烧结机主控室设置智能集中润滑显示系统,在电脑屏幕上就可监测润滑情况,对每个润滑点实行自动检测,由不同提示信号可以看出,代表油路堵塞的提示较多,表明润滑点堵塞严重[4-5]。

2改造治理方案

通过4#烧结机工艺及设备专业管理技术人员对国内先进钢铁企业龙钢、广西盛隆等单位进行考察,了解到国内烧结机风箱使用寿命长、膨胀节的结构形式均为不锈钢波纹膨胀节,且安装位置在水平支管段,而4#烧结机膨胀节在风箱蝶阀以下的斜管道段。通过对4#烧结机风箱管道及膨胀节结构与考察单位使用情况的差异进行分析,一致认为4#烧结机使用长寿命风箱支管,膨胀节更换为易安装、高耐磨及膨胀系数大的不锈钢波纹膨胀节是很有必要,对提高烧结机台时产量,增产降耗作用巨大。所以,本项目实施内容如下:

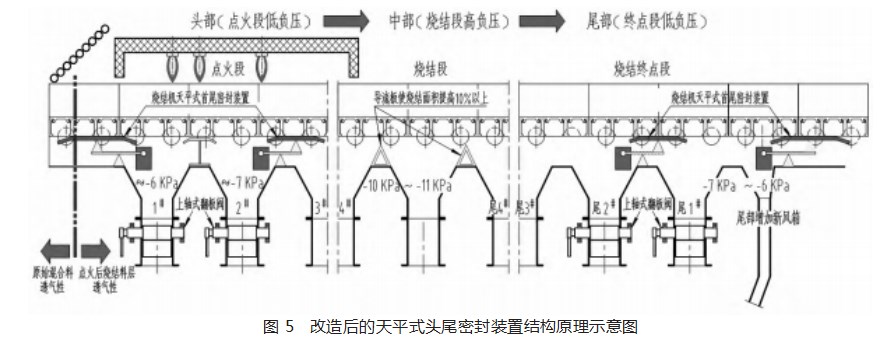

首先,引进烧结机机头、机尾密封装置一套,在4#烧结机2#和3#风箱之间增加天平式密封装置,并将1#2#风箱东西两侧翻板阀改为上轴式翻板阀。烧结机尾1#和尾2#风箱之间增加一套天平式隔板密封、尾部增加一套新风箱,使烧结终点向尾部后移一个风箱,增加有效烧结面积,将尾部1#2#风箱东西两侧翻板阀改为上轴式翻板阀。如图5所示。

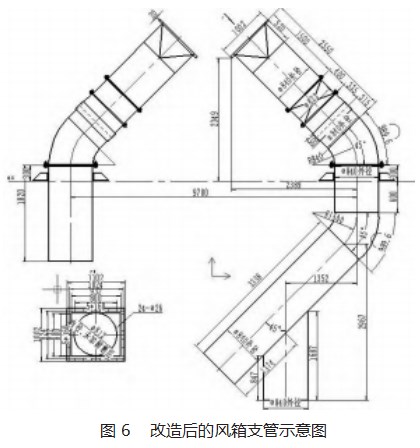

其次,将烧结机蝶阀以下的风箱弯管、支管、弯头、分料三通等易磨损管道部位内部焊接龟甲网,并利用合成陶瓷技术涂抹40mm厚的耐磨涂层,风箱制造材质由原来的Q235B钢板制作改造成Q345B耐磨板材质制作,风箱厚度由12mm改造成14mm,以延长风箱使用寿命。增加耐磨涂层后的风箱结构图6如下。

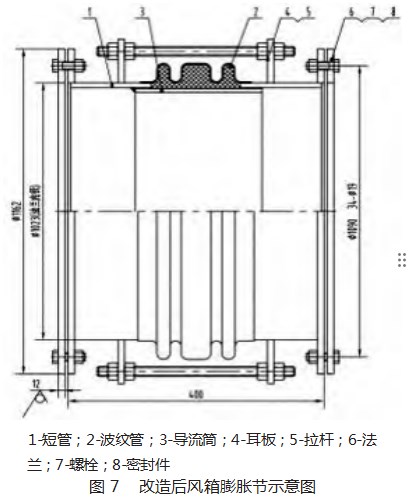

再次,将现有的钢板自制风箱膨胀节全部更换为不锈钢波纹膨胀节,具体结构如下图7所示。

为减少烧结机滑道与台车游板之间的漏风,减少台车运行阻力。主要措施一是利用每次烧结机定修机会对烧结机台车失效游板进行更换,项修期间对烧结机固定滑道进行更换。二是将4#烧结机滑道智能润滑系统进行升级改造:

(1)将润滑站内油泵改型更换为进口泵,加大管道输出压力。

(2)控制装置的升级更换,更新为载波型主控制装置。

(3)主控装置到现场分配器的控制线缆更换。

(4)现场所有分配器的升级更换(更换为载波点动式)。

(5)分配器入口处的截止阀及过滤器的更换。

(6)部分管路的更换。

(7)上位机系统的画面更新及主控制装置的通讯线路铺设。

3效益分析

该项目实施后,可确保4#烧结机系统故障下降,设备运行可靠度提高,4#烧结机负压上升500Pa以上,台时产量提升3t/h以上,年增产产量3.0t×24×365×94%=2.47万吨(其中3.0t为项目实施前后的烧结机台时产量提高值,单位t/(台·时);94为4#烧结机主机作业率,单位%)

(1)增产效益。2.47万吨×90元/吨=222.3万元(按照高炉使用周边矿与自产烧结矿的差价90元/吨计算)

(2)减轻检修人员日常维护工作量,降低风箱检修维护工时量约5000h/年,年结余维修费32万元。

(3)减轻岗位清料劳动强度。项目实施后合计经济效益254.3万元/年。

(4)社会效益。项目实施后,减少有害漏风,现有设备的生产能力提高,动力能源消耗及燃料消耗均不同程度地降低,有利于节能减排。

4结语

通过对烧结机漏风隐患的研究治理,提出了机头机尾密封装置改造、风箱耐磨涂层技术应用、膨胀节改型、润滑系统改造等项目的实施,实施后4#烧结机负压提高到11000pa以上,台时产量提高至358t/h,充分证明这几项技术是可行的,对降低烧结机的漏风是行之有效的,提高了烧结矿的产量和质量,对未来烧结机的保产维护提供了实际依据。

参考文献

[1]贾宝良.浅谈炼铁厂烧结设备管理工作[J].企业研究,2014(12):194-195.

[2]王新江.烧结设备关键技术研究及工程实践[J].价值工程,2018,37(17):129-130.

[3]唐先觉.我国烧结机大型化的历程、现状及几点意见[C].//2011年度全国烧结球团技术交流年会论文集,2011:5-9.

[4]来彬彬.基于烧结设备维护管理工作分析[J].现代制造技术与装备,2019(1):218-219.

[5]崔亚军.烧结设备维护管理工作分析[J].世界有色金属,2019(21):22+24.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

据媒体报道,三大运营商目前均已制定了2020年... 详细>>

如何设计有效的环境治理政策, 是学术界和政策... 详细>>