SCI论文(www.lunwensci.com)

摘要:介绍了静态推靠式旋转导向系统的结构和工作原理,建立了旋转导向钻井工具的力学模型,得到了钻头处挠度和转角在导向合力作用下的计算式及工作状态下导向工具偏置导向合力与钻头处导向力之间的关系;利用三维建模软件SolidWorks建立了静态推靠式旋转导向钻井工具的三维模型,在ADAMS软件中建立有限元仿真模型,进行仿真后得到钻头处导向合力在工具面角、偏置导向合力等影响作用下的变化曲线关系,对比了在导向合力作用下钻头和翼肋处的偏置量与钻头转角的计算值与仿真值,验证了推导的力学模型中钻头转角和挠度曲线公式的正确性,理论计算值与ADAMS仿真数值解较为接近。在推导的芯轴的变形和钻头转角的基础下,若已知造斜率可以反向推导计算出所需要的导向合力,进而可以分解出3个翼肋上分力的大小即可以通过调控每个导向翼肋上的液压力来更加精确、实时地控制井眼轨迹,为静态推靠式旋转导向系统的偏置机构程序控制开发奠定基础。

关键词:静态推靠式;旋转导向系统;导向合力;力学分析;ADAMS软件;仿真

Analysis and Simulation of Steering Force of Bias Mechanism in Static Push-the-bit Steerable System

Wu Zebing,Jiang Wen,Hu Shiyao,Liu Yuanqing,Shen Fei

(College of Mechanical Engineering,Xi’an Petroleum University,Xi’an 710065,China)

Abstract:The structure and working principle of static push-the-bit rotary steerable system are briefly introduced,establishing the mechanical model of rotary steerable drilling tool,obtaining the calculation formula of bit deflection and angle under the action of steering force and the relationship between steering force of steering tool and steering force at the bit under working condition.A simple 3D model of static push rotary steerable drilling tool is established by using SolidWorks,and the finite element dynamic simulation model is established in ADAMS,and the curve relationship of steering force at the bit under the influence of tool-face angle and bias steering force is simulated.The calculated and simulated values of bit deflection and bit angle at bit and fin under the action of guiding force are compared,and the correctness of the formulas of bit angle and deflection curve in the derived mechanical model is verified.The theoretical calculated values are close to the numerical solutions of ADAMS simulation.Based on the deformation of mandrel and bit angle deduced,if the building slope is known,the required guiding force can be deduced in reverse,and then the component forces on the three fins can be decomposed,the well trajectory can be controlled more accurately and in real time by adjusting the liquid pressure on each guide rib.It lays a foundation for the development of program control of bias mechanism in static push rotary steerable system.

Key words:static push-the-bit;rotary steerable system;guiding force;mechanical analysis;ADAMS software;simulation

0引言

旋转导向钻井系统在20世纪后期逐步开始发展,它是一种精密度极高的钻井系统;同时它也代表着钻井技术的最高水平,其主要应用于超深井、高难定向井、水平井、大位移井、丛式分支井等油藏开发工艺井中[1-3]。目前,该系统因为其具有井眼质量高、灵活性强、能够扩大位移以及及时规避障碍物等优势,使钻具在运行中的工作效率和安全性能有了极大的保障[4]。旋转导向钻井系统可以被定义为:一种在钻柱钻进过程当中同时兼并完成导向功能的钻井系统;通过实践可以证明,使用旋转导向钻井技术来解决现如今定向钻井过程中所遇到的技术难题是极其正确的选择[5]。如今,已经有很多成熟的旋转导向钻井系统投入到油田中进行使用。这项技术主要是由Baker Hughes、Schlumberger和Halliburton这3家国外规模较大的石油企业所掌握,他们通过各自技术团队的设计研制形成了可投入市场进行商用的Auto Trak RCLS、Power Drive SRD和Geo-Pilot旋转导向钻井系统[6]。国际上,按照导向方式旋转导向系统可以划分推靠式和指向式两种。在实际应用中,推靠式旋转导向系统更容易实现,此系统具有可以在遇到较软地层时降低钻压,不仅保证造斜率,同时还能快速地修正井眼轨迹等优点。国内对旋转导向钻井系统的研究相比于国外而言开始的较晚,主要进行的是理论、原理方面的研究[7]。由于国外各大油服公司对其研发的旋转导向钻井设备进行技术垄断,在国家“863”项目的支持下,国内许多大学与企业联合研制旋转导向钻井工具。作为国内重点攻关方向,经过多年的试验、研制,已成功开发出我国自主研发的推靠式旋转导向钻井工具样机[8-11]。但是,此产品在钻井工具的造斜能力、井眼轨迹调控准确性、工具可靠性方面还有待提高。本文以静态推靠式旋转导向系统为基本模型,建立导向工具偏置机构处数学及力学模型,求解出钻头侧向力和钻头转角的公式,推导得到导向工具偏置侧向力与钻头处导向力之间的关系,为造斜率预测分析提供理论基础。

1推靠式旋转导向系统的结构及原理

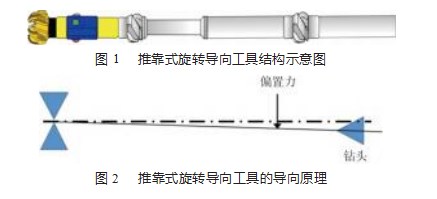

推靠式旋转导向钻井系统主要由偏置机构、液压系统、稳定平台这3个主要部分组成。结构原理如图1所示。其中最核心的部分为液压系统和偏置机构。在推靠式旋转导向系统中,钻头侧向力是实现钻头导向功能的主要原因;它是指在距离钻头较近的位置上通过对偏置机构施加一定的偏置力从而让钻头在某一点上产生一定的偏移量,来直接促进钻头发挥其导向功能的,其导向原理如图2所示[10]。

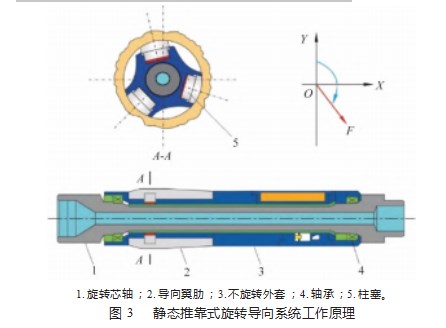

静态推靠式旋转导向系统的工作原理如图3所示:3个夹角互为120°的导向翼肋均匀设置在不旋转外套的外平面上,当导向钻进时,偏置机构的3个导向翼肋在液压腔内液压力的作用下支撑在井壁上,这时外套不随整个钻柱旋转;同时井壁对翼肋的反作用力形成了所需的偏置合力,在钻进时,在钻头处提供一个侧向力,从而实现导向钻进、控制井眼轨迹的目的[12-14]。

2系统主要部件的三维建模

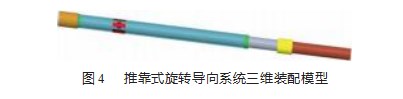

本文使用了功能较为齐全的三维实体建模软件Solid⁃Works,它不仅可以和ANSYS、ADAMS等软件进行数据间的传输,还支持与IGES、Parasolid、STEP、DWG等数据标准传输。根据力学优化结果,由钻柱内径为71.4 mm确定取旋转芯轴内径d=71.4 mm,外径D=109 mm,旋转芯轴长度c=3 000 mm;此结构中钻头外径D=215.9 mm,长度为100 mm。不旋转外套长度L=1 098 mm,扶正器内径d=109 mm,外径D=215.9 mm,长度c=200 mm;导向翼肋与钻头间轴向距离L=550 mm。

旋转芯轴在结构中起传递钻压的作用,本文拟选用合金结构钢35CrMov为材料进行设置[15]。设置抗拉强度为δb=1 080 MPa,屈服强度为σs=930 MPa;密度取ρ=7 840 kg/m3,弹性模量为E=207 GPa,泊松比取0.29。这种材料具有强度高、韧性强、抗磨损抗腐蚀能力强、适用于各种极端温度工况、无磁性等特性,比较适合用于此工具中。

设计完成后的装配模型如图4所示,主要由芯轴、不旋转外套、钻头、导向翼肋、柱塞、扶正器等零部件组成。

3静态推靠式旋转导向系统导向力力学特征分析与仿真

3.1二维力学模型建立

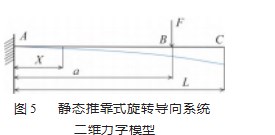

本文主要研究推靠力作用下旋转芯轴的变形情况。井壁推靠力是使芯轴变形的根本原因。为简化问题,做出如下假设:(1)芯轴是小弹性变形体;(2)导向翼肋对井壁的推靠力等于钻具受到的推靠力;(3)结构中材料性质都相同,无变刚度问题;(4)扶正器是满眼的(符合满眼工作尺寸);(5)不考虑钻具的自重。

由于扶正器是符合满眼工作尺寸的,便可以将此结构等效为一个悬臂梁。由推靠式旋转导向钻井工具的工作原理图可以确定其二维力学模型,基本思路是:以扶正器至钻头的这部分整体作为研究对象,将扶正器作为固定端,导向翼肋的位置处受到的反作用力等效为一个集中力,其余部分视作与井壁无任何接触的梁柱,这样得到的力学模型比较简单直观,二维力学模型如图5所示。

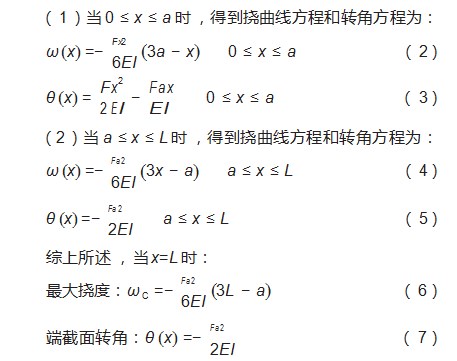

这是一个典型的悬臂梁结构,在集中力的作用下处于纵横弯曲状态。结合材料力学知识,可以求得芯轴在发生完全变形时的挠曲线微分方程为:

3.2三维力学模型建立

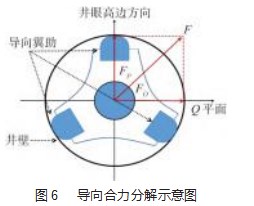

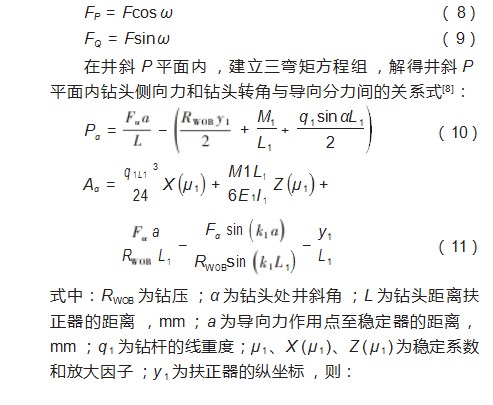

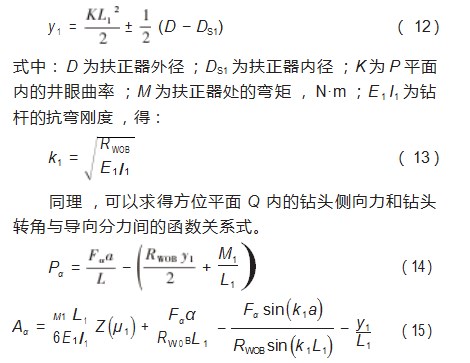

对钻具组合进行三维力学分析时,它的轨迹往往为一条空间中的曲线。在三维定向钻井时,通常采用纵横弯曲梁法将空间平面分解为井斜平面和方位平面仅为二维力学分析[16-17]。

分析推靠式旋转导向系统的力学特性时,将导向合力分解到两个平面:井斜平面P和方位平面Q上,如图6所示。图中,F为翼肋推靠井壁后所得到的导向合力。将工具面角w定义为:沿着钻头的上方向下看,井眼高边方向与导向合力处顺时针旋转的夹角被称为工具面角,也称为装置角。

将推靠井壁产生的推靠力分解到井斜平面P和方位平面Q为:

3.3虚拟样机建立

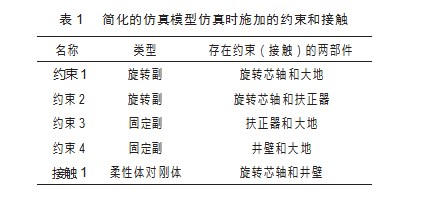

本文利用虚拟样机仿真分析软件ADAMS对推靠式旋转导向系统进行动力学仿真,主要分析在不同推靠力作用下芯轴的变形情况和钻头处侧向力的变化情况。利用所使用的ADAMS软件中提供的约束库对简化后的仿真模型施加约束。仿真时施加的约束和接触列举如表1所示。

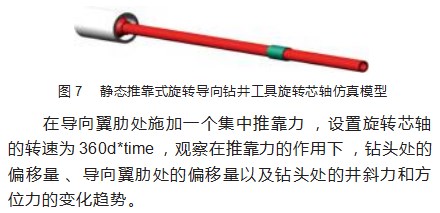

本文按照表1中所列举的约束和接触在ADAMS软件中添加约束副及设置接触和边界条件,得到的旋转芯轴的仿真模型如图7所示。

3.3.1旋转导向钻井工具的工具面角对钻头导向力的影响

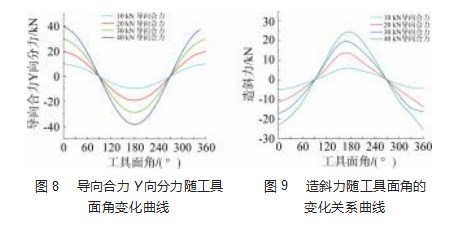

当旋转导向钻井工具进行作业时,取不同的导向合力,得到推靠式旋转导向钻井系统钻头处造斜力和方位力随工具面角的变化规律曲线。

从图8~9中可以看出,造斜力随工具面角的变化曲线与导向合力Y向分力随工具面角的变化曲线大致相同;都为余弦曲线关系。图9中可以看出:推靠式旋转导向工具的工具面角在0~360°内,钻头处的造斜力关于180°呈对称变化,当工具面角为180°时,钻头处的造斜力最大。造斜力随工具面角的变化曲线拟为负余弦曲线关系;在工具面角为90°和270°处,钻头处造斜力的方向发生变化。同时,还可以看出,当处于同一工具面角时,随着导向合力的增大,推靠式旋转导向钻井工具钻头处的造斜力的变化幅度也愈来愈大。

对应不同的工具面角,推靠式旋转导向系统钻头处的造斜力有所不同,工具面角为0°时,造斜力最小;工具面角为180°即降斜稳方位时,造斜力最大;工具面角为90°和270°时工具的造斜力相同,并位于增斜和降斜造斜率中间范围内。当钻具增斜时,导向合力因为需要消除自身重力的影响,所以会使钻头处的井斜力变小;当需要降斜时,由于导向合力方向与自身重力方向相同,所以增大了钻头处的井斜力;因此同一导向合力作用下,不同的工具面角使钻头处产生的造斜力也不同。

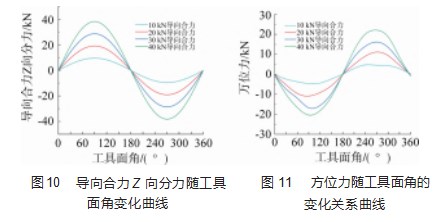

从图10~11中可以看出,方位力随工具面角的变化曲线与导向合力Z向分力随工具面角的变化曲线大致相同;都为正弦曲线关系。图11中可以看出:推靠式旋转导向工具的工具面角在0~360°内,钻头处的方位力关于180°呈对称变化,当工具面角为90°和270°时,钻头处的方位力最大。方位力随工具面角的变化曲线拟为负正弦曲线关系;在工具面角为0°和180°处,钻头处方位力的方向发生变化。同时,还可以看出,当处于同一工具面角时,随着导向合力的增大,推靠式旋转导向钻井工具钻头处的方位力的变化幅度也愈来愈大。

3.3.2旋转导向钻井工具受到的导向合力对钻头导向力的影响

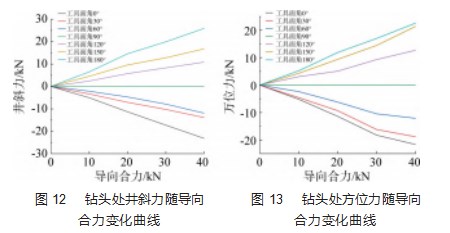

当旋转导向钻井工具进行作业时,在给定工具面角的情况下,取不同的导向合力,作推靠式旋转导向钻井系统钻头处井斜力和方位力随导向合力的变化规律曲线。

从图12中可以看出,钻头处的井斜力与导向合力间的关系拟为线性关系,随着导向力的增大,钻头处的井斜力的绝对值由0开始增大;当旋转导向工具的工具面角由0°变化到90°时,钻头处井斜力的绝对值的变化规律是先减小再增大。当工具面角为90°时,钻头处的井斜力为0;同时,0~180°工具面角钻头处的井斜力也关于90°工具面角的井斜力值对称。旋转导向工具的由降斜状态逐渐变为增斜状态。

从图13中可以看出,钻头处的方位力与导向合力间的关系也近似为线性关系,随着导向合力的增大,钻头处的方位力的绝对值由0开始增大;当旋转导向工具的工具面角由90°变化到270°时,钻头处的方位力的绝对值的变化规律是先逐渐减小再逐渐增大,当工具面角为180°时,钻头处的方位力为0;同时,90°~270°的工具面角钻头处的方位力也关于180°工具面角的方位力值对称。旋转导向工具由降方位状态变为增方位状态。

由此可以看出,旋转导向钻井工具在工作时,若导向合力较大时,旋转导向钻井工具的造斜能力与其所受到的推靠力成正比。当已知实际井斜要求时,可以反向计算出所需要的导向合力,继而可以计算出每个翼肋所提供的液压推靠力。

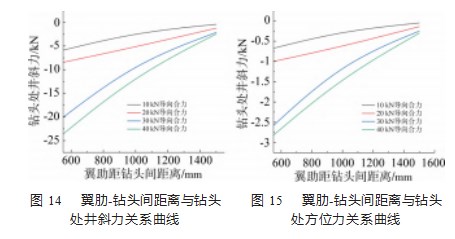

3.3.3旋转导向钻井工具导向翼肋与钻头间距离对钻头导向力的影响

钻头-导向翼肋间距离对推靠式旋转导向钻井工具的力学性能也有很大的影响,在导向合力一致的情况下,翼肋距钻头的距离越近,旋转导向钻具会表现出很强的杠杆作用,钻头处的井斜力和方位力都很强,随着间距的增加,钻具钻头处受到的井斜力和方位力会迅速降低。

4旋转导向工具偏置情况仿真

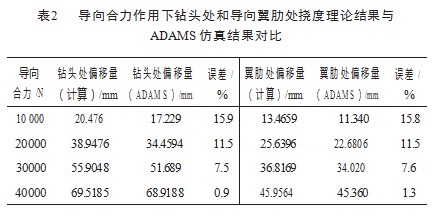

为了验证上述推导的旋转芯轴挠度和钻头处偏转角的计算式的正确性,将公式计算结果与ADAMS仿真结果进行了对比。

从表2中可以看出,在导向合力的作用下,钻头处和导向翼肋的偏置量的理论计算值与仿真值基本一致,且随着导向合力愈大,理论计算与仿真间的误差愈小;当导向合力为40 000 N时,二者间的相对误差为1.3%。误差产生的原因可能是在进行理论分析时,并没有考虑重力、摩擦力等因素的作用效果。总体来说,ADAMS仿真结果的变化趋势与理论计算分析结果的曲线走势基本保持一致;即导向合力对旋转芯轴的变形程度产生一定的影响,导向合力越大,变形的程度就越大。

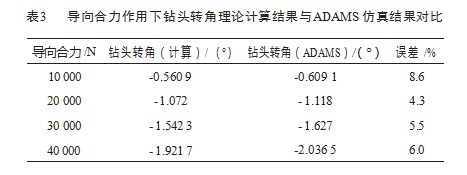

从表3可以看出,在导向合力作用下,通过理论计算得到的钻头转角与ADAMS仿真得到的钻头转角基本一致,其误差都小于10%。旋转导向钻井工具受到的导向合力越大,钻头倾角则越大。

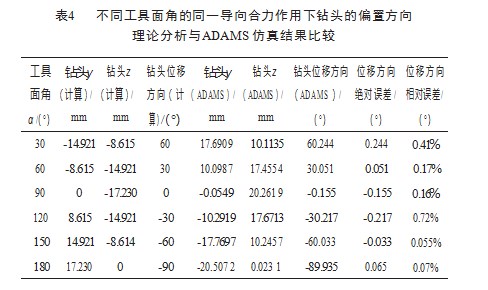

从表4可以看出,在导向合力的作用下,通过理论计算与ADAMS仿真得到钻头的偏置方向结果基本一致,位移的绝对误差不超过0.5°,相对误差不超过1%。

从前文中对比的旋转芯轴的变形情况和钻头转角分析可以得到:本文推导的在导向合力的作用下,旋转芯轴的变形情况和钻头转角的计算公式是正确的,可以将其简化为悬臂梁模型进行计算;用该式可以得到任意导向合力作用下钻头处、导向翼肋处的挠度及钻头转角,即可以利用钻头的偏置角度及钻头处受力来反推所受到的导向合力及工具面角,从而得到每一个翼肋所受到的液压力。

5结束语

本文简要介绍了静态推靠式旋转导向钻井工具的一般结构和工作原理,在理论分析时,将此工具等效为一个受集中力作用的悬臂梁模型,推导了在导向合力作用下导向翼肋和钻头处的偏置量及钻头转角的关系式。

利用三维数字化建模软件SolidWorks建立了简化的推靠式旋转导向系统的三维模型,同时在ADAMS软件中建立了有限元动态仿真模型,并仿真出旋转导向钻井工具的工具面角、导向合力的大小(偏置力)、翼肋与钻头间的距离对钻头处导向力的影响关系曲线。

推导的旋转芯轴的变形和钻头转角公式,可以在已知造斜率或钻井要求的情况下,反向计算出所需要的导向合力,进而可以分解求出3个分力的大小即实时调控液压系统所提供的每个导向翼肋上的液压力;为更加实时、精确的控制井眼轨迹提供了理论基础,为静态推靠式旋转导向系统的偏置机构程序控制开发奠定基础。

参考文献:

[1]向琳.旋转导向钻井工具钻头钻进力学研究[D].西安:西安石油大学,2021.

[2]ZALLUHOGLU U,DEMIRER N,MARCK J,et al.Steering adviso⁃ry system for rotary steerable systems[C]//SPE/IADC Internation⁃al Drilling Conference and Exhibition,March 5-7,2019,the Hague,the Nether-lands.Bellingham,WA,USA:SPIE,2019.

[3]LI F,MA X Y,TAN Y Q.Review of the development of rotary steerable systems[C]//2nd International Confer-enceon Electron⁃ic Engineering and Informatics,July17-19,2020,Lanzhou,China.Bristol,United Kingdom:IOP Publishing,2020.

[4]王丽娜.新型指向式旋转导向钻井系统设计及动力学分析[D].天津:天津大学,2012.

[5]Tetsuo Y,Cargill E,Gaynor T,et al.Robotic Controlled Drilling:A New Rotary Steerable Drilling System for the Oil and Gas In⁃dustry[C]//IADC/SPE Drilling Conference,2002.

[6]熊继有,温杰文,荣继光,等.旋转导向钻井技术研究新进展[J].天然气工业,2010,30(4):87-90,147.

[7]王植锐,王俊良.国外旋转导向技术的发展及国内现状[J].钻采工艺,2018,41(2):37-41.

[8]张晨.静态推靠式旋转导向钻具组合优化[D].青岛:中国石油大学(华东),2017.

[9]张维乐.旋转导向钻井工具电磁转矩稳定控制理论与方法研究[D].西安:西安石油大学,2011.

[10]雷静,杨甘生,梁涛,等.国内外旋转导向钻井系统导向原理[J].探矿工程(岩土钻掘工程),2012,39(9):53-58.

[11]杜建生.机械式内偏置指向式旋转导向工具及其控制方法研究[D].北京:中国地质大学(北京),2009.

[12]COLEBROOK MA,PEACH S R,ALLEN F M,et al.Application of steerable rotary drilling technology todrill extended reach wells[R].SPE 39327,1998.

[13]杜建生,刘宝林,夏柏如.静态推靠式旋转导向系统三支撑掌偏置机构控制方案[J].石油钻采工艺,2008,30(6):5-10.

[14]杨春旭,王瑞和,韩来聚.推靠式旋转导向系统底部钻具组合动态安全评价方法[J].中国石油大学学报(自然科学版),2020,44(2):64-70.

[15]王文平.高造斜率旋转导向钻井工具原理与力学性能分析[D].西安:西安石油大学,2017.

[16]白家祉,苏义脑.井斜控制理论与实践[M].北京:石油工业出版社,1990.

[17]白家祉,黄惠泽,刘玉石.纵横弯曲法对钻具组合的三维分析.石油学报,1989;10(2):60-66.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/77456.html