SCI论文(www.lunwensci.com)

摘要:液冷储能柜及风冷储能柜作为储能设备及储能控制系统的核心部件,其关键设备液冷电池模块(PACK)及风冷电池模块的生产过程涉及多种厂家各规格及各种存储、运输形式的电芯物料,电芯上料设备自动、通用问题成为了亟须解决的问题。针对液冷电池模块(PACK)及风冷电池模块生产线中电芯来料形式不统一的问题,基于视觉识别技术,将其与工业机器人集成,设计对应的电芯上料设备技术方案来解决生产线中电芯上料的准确性和快速性问题。通过多目视觉检测系统在电芯搬运的工业机器人上的应用,实现视觉识别分析夹爪状态并自调整,适应各规格及各种摆放方式的电芯,解决了工业机器人在抓取过程中存在的定位不准确的问题,极大地适应了电池电芯出厂包装中电芯分布零散,分布层次较多的实际状况,解决了现有行业生产过程中存在的设备抓取的效率低、定位准确度差、实际生产过程稳定性差等问题,大大提高了生产效率。

关键词:多目视觉检测;六轴工业机器人;夹爪夹取;电芯搬运上料

ApplicationofMulti-visionVisualDetectionSysteminElectricCellHandlingRobot

DengJiyong,ChenLianghong,ZhaoKun,JiZhipeng,ZhuYanchuang,YanWei,HuangWan

(NRElectricPowerElectronicsCo.,Ltd.,Changzhou,Jiangsu213100,China)

Abstract:Theliquid-cooledenergystoragecabinetandair-cooledenergystoragecabinetarethecorecomponentofenergystorageequipmentandenergystoragecontrolsystem,andtheiressentialpartsareliquid-cooledbatterymodule(PACK)andair-cooledbatterymodule.Theproductionprocessesofthesepartsinvolvebatterycellmaterialsfromdifferentsupplierswithvariousspecifications,storageformsandtransportationforms,theproblemofautomaticanduniversalbatterycellloadingequipmenthasbecomeanurgentproblemthatneedstobesolved.Aimingattheproblemofnon-uniformbatterycellmaterialsinliquid-cooledbatterymodule(PACK)andair-cooledbatterymoduleproductionlines,basedonvisualrecognitiontechnology,itisintegratedwithindustrialrobotsandcorrespondingtechnicalsolutionsforbatterycellloadingequipmentaredesignedtosolvetheproblemoftheproductionline.Accuracyandrapidityofloadingofmedium-sizedbatterycores.Throughtheapplicationofthemulti-visionvisualdetectionsystemonindustrialrobotsthatcarrybatterycells,itispossibletovisuallyidentifyandanalyzethestatusofthegripperjawsandself-adjusttoadapttobatterycellsofvariousspecificationsandplacementmethods,solvingtheproblemofindustrialrobotsinthegrabbingprocess.Theexistingproblemofinaccuratepositioninghasgreatlyadaptedtotheactualsituationofscatteredcellsandmanydistributionlevelsinthefactorypackagingofbatterycells,andsolvedthelowefficiencyofequipmentgrabbingandaccuratepositioningexistingintheproductionprocessoftheexistingindustry.Problemssuchaspooraccuracyandpoorstabilityoftheactualproductionprocesshavegreatlyimprovedproductionefficiency.

Keywords:multi-visionvisualdetection;six-axisindustrialrobot;clawclip;cellhandlingfeeding

0引言

随着时代的发展,我国生产制造业也得到了急速的发展[1]。随之而来的是现有的生产模式也在进行变革迭代。传统作业依靠劳动力的手工生产作业模式逐渐地减少甚至消失,半自动化、自动化的厂房及产线进行迅速扩张,占据生产制造业的主流[2]。伴随工业4.0以及智能制造的理论概念提出,生产的自动化及智能化得到进一步的发展[3],柔性生产全自动产线、工业机器人[4]、人工智能、无人驾驶等相关技术在各行各业中得到了大范围的应用[5]。随着碳达峰、碳中和概念的提出,碳排放再次被人们关注,新能源产业也随之飞速崛起,相关厂商也加快对相关产品设备生产的投入。在液冷电池模块(PACK)及风冷电池模块生产过程中,大量的电芯在生产线上进行堆叠组装,电芯夹取的速度决定着电池模块的生产速度,进而决定着整个储能控制系统投运的速度。国内生产电芯的厂商虽然已经集群化和规模化,但有关电芯的制造误差、生产工艺,成品电芯的运输、包装、存放等的具体行业规范尚未明确,导致各厂家电芯的规格尺寸及存储、运输形式也各不相同,给电池模块生产过程中电芯夹取设备的自动化程度及通用程度带来了挑战。为解决这个问题,深入研究视觉识别技术[6]成为了当下集成工业机器人的热门。

机器视觉系统是指通过机器视觉装置(即图像摄取装置,分CMOS和CCD两种)抓取图像到[7],然后将该图像传送至处理单元,通过数字化处理,根据像素分布和亮度、颜色等信息,判别尺寸、形状、颜色等[8]。进而根据判别结果来控制现场的设备动作。机器视觉主要用计算机来模拟人的视觉功能,从图像中提取信息进行处理并加以理解,最终用于实际检测、测量和控制。

一个典型的工业机器视觉应用系统包括数字图像处理技术、机械工程技术、控制技术、光源照明技术、光学成像技术、传感器技术、模拟与数字视频技术、计算机软硬件技术、人机接口技术等[9]。

目前,国内生产液冷电池模块(PACK)及风冷电池模块部分的厂商设计的电芯自动上料视觉识别系统通用的实现方式为每台工业机器人搭配1台平视相机[11],该方式存在捕捉视野小、相邻电芯间距无法检测、电芯位置高度无法检测、来料偏转角度无法检测等问题,在使用过程中对来料的一致性和上料的精度要求高。

同时,各厂商的电池模块的生产模式、生产设备及生产工艺未做到高效、统一,相关的生产技术、生产设备及生产工艺也没有进行大范围普及推广,导致国内各厂家生产该类产品的质量也参差不齐,无可参照依据。

如何让机器人适应不同电芯商来料,降低对来料一致性和上料精度的要求,成为诸多PACK产线制造商及电池PACK集成商需解决的共性问题。

本文设备通过多相机组结构[12]形成多目视觉[13]识别检测系统,为电芯建立三维模型,实现不同状态的电芯抓取,提高上料系统的智能化、自动化以及通用性。同时,通过将视觉识别技术集成进工业机器人[14],实现工业机器人通过视觉识别分析夹爪状态并自调整的功能[15],适应各规格及各种摆放方式的电芯,解决现有行业生产过程中存在的电芯缺少抓取设备,抓取设备的抓取效率低、定位准确度差、实际生产过程稳定性差等问题,保证电芯上料的准确性和快速性。

1设备装置组成

电芯上料的主要设备包括:AGV智能搬运机器人、3D视觉检测设备、KUKA工业机器人、电芯夹具工装、输送带主体部分、OCV测试机构。

AGV智能搬运机器人[16]设备主要为叉车式AGV小车。主要功能为:AGV智能搬运机器人通信控制信号与流水线线体进行联动,当上料机器人上多目视觉识别技术识别到电芯量低于设定数值时,控制系统将给AGV智能搬运机器人信号,AGV智能搬运机器人将沿规定路线行进前往仓库货架进行叉运电芯,将其转运至上料区域指定位置,进行备料。

同时,AGV智能搬运机器人采用激光SLAM导航技术[17],集成视觉检测,具备托盘位置识别、车体姿态纠偏、线路即时规划功能,并能对路线中的行人及障碍物实现自动避让报警。

3D视觉检测设备主要由高空移动相机组及附属机构组成,包括安装支架,固定于所述安装支架底部的至少3个相机和1个高亮投影仪组成,其主要作用为:通过2D及3D相机的拍照取样进行图像分析[18],从而判断电芯的码垛方向、极柱朝向、电芯间距、旋转相位和电芯高度,进而反馈给PLC中控系统控制机器人对电芯进行夹取上料。

KUKA工业机器人为六轴传动机器人。主要功能为:电芯的搬运上料。其A6腕部轴顶端安装电芯夹爪,实现电芯夹取上料功能。

电芯夹具工装主要包括安装座和并排布置于安装座底部且可变距的多个电芯夹爪。同时,安装座外围装有可上下移动的泡沫夹爪负责夹取存放电芯的泡沫托盘。

安装座的底部设置有与电芯夹爪排布方向同向的滚珠丝杆,滚珠丝杆的一端连接有电机,电芯夹爪的上方设置有菱形收放架,滚珠丝杆的螺母与所述菱形收放架相连,通过电机驱动菱形收放架的收紧或展开可以带动各个电芯夹爪收拢或散开,实现电芯的夹取和放置;同时电芯夹爪的内壁上贴有海绵胶条,以起到保护电芯的作用。

输送带主体部分主要作用为将工业机器人抓取的电芯通过传送带送往OCV测试工位,OCV测试机构对电芯进行电气测试,筛出不良品,后将合格电芯继续向后端工位输送,完成电池模块的组装。

3D视觉检测设备结构安装示意图及搬运机器人整体设备结构示意图如图1~2所示。

通过以上装置机构构成整个产品生产的完整生产设备流水线,实现了电芯多层级多位置的准确夹取,提高了产品装配的便捷性和效率,减轻人员搬运的强度,省时省力。

2设备控制原理

整套设备的控制通过使用PLC进行实现,通过S7-1500控制器进行连接相关的指令开关、IO模块、触摸屏、变频器、伺服电机及驱动器、PN/PN耦合器以及光电传感器等各类传感器等电气元件进行指令输送,使得整个系统中电信号得到输出和反馈接收,从而实现整个控制系统与系统中其他子模块的调配和协调。

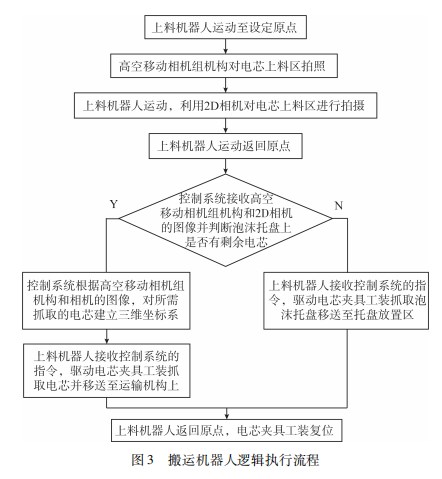

整个系统采用PLC控制软件进行系统的编程设计,并使用对应的仿真软件进行程序的仿真来实现逻辑验证,保证程序执行效果。整个设备的PLC逻辑执行流程图如图3所示。

2.1生产过程

设备生产整个过程为:

(1)AGV智能搬运机器人得到取料信号后前往仓库电芯存放货架处进行电芯物料叉取转运,将整托盘电芯转运至电芯上料指定区域;

(2)整托盘电芯物料到达上料指定区域,信号返回控制系统中,系统控制上料机器人动作,开始进行电芯上料作业;

(3)高空移动相机组及2D相机进行拍照,多目视觉识别技术开始结合相机图像进行分析,将识别出电芯放置情况反馈给控制系统,控制系统根据放置情况控制上料机器人动作;

(4)上料机器人开始动作夹取电芯,进行电芯上料,将电芯转运至电芯输送线上承放电芯的凹槽盒内;

(5)上料机器人回原点后,电芯输送线的电机开始动作;电机带动履带式滚筒线转动,从而使电芯前移前往电芯OCV测试设备处并扫码;同时履带式滚筒线转动,带有电芯的凹槽盒逐渐向前,输送线后端承放电芯的空凹槽盒紧随其后,方便后续电芯上料;

(6)输送线上的电芯经OCV测试设备测试合格并扫码成功后,进入模组组装工序;OCV测试设备测试的不合格产品将被测试工位夹爪夹住移出产线;

(7)重复执行步骤(3)~(6)后,整堆电芯夹取上料完成,通过多目视觉识别技术,可识别上料完成,系统将信号传输至AGV智能搬运机器人处,AGV智能搬运机器人将执行步骤(1)~(2);

(8)重复执行步骤(1)~(7)后,实现电池模组生产的自动补料、物料转运、电芯夹取上料以及电芯测试等全自动生产过程。

2.2电芯上料过程

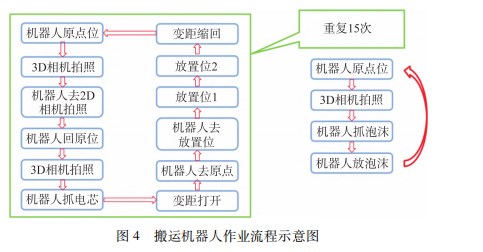

电芯上料的整个过程如图4所示,具体步骤为:

(1)将放满电芯的托盘放置到指定的上料区域内;

(2)上料机器人得到信号开始准备作业,执行程序,上料机器人运动至设定原点位;

(3)上料区域安装在立柱上的高空移动相机组机构执行拍照作业;

(4)上料机器人前往指定位置后使用2D相机进行继续拍照;

(5)上料机器人2D相机拍照识别完成后返回原点位,系统识别高空移动相机组及2D相机图像情况,完成多目视觉识别,确定每层电芯的码垛方向、极柱朝向、电芯间距、旋转相位、电芯高度,建立所抓取的成组电芯的三维坐标系;

(6)上料机器人根据多目视觉识别情况开始执行电芯抓取上料作业,多组电芯夹爪通过伺服电机进行伺服变距,匹配电芯放置情况,夹取电芯;

(7)上料机器人夹取电芯后返回指定点,后执行上料程序,沿设定路径前往运动,将电芯放置到电芯输送线上承放电芯的凹槽盒内;

(8)上料机器人电芯放置完成后,电芯夹爪变距收回,恢复原始状态,上料机器人返回原点;

(9)经过多次重复步骤(1)~(8)后,单层电芯抓取完成,高空移动相机组机构拍照确认,上料机器人执行泡沫托盘夹取程序,上料机器人沿设定路线行进,到达指定位置后,泡沫夹爪进行动作,夹取泡沫托盘并转移至存放泡沫托盘区域,将下层电芯露出,便于下层电芯自动上料;

(10)重复执行步骤(1)~(9)后,整堆电芯夹取上料完成,整个设备及系统停止作业。

3验证与结果分析

经验证,电芯上料设备实际使用情况与预期理想效果接近,可实现30个电芯每分钟的上料速度,对于多层、位置零散的电芯上料工况也可进行识别夹取,并且单层电芯夹取完成后可自动将固定电芯的泡沫底托进行夹取移除对下一层电芯进行继续夹取,保证连续动作。同时,设备整体的准确度和故障率极低,并且可与电芯物料整堆转运的AGV转运小车进行联动,实现物料的自动化仓储、转运及搬运上料,极大程度满足生产需求,满足设计需求,解决实际生产问题。

此次研究应用解决了现有的液冷电池模块(PACK)及风冷电池模块生产过程中电芯上料设备上存在的缺陷及不足,提供了一种夹取过程中准确度更高、故障率更低、通用性更强的设备。通过该设备的各个机构部件的协作生产,能够快速完成电池模组的电芯的上料作业,以流水线的生产方式,降低人的劳动强度,提高产品装配的便捷性和效率,省时省力,达到预期设计目的。

结合结构以及实现的功能进行综合评估,既能保证产品生产需求,也保证其造价成本在可控范围内,性价比较高,具有较高的经济可行性。

同时,根据产品特性,可在现有方案上进行设备改造,可满足需夹取、搬运各类各形状及复杂工况的相关产品及其配件的生产场所进行推广应用,具有一定的通用性。

随着电池储能及新能源行业的发展,电池储能产品的需求将会更大,电芯及电池模组对应的生产要求将会更高,本文论述的设备将有更广泛的应用前景。

4结束语

目前虽解决了现有的电池产线上电芯上料搬运机器人上存在的缺陷及不足,但是结合整个行业现状及未来发展趋势进行分析,该设备仍有以下不足之处待解决:

(1)所设计的程序和功能主要针对某一具体品牌电芯,由于各品牌电芯尺寸规格缺少统一标准,在更换不同品牌的电芯时,现有设备的程序及功能可能需要升级和重新适配,配套设备也需额外配给,导致设备通用性较低,易造成资源浪费,需进行改善;

(2)对于自动化设备而言,设备的运行稳定性有待提升;

(3)对于设备作业人员而言,人员的技能要求更高,同时对于生产线维修人员的维修保线技能要求更高。

综上,需继续针对现有设备中存在的不足之处进行改造升级,加快人才队伍的组建和培养,以满足更高精度要求和更复杂的生产需求带来的挑战。

参考文献:

[1]孙永芳.一种工业机器人智能生产线的设计与实现[J].粘接,2022,49(10):149-152.

[2]张峥.工业机器人的智能化发展探究[J].中国军转民,2022(18):82-83.

[3]郑彩丽,司丽娜,文桂伏.智能搬运机器人的设计[J].科技视界,2021(21):80-83.

[4]李爽,张志勇,于跃,等.智能应用型搬运机器人设计[J].科学技术创新,2021(22):191-192.

[5]李静如.基于PLC的智能搬运机器人控制系统设计[J].南方农机,2022,53(23):144-146,158.

[6]薛家兴,赵新,王双成,等.基于视觉识别的机器人随动搬运系统设计[J].铸造设备与工艺,2022(6):1-3,6.

[7]杨宇.基于视觉引导的工业机器人智能抓取研究[J].电子制作,2022,30(20):29-31.

[8]吴鲁纪,秦佳音,李安虎,等.机器视觉识别技术在机械传动领域的发展与应用[J].机械传动,2022,46(7):167-176.

[9]董阳.面向机械臂抓取应用的视觉识别与定位技术研究[D].沈阳:沈阳工业大学,2022.

[10]张晓寒.基于机器人视觉识别的抓取控制研究[D].青岛:青岛理工大学,2022.

[11]李思航.基于视觉识别的大型薄壁件自动上下料系统研制及性能分析[D].长春:吉林大学,2022.

[12]李伟昌,黄尚樱.模块化机器人构型的视觉识别方法[J].电子世界,2022(2):202-203.

[13]黄爔元,杨智超,冯源,等.工业搬运机器人控制系统软件设计与实验[J].工业控制计算机,2021,34(11):77-78,80.

[14]冯联会,武彬强,丛立国,等.浅析视觉识别系统在总装装配中的应用[C]//中国汽车工程学会,2021中国汽车工程学会年会论文集(5),2021:446.

[15]郭波,李福星,许淑娴,等.面向CNC无人值守的工业机器人视觉识别研究[J].制造业自动化,2021,43(9):70-74.

[16]裴善强.大型锻件多目视觉测量识别系统研究[D].淮南:安徽理工大学,2020.

[17]李林慧.智能AGV多目视觉导引与惯性测量的复合导航技术研究[D].南京:南京航空航天大学,2019.

[18]徐小伟,邢凯,赵浩苏,等.强光干扰下基于多目视觉交叉注意的物体识别系统[J].计算机应用与软件,2018,35(9):216-224,241.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/77351.html