SCI论文(www.lunwensci.com)

摘要:计算机辅助设计与制造技术是制造业的趋势和方向。对于轮廓形状复杂的零件,手动数控编程技术呈现出适应能力差,一定程度制约我国制造业质量水平的快速发展。以复杂槽类零件特征分析为基础,采用UG12.0 CAD模块开展复杂槽类零件三维建模,应用CAM模块设置刀具、建立坐标系、创建几何体、建立加工工序、设置刀轨参数及切削层参数,开展复杂槽类零件自动编程,使用仿真加工功能验证程序的正确性,后处理导出569型Oi mate MD加工中心能识别的处理器为“FANUC-BJ”的程序。将程序导入数控系统,安装毛坯和刀具,对刀找中心点,将两把刀具的长度补偿输入参数表中,最后进行加工生产。实践表明,对于复杂槽类零件,采用UG12.0进行自动编程、数控铣削仿真和生产加工是可行的。

关键词:UG12.0;自动编程;仿真;数控铣削

Numerical Control Milling Processing of Complex Slot Parts Based on UG12.0

Automatic Programming

Yao Huimiao1,Guo Huijie2,Wang Xueying3,Wang Chengshuai4,5

(1.Shanxi Conservancy Technical College,Taiyuan 030032,China;2.Xinxiang Vocational and Technical College,Xinxiang,Henan 453000,China;

3.Shanxi Institute of Energy,Taiyuan,030600,China;4.China University of Mining and Technology,Beijing 100083,China;

5.Shanxi Province Energy Vocational School(Shanxi Province Energy Staff Education Center),Taiyuan 030012,China)

Abstract:Computer aided design and manufacturing technology is the trend and direction of manufacturing industry.For parts with complex contour and shape,manual NC programming technology shows poor adaptability,which to some extent restricts the rapid development of the quality level of China′s manufacturing industry.Based on the feature analysis of complex groove parts,the UG12.0 CAD module is used to carry out 3D modeling of complex groove parts,applies the CAM module to set tools,establish coordinate systems,create geometry,establish machining procedures,set tool path parameters and cutting layer parameters,carry out automatic programming of complex groove parts,and use the simulation processing function to verify the correctness of the program.After processing,the program with the processor"FANUC-BJ"recognized by the 569 Oi mate MD machining center is derived.Import the program into the numerical control system,install the blank and tool,find the center point of the tool,input the length compensation of the two tools into the parameter table,and finally carry out processing and production.Practice has shown that it is feasible to use UG12.0 for automatic programming,numerical control milling simulation,and production processing of complex groove parts.

Key words:UG12.0;automatic programming;simulation;NC milling

0引言

《“十四五”智能制造发展规划》明确提出,制造强国建设的主攻方向是智能制造,其发展程度直接关乎我国制造业质量水平。计算机辅助设计与制造技术是制造业的重要技术之一,随着智能制造发展规划的提出,计算机辅助设计与制造技术必将成为未来制造业的趋势和方向[1-2]。当前,计算机辅助设计与制造技术正处于转变发展阶段,对于点位加工和几何形状不太复杂的标准化零件,现有手工编程技术适用能力强,工作量适中;但是对于轮廓形状复杂的零件,特别是空间曲面复杂的零件,其计算及程序编写繁琐,加工工序及设计方案复杂,工作量大,耗时长,易出错,且很难校对和完成,其一定程度上已经制约了我国制造业质量水平的快速发展。

已有研究表明,UG12.0的CAM模块有强大可靠的刀具轨迹生成方法,能完成复杂工件的铣削、车削、线切割等编程,且生成的刀具轨迹合理、切削负载均匀,生成的程序准确,可加工用软件模拟出来的任何曲面[4-5]。国内外许多专家学者使用了UG自动编程加工技术。东北大学进行基于UG NX的航空发动机离心叶轮数控加工自动编程系统的研究[6]。江苏理工学院做了基于复杂盘类零件的UG数控编程与仿真[7]。中国航发沈阳黎明航空发动机有限责任公司做了航空发动机机匣类零件自动编程工具功能探索[8]。

上述研究开展了UG12.0自动编程方法的阐述和仿真模拟加工,但未对零件进行数控机床的实际加工。基于此,本文采用UG12.0CAM模块开展复杂零件数控铣削自动编程及仿真加工的研究,使用569型Oi mate MD的加工中心上进行槽类零件的实际加工生产。实践表明,此技术效率高、产品加工质量好,完全适用于复杂模型零件的数控铣削仿真与加工。

1复杂槽类零件特征及三维造型

1.1零件特征分析

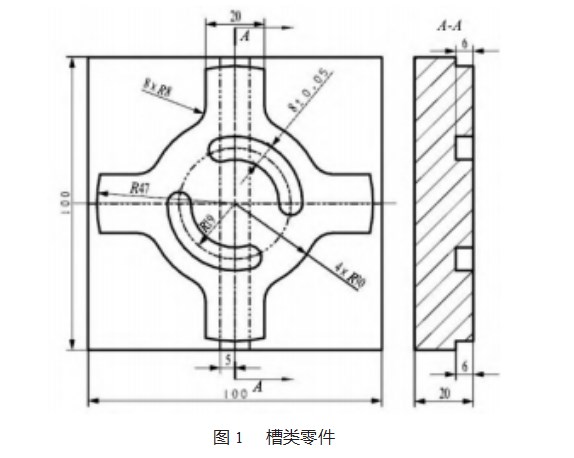

本文以采煤机非标槽类零件进行零件特征分析。槽类零件简图如图1所示。零件包括平面、半封闭槽、圆弧槽等结构,形状较复杂;加工时,需使用建立草图、拉伸、求和、求差等命令完成造型;为保证加工精度,采用试切法计算方块的中心点进行对刀,装夹需一次完成。

1.2零件三维造型

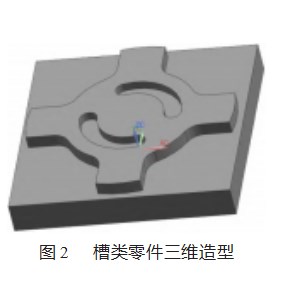

采用UG12.0中的CAM模块开展图1中复杂槽类零件的三维造型[9]。具体步骤(1)使用圆、矩形和直线等命令绘制草图,并对其进行修剪、约束;(2)使用拉伸及布尔求和、求差命令建立零件三维造型。如图2所示。

2基于UG自动编程的复杂槽类零件加工

2.1加工要求

为便与试验,便于取材,本次实验室加工材料就地取材,使用已有的方型尼龙毛坯料(100 mm×100 mm×25 mm),采用569型Oi mate MD加工中心设备,加工槽类零件的4条边带圆弧高6 mm凸台,同时凸台中有2个对称的封闭式槽,如图2所示。

2.2 UG自动编程

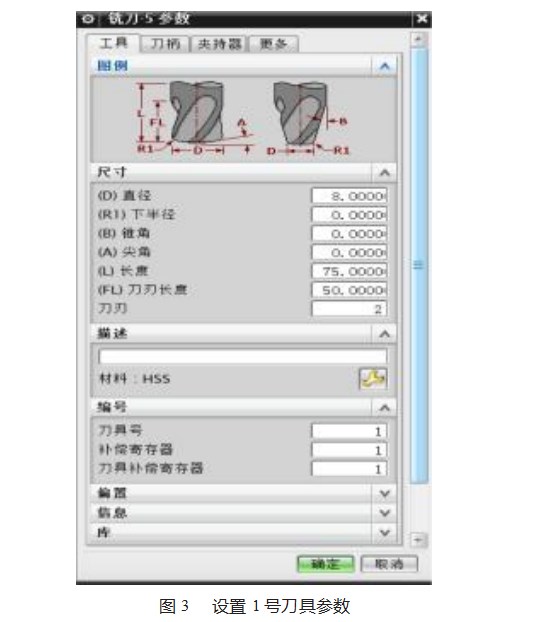

(1)设置刀具[10]。操作依次为:选择“应用模块”“加工”命令按钮进入加工环境;创建刀具,设置刀具类型为“mill_planar”、刀具子类型为“GENERIC_MA⁃CHINE”;输入刀具名称“D8R4”。设置1号刀具参数,如图3所示。

同理,设置2号刀具参数D4R2,刀具号、补偿寄存器、刀具补偿寄存器全为2。

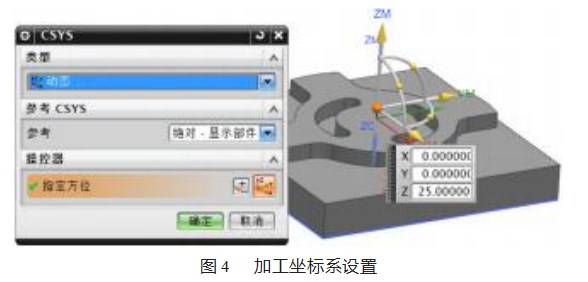

(2)建立加工坐标系[11]。操作依次为:选择“导航器”的“几何视图”命令按钮;在“工序导航器-几何”中显示“MCS_MILL”“WORKPIECE”;双击“MCS_ MILL”工序,打开“MCS铣削”对话框,在模型图中生成动态的加工坐标系,单击ZM箭头,输入距离为25 mm,点击确定键,将加工坐标系移至尼龙毛坯方块上表面中心,如图4所示。

最后,对“MCS”的安全设置选项中的安全距离进行输入“15 mm”,即距离模型上表面为15 mm。

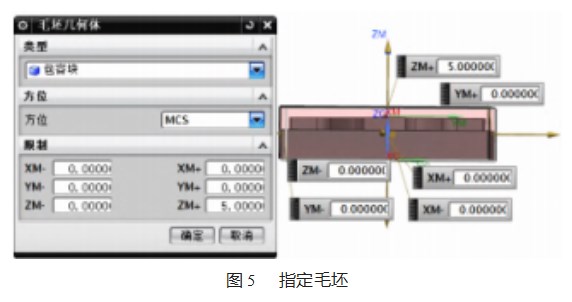

(3)创建几何体[12]。操作依次为:在“工序导航器-几何”中,双击“WORKPIECE”工序,打开“工件”对话框,指定部件为复杂槽类零件三维模型。指定毛坯为包容块,ZM+5如图5所示。

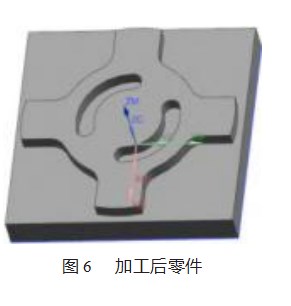

(4)建立加工工序[13]。刀具选择φ8和φ4立铣刀。加工时,两把刀具编程原点同为尼龙毛坯方块表面的中心。先使用φ8立铣刀铣削毛坯上表面至高度为20 mm,其次,使用φ4的立铣刀铣削。加工后零件如图6所示。

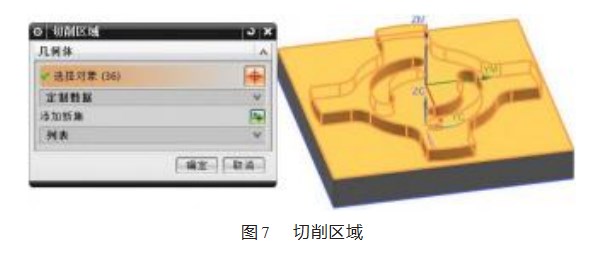

最后,操作“菜单栏”“插入工序”创建工序,打开其对话框,依次设置类型为“mill_contour”、工序子类型为“型腔铣”、程序为“NC_PROGRANM”、刀具为“D8R4”、几何体为“WORKPIECE”、方法为“MILL_FIN⁃ISH”、名称自定义为“CAVITY_MILL_ 1”,完成参数设置后,单击“确定”按钮,弹出“型腔铣”对话框。在“型腔铣”对话框中单击“选择或编辑切削区域几何体”按钮,打开“切削区域”对话框,选择平面,如图7所示。

(5)设置刀轨参数与切削层参数。操作依次为:打开“型腔铣”对话框,依次设置刀轨参数:切削模式为“跟随部件”、步距为“刀具平直百分比”、平面直径百分比为50。单击“切削层”按钮,打开其对话框,选择类型为“恒定”,每刀公共切削深度为“3”,其余默认,单击确定按钮。单击刀轨设置中的“切削参数”按钮,打开其对话框,在“策略”选项卡中选择“顺铣”和“深度优先”。单击“余量”选项卡,设置部件余量为0 mm,内公差为0.03 mm、外公差为0.05 mm,单击“确定”完成设置。单击“进给率和速度”按钮,打开其对话框,勾选“主轴速度”,设置主轴速度为3 000 r/min,进给率切削为250 mm/m,单击“计算”按钮,则可自动计算表面速度与每齿进给量,如图8所示。最后,单击“确定”按钮完成操作。同理,对刀具“D4R2”进行创建工序完成凸台内部对称槽的加工。

2.3加工程序后置处理

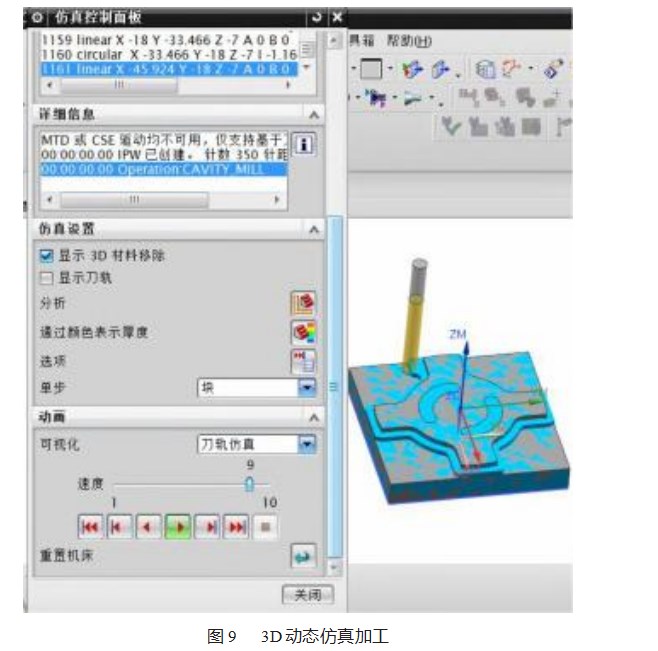

(6)仿真加工。操作依次为:打开“型腔铣”对话框,单击“生成”按钮,显示刀轨,再单击“确定”按钮,打开“刀轨可视化”,选择“3D动态”,参数默认,单击“播放”按钮进行仿真加工,如图9所示。

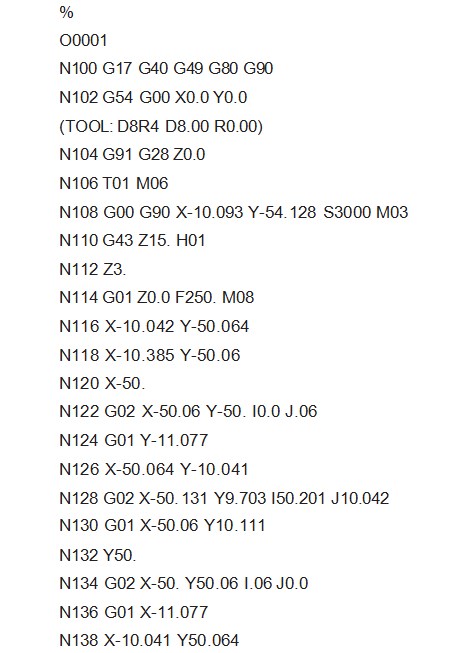

(7)后处理生成CNC程序清单。在“工序导航器-程序”导航栏中单击NC_PROGRAM,选择右键菜单中的“后处理”命令,即打开“后处理”对话框[14]。在“后处理”对话框中选择后处理器为“FANUC-BJ”,刀具设置文件的文件名为“fuzacaoleilingjianjiagong”,设置文件位置,文件扩展名为“nc”,设置单位为“公制/部件”,其余默认,单击“确定”按钮,即可生成数控加工程序清单信息,单击“关闭”按钮,完成后处理操作。零件加工的部分程序如下。

3加工中心环境构建

3.1对刀

首先,装夹尼龙毛坯100 mm×100 mm×25 mm工件,用水平仪找平、夹紧;然后安装刀具,将D8R4和D4R2分别安装在1号和2号刀位,与UG编程相对应。启动加工中心的电源,取消急停按钮。启动主轴转动,取毛坯上表面的正中心为工件坐标系的原点,采用手动试切法先对基准参考刀具D8R4分别进行X向、Y向、Z向对刀[15],并记录下Z向完成对刀时刀具的机械坐标Z1。

其次,再对第二把刀具D4R2进行Z向对刀,并记录下Z向完成对刀时的机械坐标Z2,2号刀具D4R2的长度补偿[16]H2=Z2-Z1,将H2和H1=0值分别输入2号刀具的D4R2长度补偿和1号基准参考刀具D8R4的长度补偿参数界面里。

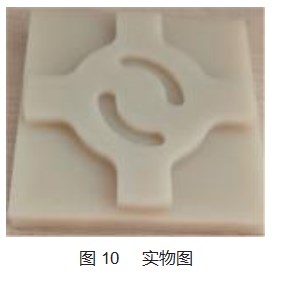

3.2加工验证

首先,将加工中心的设备通道口I/O口改为USB口17;其次,用U盘导入UG12.0自动编程中后处理生成的程序,该程序在UG中进行刀轨可视化的动态仿真验证下没有问题,并且它是在和569型Oi mate MD加工中心相匹配的后处理器FANUC-BJ下生成的,最后,在加工中心面板的自动加工AUTO模式下,点击循环启动CYCLE START按钮,复杂槽类零件在569型Oi mate MD加工中心上进行零件的数控铣削加工。加工结果如图10所示。

4结束语

本文以复杂槽类零件特征分析为基础,采用UG12.0 CAD模块开展复杂槽类零件三维建模,应用CAM模块开展复杂槽类零件自动编程,使用仿真加工功能对加工中的碰撞和干涉进行及时调整,验证程序的正确性,后处理导出569型Oi mate MD加工中心能识别的处理器为“FANUC-BJ”的程序。最后在569型Oi mate MD的加工中心上进行加工生产。

实践表明,对于复杂槽类零件,采用UG12.0进行自动编程、数控铣削仿真和生产加工是可行的,为类似复杂零件的自动编程、数控铣削仿真和生产加工提供参考与借鉴。

参考文献:

[1]刘松竹,肖生鹏,梁运文.人工智能与中国制造业企业高质量发展[J].江汉论坛,2022(7):24-31.

[2]林立.基于UG的离心叶轮计算机辅助设计与制造[J].制造技术与机床,2011(5):111-115.

[3]孟莉,刘媛,王金泉.自动编程与手工编程探讨[J].现代制造工程,2006(8):30-32.

[4]罗彦英,梅益,唐方艳,等.汽车用升降器薄壁开关面板注塑模具设计[J].工程塑料应用,2022,50(10):84-89.

[5]佛新岗.基于UG NX12.0的叶轮四轴加工工艺研究[J].工业加热,2020,49(8):15-19.

[6]于嘉鹏,路永辉,姜博宏,等.基于UG NX的航空发动机离心叶轮数控加工自动编程系统的研究[J].航空制造技术,2020,63(4):88-95.

[7]吴海波,雷卫宁,丁杰,等.基于复杂盘类零件的UG数控编程与仿真[J].煤矿机械,2017,38(7):155-157.

[8]兰影铎,薛庆增,于武.航空发动机机匣类零件自动编程工具功能探索[J].航空制造技术,2022,65(5):100-103.

[9]佛新岗.基于UG和VERICUT的机床建模与数控加工[J].工具技术,2021,55(6):86-89.

[10]魏文强,刘婷,程国飞.基于UG的拖拉机关键部件数控加工应用分析[J].农机化研究,2022,44(8):248-251,257.

[11]谢青云.基于UG自动编程的模具零件数控铣削加工[J].机电工程技术,2016,45(4):15-17.

[12]李东君.UG NX11.0 CAD/CAM技术教程[M].北京:机械工业出版社,2020.

[13]雷蔓,吕健,刘征宏,等.基于UG与Vericut的复杂曲面加工仿真[J].机械设计与制造,2014(11):47-49,53.

[14]胡思远,李德华,张慧绒,等.基于UG和VERICUT对VMC1100B加工中心的后置处理器与加工仿真系统开发[J].煤矿机械,2019,40(1):91-93.

[15]刘华华,雷波.数控铣和加工中心对刀设置的应用和实践研究[J].机械工程与自动化,2021(3):202-204.

[16]陈祥林,郭秀华.加工中心刀具长度补偿值设定与对刀方案分析[J].机床与液压,2009,37(6):254-255.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/77248.html