SCI论文(www.lunwensci.com)

摘要:螺纹攻丝是制造业中重要的一项加工工艺,内螺纹加工通常采用丝锥切削的加工成型方法,螺纹切削的质量关系到螺纹连接的紧固性。为保证攻丝质量以及提高生产的效率,通过对两个伺服驱动器电子齿轮比的匹配计算,驱动两个伺服电机,从而达到旋转与进给作业的协同动作。针对内螺纹切削提出快速进给、旋转进刀、旋转退刀、快速返回4个阶段作业工序,并利用PLC和触摸屏设计工作站的控制系统,系统可快速切换不同牙距的刀具,有效提高工作站的加工范围及工作效率,采用转矩电流实时监控和提取区间最大值的方法,实现攻丝异常的报警,确保设备安全和攻丝质量、有效延长刀具寿命。通过追加平移模组作为上下料机械手,构成上料、攻牙、除屑、螺纹质量检测与分拣4个工作环节的工作站。该工作站实现了攻丝的全自动化、智能化,在效率的提升的同时,也减少了人力成本的投入,确保出厂零件螺纹的质量。

关键词:双伺服配合;内螺纹自动攻丝;攻丝质量控制;转矩电流

Design of an Automatic Tapping Workstation for Internal Threads Based on PLC and Servo Control

Chen Ruihong1,2,Li Yuna3,Li Qiuping1

(1.School of Mechanical Engineering,Guangzhou City College of Technology,Guangzhou 510800,China;

2.Laboratory Management Center,Guangzhou City College of Technology,Guangzhou 510800,China;

3.Guangzhou College of Technology and Business,Guangzhou 510800,China)

Abstract:Thread tapping is an important processing process in the manufacturing industry.Internal thread processing usually adopts the processing and forming method of thread cone cutting.The quality of thread cutting is related to the fastening of the thread connection.In order to ensure the quality of tapping and improve the production efficiency of tapping,through the matching calculation of the electronic gear ratio of the two servo drivers,the two servo motors are driven to achieve the coordinated action of rotation and feeding operation.Four stages of operation procedures for internal thread cutting are put forward:rapid feed,rotary feed,rotary withdrawal and rapid return.The control system of the workstation is designed by using PLC and human interface.The system can quickly switch tools with different mode,effectively improving the processing range and working efficiency of the workstation.The method of torque current real-time monitoring and extracting the maximum value of the interval is adopted to realize the alarm of tapping abnormity,ensure the safety of equipment and tapping quality,and effectively extend the tool life.By adding a translation module as a loading and unloading manipulator as a workstation,which assembled by loading,tapping,chip removal,and thread quality detection and sorting.The workstation realizes full automation and intelligence of tapping,which improves efficiency while reducing labor costs and ensuring the quality of threads on factory parts.

Key words:double servo cooperation;internal thread automatic tapping;tapping quality control;torque current

0引言

螺纹联接件在工业产品中占比越来越大,螺纹联接的可靠性决定了产品的质量及使用者的人身安全[1-2]。在螺纹的加工中,现有的加工方法采用切削、车削、铣削、磨削等工艺对工作进行加工的工艺,而采用成形刀具在被加工件进行加工是最常用的方法[3-4]。工件在加工时,工件每转一转,刀具准确地移动一个导程,刀具与工件在旋转和进给时按导程进行轴向运动,完成工件的螺纹切削,切削完成后,刀具需要原路反转,退出加工件,完成整个工艺流程[5],螺纹的加工质量需要满足零件的装配要求。文献[6]针对堵头加工效率低及机床寿命较短的缺点,设计了具备自动换向机构的高效攻丝机,文献[7-8]使用PLC和触摸屏设计了一台自动攻丝机,重点研究脉冲频率和脉冲数,文献[9]以PLC为核心控制器开发液压自动攻牙机系统。综上所述,当前的自动攻丝机多数通过换向机构进行加工,通过力矩测量方式进行扭矩的监控,在使用便捷性上存在局限。

本文重点研究基于双伺服的自动攻丝机,并开发一台自动攻丝工作站,集上料、攻丝、排屑、螺纹检测、质量控制于一体的全自动式的工作站,通过对伺服电流的检测全程监控攻丝的过程,确保攻丝的质量。

1自动攻丝工作站设计

1.1工作站构成

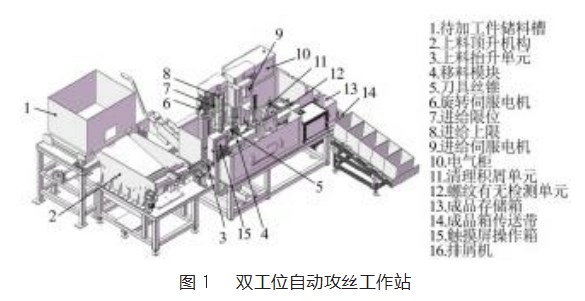

攻丝工作站构成如图1中所示,由上料单元、移料单元、攻丝单元、清洗单元、检测单元5个部分构成。工作站采用三菱PLC作为控制器,使用伺服电机作为攻丝的动力源,使用液压卡盘夹紧工作,气缸夹持工件上下料,工作站可全自动地完成工件上下料、内螺纹的切削、除屑和检测作业。

(1)自动攻丝机(图1中5~9所示)主要由两部分组成:进给动作和旋转动作。两个动作独立工作,通过PLC控制使用两个传动机构共同完成攻丝切削。以往的攻丝机[10]往往只由一个普通的电机,通过旋转与进给的机械传动比进行配合工作,更换丝锥时,需要操作员进行繁琐的齿轮比调试。

(2)自动攻丝的旋转采用的是同步带轮带动主轴旋转,同步带轮带动主轴可以使速度及位移同步,具有一定的缓冲能力,降低伺服电机的刚性反馈。而进给机构则采用的是丝杆传动的方式,驱动主轴径向移动,其位移控制精度高。

1.2工作原理

攻丝机的工作过程是一种旋转切削的工作过程,在旋转过程中根据刀具的不同,它的螺纹牙距也是不同的。因此,进给需要严格地按照旋转的转速与牙距进行配合,才能保证攻丝作业的顺利进行。攻丝完成后,刀具需要原路反转退回,它的旋转速度与进给速度也是需要进行匹配,才能防止刀具脱落情况的出现。

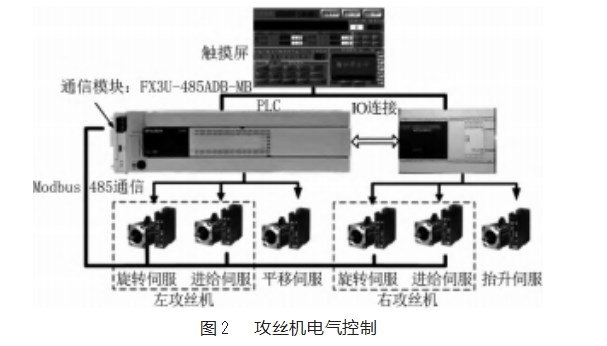

本系统采用三菱FX3U系列PLC作为主控制器,Pro⁃face触摸屏作为人机交互设备[11],PLC发送脉冲给伺服驱动器,带动电机旋转,通过电子齿轮比的换算,确保在刀具牙距的不同工况下,它的进给速度与刀具旋转后的垂直移动速度是一致的,系统控制电气原理如图2所示。

2自动攻丝机控制方法

采用两个伺服电机进行配合,一个是进给,另一个是旋转。进给与旋转的速度转换成轴向的直线速度是一致的,旋转一圈,则进给的位移恰好是刀具的牙距,因此在控制方面需要将两者的轴向直线速度进行匹配,将转速与进给速度根据刀具的牙距转换为垂直进给的速度,保证丝锥的攻丝作业时旋转与进给的位置是同步的。进给的传动结构如图1中“9”所示,由伺服电机带动丝杆移动刀头上下移动,而旋转的传动则是采用伺服电机以同步轮带动刀头旋转的方式进行作业。

伺服是接收上位机PLC的脉冲来执行动作,通过伺服电子齿轮比的转换后,两个伺服的速度换算成垂直移动的速度,它的旋转与进给是同步的,旋转一圈的位移需要与进给的位移同步[12]。因此自动攻丝机的关键在于根据不同丝锥的牙距计算和设定电子齿轮比,确保在PLC发送同样的脉冲速度时,它的进给与旋转同步。为使两个伺服的速度可根据不同的丝锥进行快速计算匹配,需要使用PLC对伺服进行参数的同步修改。

3伺服控制关键参数计算及控制系统设计

3.1攻丝电子齿轮比计算

电子齿轮比有两方面的应用,一是调整电机旋转1周所需要的指令脉冲数,以保证电机转速能够达到需求转速,二是在精确定位中,设定指令脉冲对应的物理单位长度,便于计算,若指定单位脉冲对应工件移动1μm,则负载旋转一圈需要的指令为6 mm/1μm=6 000脉冲,在减速比为1∶1的情况下,可直接设定每转脉冲数为6 000,则上位机(本文指PLC)1个脉冲移动1μm。

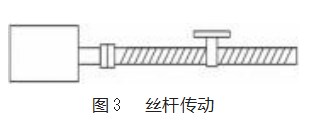

以滚珠丝杠电子齿轮比的设定为例[13],如图3所示,滚珠丝杆的节距设为P,本文中丝锥的牙距与滚珠丝杆的节距是一样的原理。

伺服电机的编码器设为C,本文中的编码器分辨率选用2 500P/R。机械的精度设为每个脉冲为D,本文中伺服一个脉冲行走距离为0.01 mm,则旋转1圈的脉冲数N为:

N=P/D(1)

根据式(1)计算出旋转1圈的脉冲数。本文中的进给丝杆是5 mm的节距,代入(1)中,计算得出旋转1圈需要的脉冲数是500。伺服中的每转脉冲数设置为500。

根据丝锥的不同,伺服旋转1圈需要的脉冲数也不一样,本文以牙距1.5 mm的丝锥为例,电机与丝杆的传动比是1∶1。因此,代入式(1)中得出旋转的1圈需要的脉冲数是150。伺服中的参数伺服旋转1圈脉冲数(P0-11)设置为150。旋转的参数根据丝锥的牙距进行切换,使用Modbus通信可以快速地完成对伺服参数的设置[14]。

3.2攻丝速度及转速换算

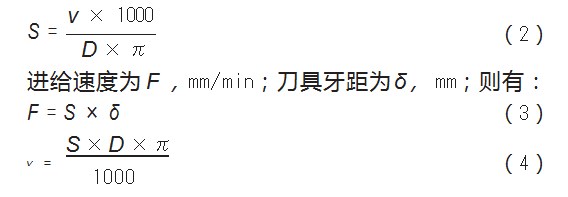

攻丝作业的参数设置中,是转速S的单位以r/min来进行参数设置,因此需要由转速转化成进给速度F[15],再通过比例的换算才能形成伺服的脉冲速率。换算方式如下。

设转速为S,r/min;切削速度为v,m/min;刀具直径D,mm,则有:

通过式(2)计算出回转速度,乘以每转的脉冲数再除以60,得出PLC的每转脉冲数,以此作为进给和旋转的脉冲速率。

4自动攻丝机工作流程设计

4.1工作流程

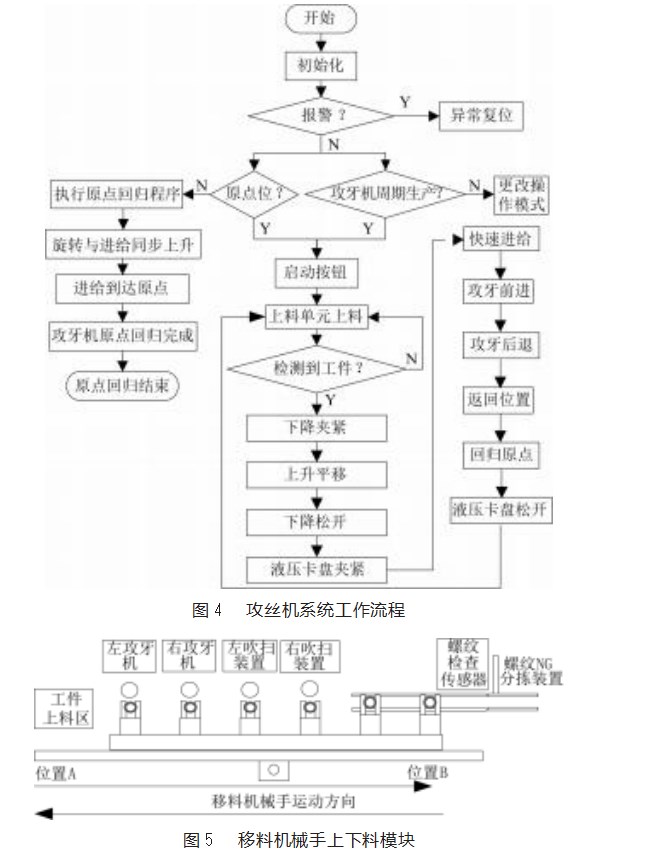

双工位的内螺纹自动攻丝机的控制流程如图4所示。系统在启动前,检测气压、气缸原点,如果不符合启动要求,需要清除报警信息,回归原点。条件满足后,系统可以进行自动启动,上料单元进行上料,将工件顶升到输送带中,抬升模块将工件抬升,供移料模块上的气缸夹取,移料模块上(如图5所示)装有6个夹爪气缸,一次可以夹取6个工件,在4个工作区进行交替工作,位置A和位置B进行工件交换,依次从左到右,完成上料、攻丝、吹扫、螺纹检查4个工序作业[16]。

4.2攻丝4个阶段的参数设计

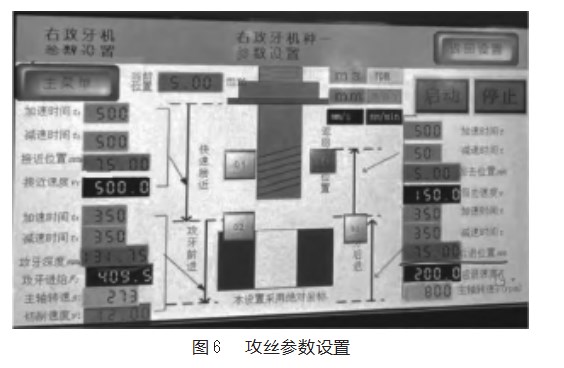

攻丝作业分为4个阶段,一是从原点快速接近工件,在这个过程中由于没有接触到工件,可以只进给,旋转不动作;二是前进攻丝阶段,旋转与进给的速度一致,如果进给速度变化,则旋转的速度也需要同时进行匹配;三是攻丝退刀阶段,旋转反转,进给往上走;四是快速返回原点。这一个流程采用PLC进行控制,相关参数在触摸屏设计,参数设置界面如图6所示。

自动攻丝机的伺服定位控制采用的是绝对定位指令DDRVA,在这之前,PLC需要需要对伺服进行原点回归操作,使用的指令是DZRN。

5攻丝机加工质量控制方法

攻丝的质量是零件后续紧固连接及产品安全的保证,内螺纹的攻丝的质量和刀具与工件的垂直度密切相关。

根据切削丝锥攻丝所需切削力公式如下[17]:

MD=A×ks×d 1/1000(5)

式中:A为切屑截面积,A=0.25×P2 mm2;d1为丝锥大径,mm;ks为材料比切力,N/mm2。

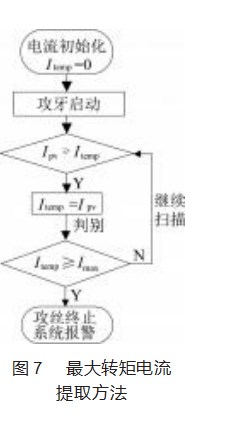

综上所述,攻丝时的切削力影响因素:(1)切削的截面积;(2)丝锥的大径;(3)材料的切力系数。切削力的重要影响因素是切削时的同轴度,如果丝锥与工件同轴度出现较大偏差会导致切削力剧升。为此,本文采用读取攻丝伺服的实时转矩电流,通过电流的实时监控[18],提取攻丝过程中的电流最大值,如果超过设定域值时,系统会紧急停机处理,保护丝锥及伺服电机。

伺服驱动器提供实时的转矩电流显示,为达到控制攻丝的质量,需要实时读取转矩电流,防止攻丝过程中伺服电机过载,对丝锥及电机造成损坏。采用的是提取区间最大值的方法[19],实时监测伺服电机的转矩,当实时的转矩大于设定值时,系统立即报警,停止攻丝[20]。提醒操作员进行工装位的校验,检查丝锥的情况,主轴是否与工件垂直。

最大转矩电流的提取方法如图7所示,PLC在攻丝过程中采取的是周期扫描的方式工作,每个周期中Itemp为过程中的最大电流,电流每个扫描周期读取1次,如果大于或等于Itemp则将当前电流Ipv传送到Itemp中,临时保存,小于则继续扫描下一个周期。在扫描过程中,最终Itemp与最大报警值Imax实时比较,如果当前值超过最大值(阀值),则系统报警停机,并记录系统的最大值。如果没有,则继续扫描,直至攻牙结束。

通过最大转矩电流的判定,分析得出系统在攻丝过程中的工况,对于攻丝过程中各种原因导致的阻力上升能够有效终止,确保机器及丝锥的安全,同时也保证了攻丝的质量。

6结束语

攻丝的质量提高,能够快速地切换牙距不同的刀具进行作业。双伺服控制的自动攻丝机采用参数化控制,可快速地切换不同牙距的攻丝作业,通过Modbus通信,能够快速修改伺服驱动器的参数,改变电子齿轮比,针对不同的丝锥可以快速进行切换使用。

生产效率的提高,攻丝的质量得到最大的保障丝锥在使用过程中,能够快速检查进给过程中的电流,将工装不到位的工作及时终止攻丝,确保机器和丝锥的安全,有效延长丝锥的使用寿命。同时使用伺服驱动,其效率高,能够快速完成工作的切削,在使用过程中维护简单。

良品率的提高。攻丝作业全部自动化,采用双工位双伺服的攻丝工作站,一次可以同时进行2个工件的作业。该工作站采用移动的机械手进行上下料,上下料效率高,在某日系汽车零部件配套工厂里面使用,取得很好的效果,周期为20 s/次,平均5 s完成1个工件的攻丝,比以往的攻丝机提高了30%,同时期不良品率降至了1‰,效益提升明显。

采用伺服控制系统攻牙在效率上较高,但对于排屑部分需要定时地人工进行排出,后续重点优化切屑的自动排出工序。

参考文献:

[1]唐翊然.螺纹孔螺旋铣削全过程干涉误差与切削力的理论研究[D].湘潭:湘潭大学,2021.

[2]吴丽媛,张亚光.40CrNiMo钢拉杆螺纹断裂失效分析[J].大型铸锻件,2023(2):53-56.

[3]孙涛.自动攻丝的工作过程分析和攻丝寿命的影响规律[D].杭州:浙江理工大学,2020.

[4]孙耀恒,刘正国,张宝祖.加工中心刚性攻螺纹编程方法的应用[J].金属加工(冷加工),2023(3):81-83.

[5]吕鹏程,朱凯,阮学云.锚具夹片自动攻丝机的结构设计及控制研究[J].内江科技,2018,39(10):83-84.

[6]刘本学,申俊,董刚.高效自动攻丝机的设计及控制研究[J].制造业自动化,2014,36(11):87-90.

[7]程敏,张赫,元志超.PLC和伺服驱动在自动攻丝机控制中的应用[J].工业控制计算机,2013,26(7):118-119.

[8]詹志安.圆盘式全自动攻牙机电气系统设计[J].机电工程技术,2020,49(12):55-56.

[9]刘暑平.采用PLC为核心的液压自动攻牙机的设计[J].电子世界,2018,40(5):136-137.

[10]黄波,颜鹏,涂琴.Z形冲压件自动攻丝机结构设计[J].现代制造技术与装备,2021,57(4):102-103.

[11]陈锐鸿,谭兆湛.变速箱齿轮啮合测试机上下料机械手设计[J].机床与液压,2020,48(3):41-46.

[12]廖新明,凌斌,王永亮.光学防抖马达弹片组自动组装设备设计[J].机电工程技术,2021,50(11):212-214.

[13]张忠科,郑江辉,赵早龙,等.基于PLC的磷铜球液压成型机高精度控制系统研究[J].制造业自动化,2021,43(4):85-89.

[14]闫秀芳,王志国,高晓辉.PLC基于Modbus通讯的控制系统研究[J].制造业自动化,2018,40(2):127-130.

[15]樊庆怡.一种薄板类复杂分布孔工件的自动攻丝机器人系统设计与分析[D].成都:四川大学,2021.

[16]李鸿梅.导流壳钻攻压机器人工作站[J].金属世界,2017(3):23-27.

[17]胡云飞.基于视觉技术的自动攻丝设备的研究与设计[D].廊坊:北华航天工业学院,2022.

[18]朱强,夏彪.交流伺服电机特性与过载检测分析[J].佳木斯大学学报(自然科学版),2021,39(4):68-70.

[19]陈锐鸿,李愈娜.汽车转向节衬套的压装品质控制研究[J].机床与液压,2022,50(1):56-60.

[20]申一歌,李名莉,胡雪梅.基于DSP的电液伺服实验台控制系统的研究[J].计算机与数字工程,2020,48(1):63-66.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/77227.html