SCI论文(www.lunwensci.com)

摘要:为了提高大型工业厂房在设计过程中的数字化管理,加强项目施工过程中钢结构架设重点环节的技术水平,节约项目成本,实现大型厂房建设由高速发展到高质量发展的转型。借助BIM软件辅助项目设计和施工已成为主流。但目前的研究主要集中在设计协同和施工协同两方面,很少涉及设计与施工之间的交接点。为此从BIM协同管理平台架构设计出发,利用Revit、Navisworks数据模型软件与ProjectWise协同管理平台搭建了BIM协同设计软件平台。基于设计与施工协同平台,引入厂房项目探索设计与施工的交界面,通过分析得出机电管线综合与钢结构是工业厂房设计与施工交接的关键节点,运用BIM协同软件对厂房机电管线与钢结构深化设计,加强设计与施工的连接。相比传统的设计与施工方案,提高了大型厂房项目实施的设计效率和施工水平。

关键词:BIM;交接点;虚拟仿真;深化设计

ResearchontheDesignandConstructionInterfaceBasedon

BIMTechnologyinLargeIndustrialPlants

ZhaoSuya,ChenZheng,ShiXingchun,ZhangJie

(JiangsuFood&PharmaceuticalScienceCollege,Huaian,Jiangsu223004,China)

Abstract:Toimprovethedigitalmanagementoflarge-scaleindustrialplantinthedesignprocess,strengthenthetechnicallevelofkeylinksofsteelstructureerectionintheprojectconstructionprocess,savetheprojectcost,andrealizethetransformationoflarge-scaleplantconstructionfromhigh-speeddevelopmenttohigh-qualitydevelopment.IthasbecomethemainstreamtouseBIMsoftwaretoassistprojectdesignandconstruction.However,thecurrentresearchmainlyfocusesondesigncollaborationandconstructioncollaboration,andtheresearchontheinterfacebetweendesignandconstructionisrarelyinvolved.BasedonthearchitecturedesignofBIMcollaborativemanagementplatform,thisworkusesRevit,NavisworksdatamodelsoftwareandProjectWisecollaborativemanagementplatformtobuildBIMcollaborativedesignsoftwareplatform.Basedonthecollaborativeplatformofdesignandconstruction,theplantprojectisintroducedtoexploretheinterfacebetweendesignandconstruction.Throughtheanalysis,itisconcludedthattheelectromechanicalpipelineandsteelstructurearethekeynodesinthehandoverofdesignandconstructionofindustrialplant.BIMcollaborativesoftwareisusedtodeepenthedesignofelectromechanicalpipelineandsteelstructureofindustrialplant,soastostrengthentheconnectionbetweendesignandconstruction.Comparedwiththetraditionaldesignandconstructionscheme,thedesignefficiencyandconstructionleveloflarge-scaleplantprojectimplementationareimproved.

Keywords:BIM;interfacepoint;virtualsimulation;detaileddesign

0引言

近年来,国民经济快速发展,城镇化、现代化的进程不断加快,促进了建筑业的高速发展。各行各业都在积极向互联网技术靠拢,建筑业也紧跟时代步伐,把目光聚焦到BIM技术上,利用BIM技术信息集成的特点,对建筑工程实施协同管理,并根据建筑自身的特点,将设计与施工环节协同[1-2]。

大型工业厂房是建筑业的重要组成部分。目前,工业厂房向着超大空间、大跨度、装配式方向前进,传统的二维平面图纸已很难满足大型工业厂房复杂空间性与专业间高度协调的设计与施工需求,BIM技术的引入很好地解决了这一困境。目前建筑业的信息化主要表现为:从传统的手绘图到CAD二维计算机辅助制图再到引进BIM技术的多维信息模型,从手算工程量到现在的各种计价、计量软件运用。上述信息化手段的应用虽减轻了工作量,但在效率上依旧没有大突破,建筑业仍然是一个劳动密集型的产业[3]。其次在项目各环节的协同方面仍存在不足,尤其是设计与施工环节,阶段间协同不到位,造成各环节在交接的过程中存在很多问题,如在设计环节中的专业沟通不足、施工图纸重难点存在分歧、施工时管理不够到位等[4]。因此,协同设计在设计与施工阶段是相当重要的,在设计过程中能够很好地协调各专业间的设计问题,协调各参与人员的工作,避免设计冲突与碰撞,减少设计变更,提高工作效率。BIM技术作为信息化集成平台,能够很好地实现设计与施工阶段的协同[5-7]。

本文以某大型工业厂房为例,从设计与施工协同的角度出发,针对目前建筑业信息传递断层,管理效率低下、资源浪费严重的问题,引入BIM三维信息模型与协同平台理念。结合BIM技术原理、BIM功能特点,构建基于BIM技术的设计与施工协同平台,将设计与施工环节的各参与方在平台上进一步结合,以深化设计与施工前的施工模拟为媒介,将设计与施工过程集合,实现设计与施工过程的协同,加强两个阶段的信息沟通与交流。

1设计与施工交接面分析

工业厂房主要以钢结构为主,钢结构厂房存在结构复杂、节点多、管线繁杂等特点,项目的竣工模型与项目备案的施工图设计模型在众多细节之处存在着一定的差别[8]。主要表现为施工图的机电管线整合后出现错乱交叉,钢结构节点的精密等级过低等,如果只依照施工图实行现场施工,将会出现设计与施工错位的现象[9-11]。造成这些现象的原因有以下几种。

(1)传统的设计以二维图纸的形式开展并逐级传递,传递过程中难免会出现解读偏差。尤其是关键的节点,厂房项目中各种类型的钢结构,分布密集,种类较多,节点复杂。

(2)大型厂房设计复杂,机电管线种类繁多且分布密集。其中包含电气、动力、给排水、暖通、环保等专业,多种专业管线分布错综复杂,施工中仅仅依靠施工图纸中的平、立、剖面图,难以实现设计时所设想的效果,甚至会出现管线交叉、碰撞等问题。

(3)设计与施工在交接的过程中深化权责界定不明。设计单位提供的施工图是施工参考图,其并非是现场施工唯一依据,设计师设计意图未能完全体现。

(4)施工前缺乏施工模拟。施工模拟是检验方案可行性、安全性的重要依据。在施工前对厂房的主体与管线进行模拟施工,提前发现方案的问题所在并给出解决方案,降低返工率。

从上述分析中可看出对机电管线与钢结构的优化是设计与施工交接的关键节点,设计阶段设计院所出的钢结构与机电施工图的深度远不及现场施工深度,未达到构件加工程度。要使设计与施工阶段达到快速高效交接,一方面需将设计施工图深化为可加工或制造的施工图,即通过机电的避让规则对管线综合做出调整优化,同时对厂房的钢结构加以深化至可直接加工级别。另一方面需进行完整的施工模拟,验证设计与施工方案安全性、可行性。

2大型厂房模型建立与优化方法

本文以某船厂的设计与施工为例。基于BIM技术,运用AutodeskRevit软件将厂房的建筑、结构、机电等专业依据项目的通用信息要求与规范建立三维模型,将建筑、结构、机电的单体模型分别上传至ProjectWise协同平台[12-14],通过外部导入模型链接的方式将Revit模型以*.rvt的文件形式采用“原点到原点”的自动定位模式将外部文件链接至整合参考模型中,如图1所示。整合完成后,通过管理链接的形式对链接模型开展管理,可添加、重新载入、卸载、删除等,还可修改模型的参照类型与路径类型等。对项目的模型文件外部链接导入整合后,生成集建筑、结构、机电等综合专业为一体的厂房[15]。运用Revit连接方式整合后还需对各单体模型位置进行微调,为后面的碰撞检测做准备。

2.1机电管线综合优化

碰撞检测主要是针对不同专业在实施过程中对于整个项目的协同设计,将各个专业的模型连接至共有的平台进行全面的协调与碰撞分析。对模型开展碰撞检测将有利于建筑、结构、机电等各专业在施工前就能及时发现项目在施工阶段可能出现的问题,针对问题分析并提出解决问题的方案。

由于各单体厂房规模较大且涉及专业多,结构与管线错综复杂,在项目的实施过程中难免会出现构件与管线的碰撞问题,基于BIM技术的碰撞检测是协同设计与施工,节约项目成本的有效途径之一,在各专业模型设计完成后运用BIM软件AutodeskNavisworks中的ClashDetective工具对模型进行碰撞检测,检测出项目模型中存在的构件、管线、设备之间的碰撞与冲突,通过自行设置参数要求有效的解决模型的“错、漏、碰、缺”等问题,并针对碰撞部位优化,减少工程因设计失误而形成的返工,提高模型质量[16-18]。运用AutodeskNavisworks软件实施碰撞检测主要有以下几个步骤:链接BIM专业模型、碰撞检测运行、分析碰撞结果、导出碰撞报告,如图2所示。

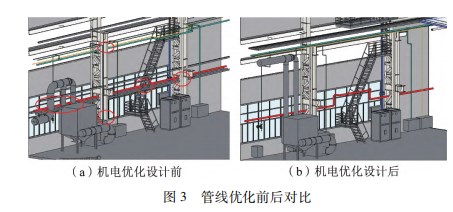

由于钢结构厂房中的钢柱与钢梁结构较为复杂,难免在设计与施工的过程中与机电专业发生碰撞,对厂房结构主体与机电设备进行碰撞检测,参照检测结果对结构与机电设备的碰撞点进行分析与整理,优化设计方案,根据检测报告直接返回Revit中定位修改与调整模型,修改结束之后再切换至Navisworks,再次点击“刷新”按钮,重新运行ClashDetective,会显示该处的碰撞点已解决。以此类推,最终将实现各专业间的“零碰撞”。通过BIM技术开展深化应用,对厂房的设计与施工进行可视化、专业化的高效协同管理。依照管线优化方案对工业厂房进行优化调整,图3展示了模型局部优化调整前后的变化。优化前的机电管线交叉错乱,碰撞明显;优化后的管线无碰撞交叉现象,满足建筑美观要求。由此看出,在施工前进行管线碰撞与优化是相当必要的。通过Navisworks软件对结构与机电专业的构件进行碰撞模拟,通过碰撞报告制定合理的优化方案解决碰撞问题,提高施工图纸设计质量,减少返工以及降低施工阶段的成本,加快了设计与施工两个阶段的在机电管线综合环节的交接。

2.2钢结构深化设计研究

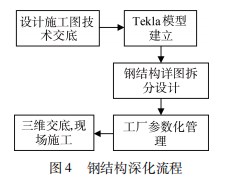

深化设计,又称为二次设计,图纸深度在施工图设计的基础上依照加工和施工安装要求进行加深。简单来说,就是对钢结构的拆图和解图,使构件能够准确表达,对结构的节点与构件细化,最优化地实现钢结构设计阶段与施工阶段的交接与过渡[19-20]。厂房钢结构的构造复杂、节点数量大、施工精度要求高,由于前期施工图模型是用Revit建参数组的方式构建而成,很难确定节点的具体位置和螺栓构件的连接形式,因此需引进TeklaStructure软件对钢结构节点加深,提高构件精度,经过深化后的模型文件可直接送至钢结构设备厂加工,深化流程如图4所示。

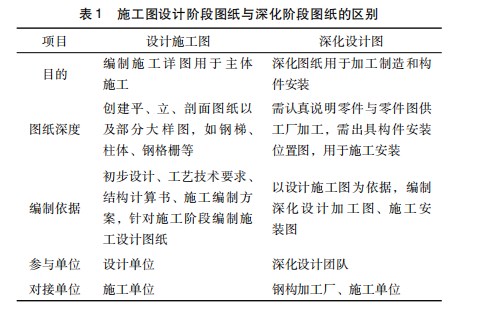

深化设计要求构件能够用图样准确表达,如构件尺寸、具体位置以及适用的技术标准等。深化设计的内容主要有以下几点。(1)将施工设计图纸进行归类,对构件进行编号,关注钢结构的加工与安装需求,同时考虑构件的施工材质与构件的安装位置。(2)构件与零部件的加工详图,如孔径大小、螺栓尺寸、切割零部件详图以及加工工艺。(3)深化钢结构节点连接,参照国家行业标准的同时考虑工程技术设备的实际情况,建立与项目相适应的节点连接标准,使得现场的节点部位作业有参考依据。依照上述深化内容,对厂房的钢结构工程进行深化,区别于设计施工图,深化设计施工图与设计施工图之间在图纸深度、编制依据、参与单位等方面存在不同之处,如表1所示。

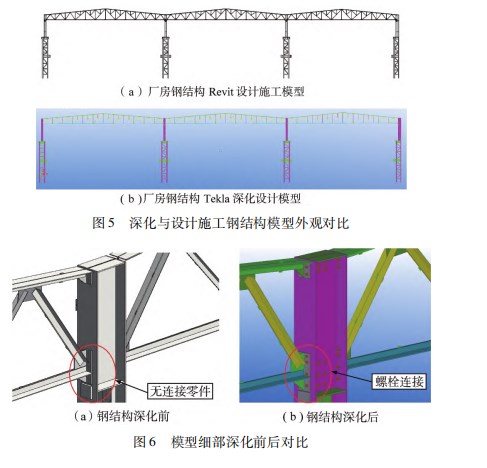

通过对比分析,深化模型相对于设计施工模型在对接单位与图纸深度上有着明显的区别,主要表现为Tekla三维深化模型对于不同的构件在色彩上有明显的区分,如此一来对于后期钢结构构件的拆解加工与现场安装带来便利,如图5所示。同时通过细部深化前后对比,如图6所示,可得出深化前的钢结构深化模型与设计院提供的设计施工模型在模型精度上存在着明显的差异。深化后的三维模型在节点连接处更为细致,用具体的螺栓将构件连接,同时构件的具体信息如构件属性、安装位置等都包含于构件模型中。

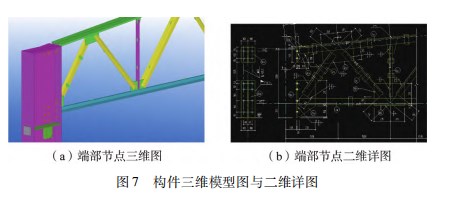

Tekla软件根据要求深化后,为方便工厂加工和施工阶段的现场安装,可生成二维纸质图纸,图7为钢结构端部节点的二维详图与三维模型图。从深化后导出的二维详图中可以看出钢架构件的孔径大小、螺栓尺寸、切割零部件详图以及加工工艺;三维模型中的节点位置更直观,能够很好地判断高强度螺栓安装空间问题。通过上述分析可得出,运用Tekla将设计施工图深化为可加工或制造的施工图,使构件能够准确表达,对结构的节点与构件细化,能够最优化地实现钢结构设计阶段与施工阶段的交接与过渡。

3结束语

本文从设计与施工的交接点开展了研究,探索设计与施工的交界面,通过分析得出深化阶段是使设计与施工紧密联系的必要阶段。工业厂房中的机电管线综合与钢结构构件、节点深化是设计与施工交接的关键节点,同时施工模拟是验证设计与施工方案安全性、可行性重要纽带。为使设计与施工阶段高效交接,首先在施工图模型整合的基础上应用AutodeskNavisworks软件进行不同专业的碰撞检测,根据检测报告将碰撞类型分类制定管线调整优化方案,解决模型的“错、漏、碰、缺”等问题,最终将实现各专业间的“零碰撞”。其次,对于钢结构部分进行深化设计,在施工图设计的基础上按照设备加工和施工安装要求进行加深,引进TeklaStructures软件对钢结构节点加深,对钢结构构件拆分设计,制作构件详图,提高图纸精度,以用于工厂加工与施工现场安装。通过对项目的深化设计与施工模拟加强设计与施工的联系,打破信息交流壁垒,提高工作效率,做好工作任务交接。

参考文献:

[1]孟建涛.BIM中引入驾驭式计算的工程施工协同模型设计与应用[D].南京:东南大学,2018.

[2]CHENGMY,SUCW,YOUHY.Optimalprojectorganizationalstructureforconstructionmanagement[J].JournalofConstructionEngineering&Management,2003,129(1):70-79.

[3]寿文池.BIM环境下的工程项目管理协同机制研究[D].重庆:重庆大学,2014.

[4]徐韫玺,王要武,姚兵.基于BIM的建设项目IPD协同管理研究[J].土木工程学报,2011,44(12):138-143.

[5]刘照球,万福磊,李云贵.BIM内涵及其在设计与施工中的价值分析[J].建筑科学,2014,30(7):80-85.

[6]郭俊礼,滕佳颖,吴贤国,等.基于BIM的IPD建设项目协同管理方法研究[J].施工技术,2012,41(22):75-79.

[7]陈家远,石亚杰,郑威,等.基于BIM的设计与管理在复杂工程项目中的应用[J].施工技术,2017,46(S1):473-478.

[8]李天,丁庆瑞,樊嘉.BIM技术在工业钢结构建筑改造设计中的应用研究[J].建筑科学,2017,33(11):87-91.

[9]张健,黄洁,苏涛永.BIM在大型公建项目设计中的应用价值分析[J].建筑科学,2019,35(1):45-50.

[10]徐伟,刘元东.BIM协同设计在设计准备阶段的应用研究[J].价值工程,2015,34(33):74-76.

[11]邱佰平,韩正峰,董自福.达实大厦施工图设计阶段BIM技术的应用[J].机电工程技术,2017,46(2):97-102.

[12]马智亮,张东东,马健坤.基于BIM的IPD协同工作模型与信息利用框架[J].同济大学学报(自然科学版),2014,42(9):1325-1332.

[13]杨超.基于BIM软件模型数据的风管自动化生产平台的研究[J].机电工程技术,2020,49(1):31-33.

[14]孟晓冬,刘恒宇.利用ProjectWise构建工程项目管理平台[J].锅炉制造,2016(6):55-57.

[15]王建廷,刘志龙.基于BIM的绿色建筑协同设计流程研究[J].城市,2015(5):73-77.

[16]袁国枢,伍坪.建筑设备工程中BIM技术应用实践[J].工业建筑,2021,51(09):259.

[17]胡琼宇,李国华,王治全,等.BIM技术在铁路站房机电管线综合中的应用[J].机电工程技术,2019,48(10):183-185.

[18]李成成.BIM技术在大型铁路站房机电安装工程管线综合排布中的应用[J].工程建设与设计,2019(2):279-280.

[19]田耀嘉.基于BIM技术的型钢构件施工深化设计与施工协同应用研究[J].项目管理技术,2022,20(10):144-149.

[20]徐接武.BIM技术在钢结构厂房支吊架深化中的应用[J].建设科技,2021(23):55-58.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

据媒体报道,三大运营商目前均已制定了2020年... 详细>>

如何设计有效的环境治理政策, 是学术界和政策... 详细>>