SCI论文(www.lunwensci.com)

摘要:汽车轻量化技术是现阶段及未来汽车制造领域所需要解决的艰巨任务,复合材料作为目前最有发展前景的轻量化材料之一,成为了人们关注的焦点。但其成型过程受多种因素的影响,如工艺参数和设备精度、树脂性能等其他因素都有可能造成最终成型构件发生固化变形,因而降低其力学性能。因此为提高构件的成型质量的同时,进一步推进复合材料成型工艺的研究进展,对复合材料成型工艺中的树脂基传递模塑成型工艺(RTM),一种环保、高效、低成本、高精度的闭模成型工艺进行了简单的概述,并总结了国内外学者对其进行的优化研究和成果。除此之外还重点介绍了几种以RTM工艺为基础衍生而来的工艺以及有关RTM工艺树脂开发与改性和工艺设备的研究成果及进展。最后对目前RTM工艺出现的问题进行了总结,并提出了相应的建议。

关键词:复合材料;轻量化技术;RTM工艺;衍生工艺;树脂改性

Research Progress of Resin Transfer Molding Technology for Composite Materials

Jiang Shuwei1,Dong Xiaochuan1,Du Lifeng2

(1.National-Local Joint Engineering Laboratory of Intelligent Manufacturing Oriented Automobile Die&Mould,Tianjin University of

Technology&Education,Tianjin 300222,China;2.Tianjin Tianduan Press Co.,Ltd.,Tianjin 300402,China)

Abstract:Automobiles lightweight technology is a challenging task that needs to be solved in the current and future automotive manufacturing fields.Composite materials,as one of the most promising lightweight materials,have become the focus of attention.However,its molding process is influenced by various factors,such as process parameters,as well as equipment accuracy,resin performance and other factors,which may cause curing deformation of the final formed component,thereby reducing its mechanical properties.Therefore,in order to improve the forming quality of components and further promote the research progress of composite material forming processes,the article provides a brief overview of resin transfer molding(RTM)processes in composite material forming processes,which is an environmentally friendly,efficient,low-cost,and high-precision closed mold forming process.It also summarizes the optimization research and achievements of domestic and foreign scholars on it.In addition,several processes derived from RTM process and the research achievements and progress of RTM process resin development and modification and process equipment are also introduced.A summary is made of the problems that have arisen in the current RTM process,and corresponding suggestions are proposed.

Key words:composite materials;lightweight technology;RTM process;derivative process;resin modification

0引言

面对当今社会日渐增高的碳排放量和能源消耗带来的环境恶化问题,节能减排成为了目前汽车制造领域所需要面对并不断为之努力奋斗的首要任务。据研究报道统计,车身重量每减重10%,油耗将降低7%~8%,CO2排放量将减少6%~7%,由此可见汽车轻量化技术是实现汽车节能减排最有效的技术途径,即以轻量化材料取代传统的钢、铝材料[1]。然而在众多轻量化材料中,由碳纤维、玻璃纤维、芳纶纤维等作为增强纤维与树脂基体结合的复合材料,凭借其自身具有的低密度、高强度、高模量、耐腐蚀等优异的力学性能脱颖而出。使用复合材料代替传统的钢、铝材料,能够在提升结构力学性能的同时,使车身整体质量大幅下降,有效地实现汽车轻量化,近几年被广泛应用于汽车领域中并取得了相应的成果。

但是复合材料构件的制备过程受多种因素影响,如何制备出质量高、力学性能稳定、使用寿命长的复合材料构件是未来复合材料界所要面临的持久战。目前发展较为成熟的成型工艺是模压工艺、热压罐成型工艺、手糊工艺等,但是他们同样都面对一个成本高、效率低的问题,而今迅速发展的RTM工艺可以很好地避免这些问题。

RTM工艺是一种能够直接在模具中完成纤维与树脂浸润的过程,一步浸润取代了传统工艺的一步或多步浸润,不需要预浸料的制备、真空袋、热压罐固化等工序,大大降低了制造成本和成型时间且构件纤维体积分数较高,有较好的机械性能[2]。然而RTM工艺过程的注射压力、成型温度等工艺参数,工艺流程、树脂黏度、设备精度等关键因素均会影响最终构件的质量。因此为进一步加快RTM工艺的研究进展,本文对其工艺优化、工艺改进、树脂材料、设备方面进行了国内外研究总结,并在文章最后对目前RTM工艺存在的问题进行了归纳并对其提出了相关建议。

1 RTM工艺及优化

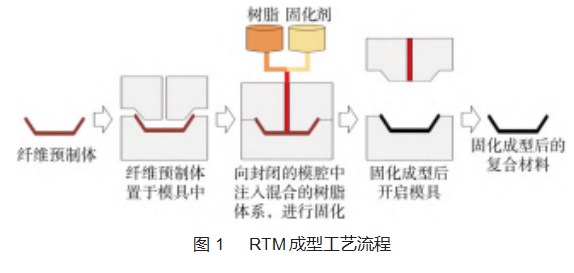

RTM工艺是一种专门用于生产高性能纤维增强聚合物基复合材料的新型工艺,整个工艺流程并没有纤维与树脂的预浸渍过程,而是直接将纤维制成纤维预制体,然后将其置于封闭的模具中,随后在一定温度和压力下将由低黏度树脂、固化剂、催化剂组成的树脂体系注入膜腔使树脂完全浸润纤维,最后固化脱模的过程。其工艺流程如图1所示。对比传统的复合材料工艺,RTM工艺具有生产效率高、制造成本低、构件纤维含量高且表面光洁等特点[3]。

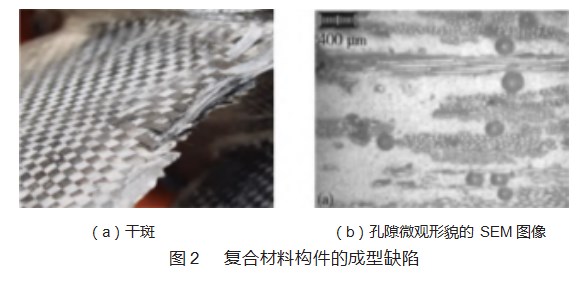

目前RTM工艺在汽车领域已经有了一些应用,如:汽车宝马i3车身life模块车身结构、宝马7系列轿车侧围车车顶加强版、车顶中横梁结构等均是采用RTM工艺制造而成。但是RTM工艺仍然存在一些问题,一方面工艺浸渍时间会随构件表面积增加而显著增加使其难以应用在大型复杂构件上,另一方面,在实际生产过程中若使用的树脂体系黏度过高则难以浸润纤维,树脂注射压力过大则很有可能造成纤维冲刷导致构件表面出现干斑(图2(a))、孔隙(图2(b))等缺陷。因此,工艺的浸渍时间、树脂材料的黏度、树脂注射压力、树脂流速等均是影响RTM工艺的关键因素[4]。近年来国内外众多学者为此进行了大量研究。

国外不少研究者采用数值模拟的方法预测和在线监测RTM工艺的成型过程,并以此为基础对其工艺参数进行了优化。Landi等[5]提出了一种基于有限体积元码(FVM)的通用软件建立虚拟模型同时验证了模型的正确性,并以此为基础联合遗传算法(GA)模拟和优化了用于某意大利车身部件的RTM成型的注射压力、注入口位置设计等工艺参数。Han等[6]提出了一种新的高速RTM工艺以减少复合材料的浸渍时间,并采用Fluent 14.0、ANSYS等仿真软件模拟了RTM的工艺过程,获得了使浸渍时间最短的最佳树脂注入口数量和树脂渗透率比。Trofimov和Benavente等[7-8]使用ABAQUS软件对复合材料后固化阶段的变形进行了预测和模拟。

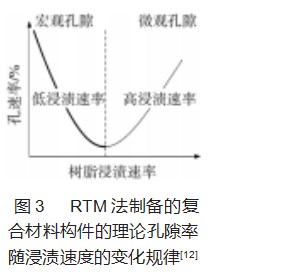

复合材料构件的孔隙含量与树脂的浸渍速度从理论上看两者关系表现呈“V”形趋势,如图3所示。较低或较高的浸渍速度分别会使构件产生宏观或微观孔隙,即存在一个最佳的树脂浸渍速度以达到最低的孔隙率。国外学者为得到最佳的浸渍速度使用了智能传感器控制树脂流速或微观角度监测复合材料孔隙率的方法。Di等[9]通过在模具中嵌入压力传感器快速跟踪和控制树脂并利用压力信号估计树脂的流前位置,实现对产品质量的在线评估和控制,并在实验最后利用计算机控制的压力调节器建立了反馈机制,以控制树脂流速进而降低产品孔隙率。Matsuzaki等[10]使用显微镜对平纹织物孔隙的形成及形成后孔隙的位置和分布进行了信息统计和在线监测,并总结出了孔隙率与毛细作用数的关系,优化了最佳浸渍的角度和速度。Lystrup等[11]使用荧光染料提高纤维和树脂的对比度,采用数码相机进行图像收集,并建立了一种自动图像识别方法对采集的图像进行处理,清楚表征了孔隙含量和尺寸等信息。Ravey等[12]通过毛细管上升实验与红热成像技术(IRT)结合,并通过逆算法从热图像中预估出树脂的最佳浸渍速度。最后通过实验验证了该方法在碳纤维等不透明纤维中运用的可行性。

国内学者对RTM成型工艺也进行了大量研究,程浩等[13]通过使用苯乙烯稀释环氧树脂体系制备出了符合RTM成型工艺树脂的黏度要求且力学性能与耐酸性较好的环氧乙烯基树脂体系。刘君妹等[14]利用RTM工艺制备了玄武岩纤维/环氧树脂复合材料板材,并优化了最佳的树脂体系配比、纤维体积分数、注胶温度、注胶压力等工艺参数。孟祥福等[15]分别通过在RTM成型过程中增加真空度、改变注射压力和注射流速的方法,研究了这3种工艺参数对构件表面缺陷的影响,结果表明采用真空辅助,低压、低速注射的复合材料构件表面缺陷最少。

2 RTM工艺的衍生工艺

发展至今,RTM工艺凭借其工艺优点已广泛应用于各工业制造领域。但其仍然存在树脂浸渍时间长、成型构件孔隙率较高等问题,因此RTM工艺仅适用于制造中小型构件,难以应用在面积大、结构复杂、精度要求高的复合材料构件上。为解决RTM工艺存在的弊端,近些年来众多学者对其进行改进,设计出了几种适用于不同应用场景的RTM工艺的衍生工艺。

2.1高压树脂传递模塑成型工艺(HP-RTM)

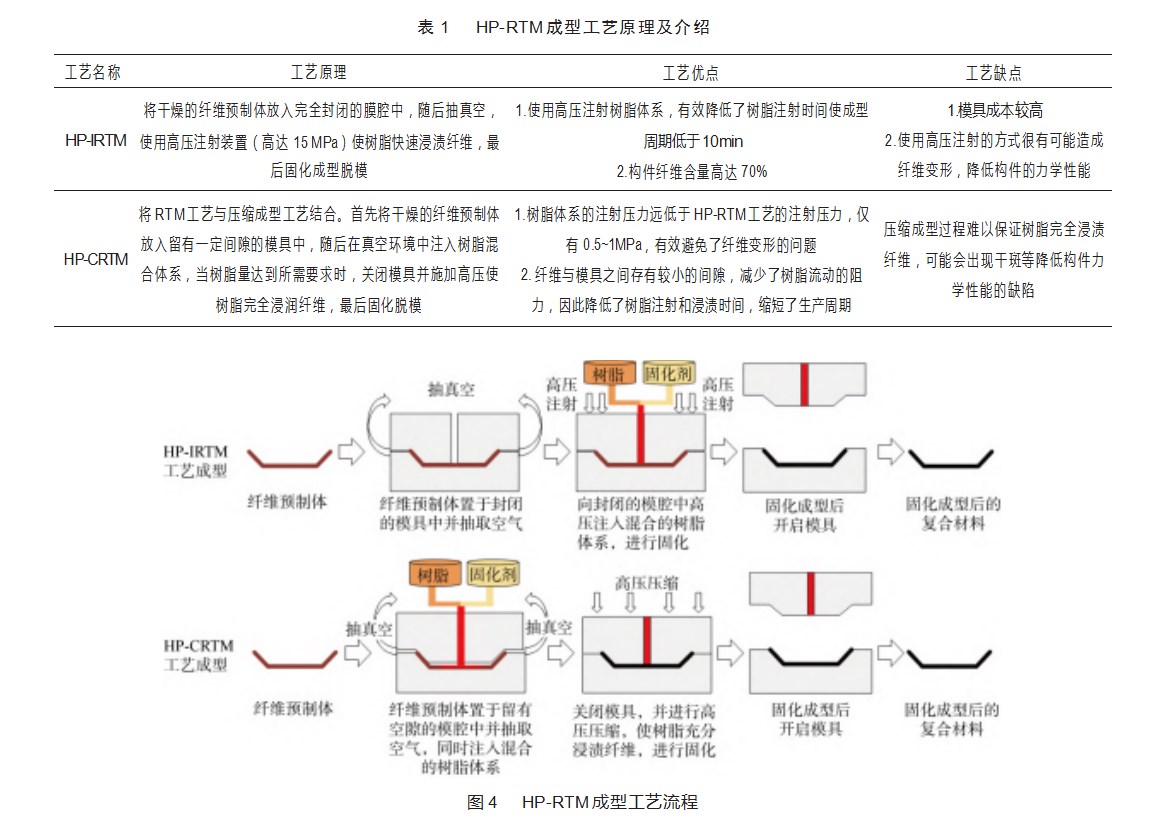

使用RTM工艺制造大型构件时,可能会出现部分构件已经完全固化,另一部分树脂还未完全浸渍纤维的情况,造成构件孔隙过高。为了克服这些问题需要对RTM工艺进行改进,其中高压设备注射树脂体系的RTM工艺,即高压树脂传递模塑成型(HP-RTM)工艺就是一种常用的方式。HP-RTM工艺分为高压注射成型工艺(HP-IRTM)和高压压缩成型工艺(HP-CRTM),当不使用高压RTM设备时,这种压缩工艺又通常被称为压缩树脂传递模塑成型(C-RTM)。HP-RTM相关介绍如表1所示,HP-RTM的成型工艺流程如图4所示。

随着工业制造领域的快速发展和广泛需求,针对不同的HP-RTM成型方式的区别,众多学者进行了相关的研究。Chaudhari等[16]发现将HP-IRTM工艺和HP-CRTM工艺的树脂注射时间由30 s缩短至7.5 s时,发现注射时间并未对层合板拉伸性能和剪切性能造成影响,即HP-RTM的两种成型工艺均可高效率的生产大批量结构件。Bodaghi等[17]分别观察由热压罐成型工艺、真空袋固化工艺、HP-IRTM成型工艺制成的构件的孔隙大小及分布,研究发现由HP-IRTM工艺制成的构件孔隙率最低,且几乎与热压罐成型工艺相当。在实际生产的制造成本上,Vita等[18]通过数值模拟的方法分别确定了C-RTM工艺、低压树脂传递模塑成型工艺(LP-RTM)、HP-RTM工艺制作汽车顶盖的成型周期,结果表明C-RTM成型工艺明显缩短了树脂注射时间并且可以以较高的温度进行固化,是最具有成本效益的汽车制造的候选者。

针对具体的HP-RTM成型工艺方式,其工艺参数无疑是是影响复合材料构件质量的关键因素。为此,国外Bodaghi等[19]通过HP-RTM成型工艺制造的层合板发现纤维织物结构(包括编织结构和非卷曲结构)、织物层数、注射压力均会影响层合板内部干斑的产生,从而降低层合板的力学性能。国内陈等[20]通过实验和数值模拟的方法研究HP-RTM工艺的树脂流速和纤维体积分数对构件孔隙率和力学性能的影响,发现树脂流速对孔隙率影响的潜能远大于纤维体积分数。常等[21]通过正交实验的方法优化了C-RTM工艺的注射压力、开模距离、树脂温度等多个工艺参数,并指出较低的压缩压力和树脂黏度是改善零件力学性能的重要技术,而模具预热温度对材料力学性能的影响并不大。

为了能更精确地控制HP-RTM成型过程的工艺变量,国外一些学者开始利用不同类型的传感器对成型过程的状态进行实时检测和监控。Rosenberg等[22]通过特殊的高压模具和压力传感器测量HP-IRTM工艺和HP-CRTM工艺两种工艺的腔压,研究发现腔压行为受到所选工艺的强烈影响。Kim等[23]提出基于FPGA的嵌入式监控系统,该系统能够通过多个传感器如压力、温度和LVDT传感器进行高速实时信号处理监控HP-RTM工艺过程,实现在线控制产品质量,并在最后验证了系统可行性。

2.2真空辅助树脂传递成型工艺(VARTM)

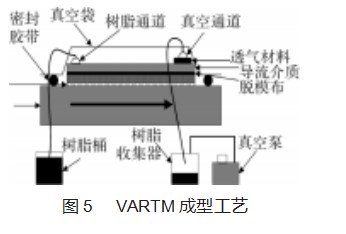

VARTM工艺,是一种在真空环境下固化成型的工艺,所以其成型构件基本没有孔隙(孔隙含量小于或等于0.2%),质量较高。其工艺原理同RTM工艺类似,同样是纤维预制体与树脂直接成型的过程,不同之处在于其属于单面成型工艺,是在真空袋的帮助下,利用真空负压推动树脂溶液通过树脂灌注通道导入到密闭的膜腔中与纤维完成浸润,并在一定温度下完成固化成型的过程。具体成型工艺如图5所示。VARTM工艺因其单面成型的特点,其模具制造成本大大降低且具有较好的灵活性,与热压罐工艺相比摆脱了对热压罐设施的依赖,大大降低了制造成本,对大型复杂结构而言,是一种低成本的制造方法,因而被广泛应用。然而VARTM工艺也存在一些缺点,如:因其是在真空负压作用下完成的树脂流动,导致树脂流速过低,固化周期延长;单面成型工艺造成其制品只有一面光滑;与传统RTM工艺和热压罐工艺固化相比VARTM工艺制造构件的纤维体积分数较低,这往往会导致较低的机械性能。

高质量的VARTM工艺能够制造出力学性能稳定、孔隙率低、精度高的成型构件,关于该工艺的研究被越来越多的学者所重视,一度成为了近年来的研究热点。

为改善VARTM工艺中存在的弊端,多年来不少国外学者对VARTM工艺进行了改进和研究。Yalcinkaya等[24]通过在模具上方设置压力室和模具下方设置柔性硅热片加热模具来改进VARTM工艺,实验发现在合适的时间增加压力可以提高构件纤维含量和降低构件孔隙率(不足1%)。Amirkhosravi等[25]为提高层合板机械性能和降低成本,实验通过在模具上方添加永磁体(钕铁硼)为VARTM工艺制造层合板的过程提高足够的固结压力,结果表明改进后的VARTM工艺的层合板的纤维体积分数均大于50%,孔隙率均远小于1%,且力学性能大大提升。Yokozeki等[26]实验研究使用多孔模具改进VARTM工艺,以此来控制复合材料中的树脂含量,进而提升复合材料构件的纤维含量和力学性能。Ghabezi等[27]通过在环氧树脂中加入不同重量比的纳米氧化铝颗粒研究颗粒的添加对VARTM工艺树脂充模时间的影响,发现颗粒的添加会增加树脂的黏度从而延长充模时间,且当纳米氧化铝颗粒质量比为3%时能够防止填充时间显著增加。

国内学者研究使用注胶口设计优化和数值模拟的方法来进一步提高VARTM工艺的成型质量和效率。刘诚等[28]实验研究树脂流动倾角对树脂充模时间和复合材料构件力学性能的影响,结果发现当树脂流动倾角为负角时由于受树脂本身重力的影响,树脂充模时间降低,且构件的力学性能随树脂流动倾角的增大(由负到正)而增大。白东辉等[29]通过数值模拟的方法研究注胶管道和抽气管道的设计对高厚纤维复合材料充模时间和表面缺陷的影响,提出当树脂流动管道设置在平行模型长度方向模型底部一侧且抽气管道设置在平行模型长度方向底部两侧时,构件成型效果最佳且时间最短。赵清华等[30]利用数值模拟的方法,研究VARTM工艺制造K/T型接头的复合材料构件的注射口位置和出射口位置对注模时间的影响,并优化出了最佳注模方式。杨波等[31]提出了一种基于混合网格方法的VARTM工艺充模仿真算法,用于吸收因真空袋变形而产生的局部树脂体积变化,并将其分别应用在一维和三维算例中,验证算法的准确性。赖家美等[32]采用热传导方程和固化动力学理论,使用Fluent软件模拟VARTM工艺的成型过程研究层合板的温度场变化,并通过实验进行验证。

3树脂基体开发与改性

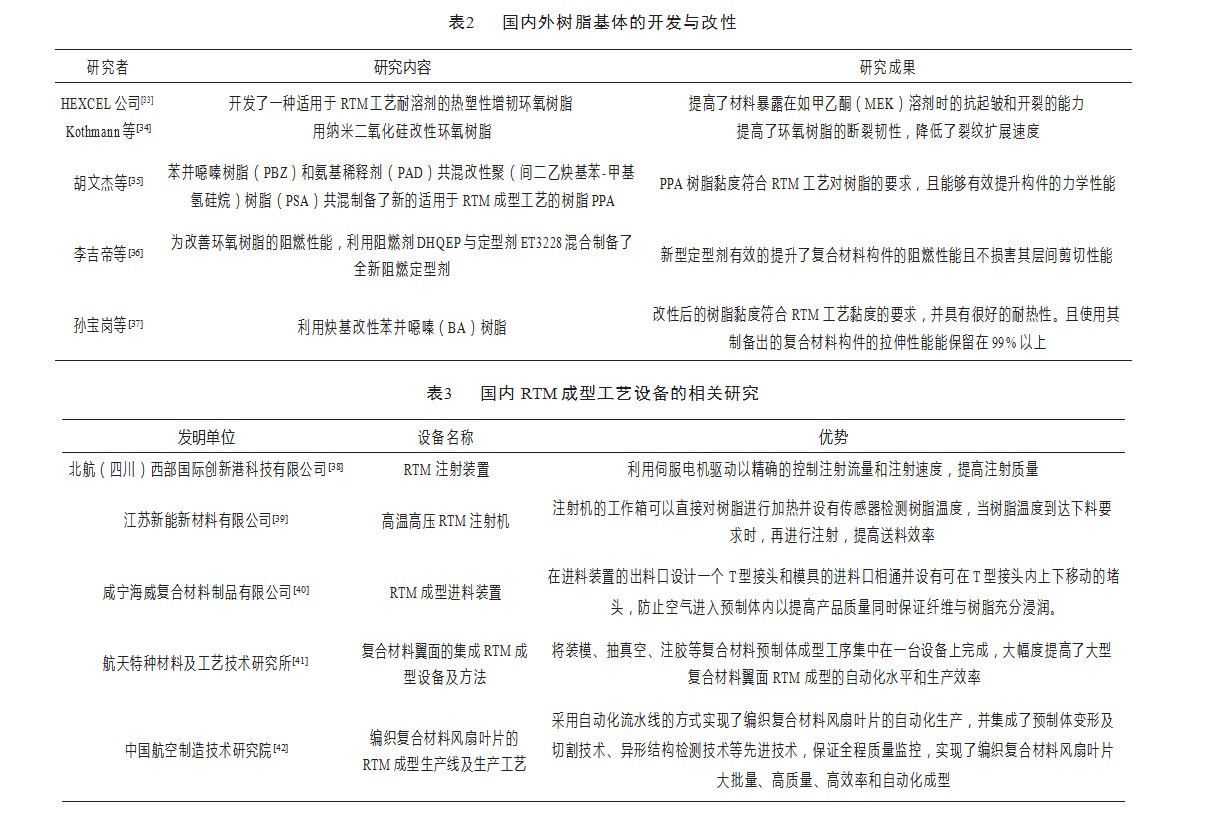

复合材料构件固化成型过程所选择的树脂基体的流动性、韧性和适用性决定了构件的最终成型质量。RTM工艺要求使用低黏度的树脂体系以保证足够的浸润时间使树脂完全充模,黏度过高会导致树脂流动困难以至于无法完全浸润纤维,导致构件表面出现孔隙、富树脂等降低构件力学性能的缺陷。因此开发适用于RTM工艺的树脂或对原有树脂进行改性,以提升构件的力学性能、耐热性、韧性极为重要。表2所示为国内外学者开发新型树脂和对树脂改性的研究内容和相应取得的成果。

4 RTM工艺设备进展

RTM工艺有效地解决了构件生产效率低和质量稳定性差等问题,近年来已经发展成为制造高性能复合材料的典型工艺。但是由于国外技术的封锁,目前国内关于RTM的设备的进展相对还远比较落后,设备研究主要集中在注射设备、下料装置以及生产设备的集成化方面,如表3所示。

5结束语

RTM工艺作为一种高效率、低成本的成型工艺近几年被多应用于汽车领域,但是以目前国内RTM工艺的发展情况来看,对于实现汽车领域复合材料构件的批量化和高精度生产的目标还远不能满足,且由于国外技术的封锁,国内RTM工艺的设备研发也大受限制。目前国内对RTM工艺衍生工艺的研究还仅处于起步阶段,且RTM成型的衍生工艺仅能改变某种成型的缺陷。

为解决这些问题,早日实现批量化生产该精度复合材料构件的目标,未来RTM工艺在工艺参数方面的研究应多关注树脂流道的优化设计和智能控制树脂流速和成型压力的方法。为提高构件的生产效率,在工艺设备方面应更倾向于设备集成化的设计与研发,在树脂改性方面虽然近年来国内外学者已经做了不少努力,但仍然存在改性过程复杂、成本较高等问题,使改性后树脂的应用范围大受限制,减少改性工序和降低成本是未来树脂改性的热点问题,另外应继续研发新的适用于RTM工艺及其衍生工艺的树脂基体。

参考文献:

[1]娄元豪,王优强,邢照斌.汽车轻量化研究进展[J].汽车工艺与材料,2023(9):1-7.

[2]朱怡臻,王瑛,陈鸣亮,等.先进树脂基复合材料RTM成型工艺研究及应用进展[J].塑料工业,2020,48(5):18-22,128.

[3]王佳明,贾明印,董贤文,等.树脂传递模塑成型工艺研究进展[J].塑料工业,2021,49(11):9-14,43.

[4]景新荣,刘向丽,苏霞.RTM成型工艺技术应用及加工工艺性研究浅析[J].橡塑技术与装备,2015,41(24):132-135.

[5]Landi D,Vita A,Germani M.Interactive optimization of the resin transfer molding using a general-purpose tool:acase study[J].In⁃ternational Journal on Interactive Design and Manufacturing(IJI⁃DeM),2020,14:295-308.

[6]Han S H,Cho E J,Lee H C,et al.Study on high-speed RTM to reduce the impregnation time of carbon/epoxy composites[J].Composite Structures,2015,119:50-58.

[7]Trofimov A,Le-Pavic J,Ravey C,et al.Multi-scale modeling of distortion in the non-flat 3D woven composite part manufactured using resin transfer molding[J].Composites Part A:Applied Sci⁃ence and Manufacturing,2021,140:106145.

[8]Benavente M,Marcin L,Courtois A,et al.Numerical analysis of viscoelastic process-induced residual distortions during manu⁃facturing and post-curing[J].Composites Part A:Applied Sci⁃ence and Manufacturing,2018,107:205-216.

[9]Di Fratta C,Koutsoukis G,Klunker F,et al.Fast method to moni⁃tor the flow front and control injection parameters in resin trans⁃fer molding using pressure sensors[J].Journal of Composite Mate⁃rials,2016,50(21):2941-2957.

[10]Matsuzaki R.Analytical prediction of void distribution and a minimum-void angle in anisotropic fabrics for radial injection resin transfer molding[J].eXPRESS Polymer Letters,2016,10(10):860-872.

[11]Lystrup C,George A,Zobell B,et al.Optical measurement of voids in situ during infusion of carbon reinforcements[J].Journal of Composite Materials,2021,55(6):775-786.

[12]Ravey C,Ruiz E,Trochu F.Determination of the optimal im⁃pregnation velocity in Resin Transfer Molding by capillary rise experiments and infrared thermography[J].Composites Science and Technology,2014,99:96-102.

[13]程浩,王亚飞,张凯,等.RTM用乙烯基树脂研究[J].船电技术,2020,40(6):53-55,59.

[14]刘君妹,贾立霞.玄武岩纤维/环氧树脂复合板材RTM工艺研究[J].产业用纺织品,2021,39(11):21-25.

[15]孟祥福,陈美玉,明璐.RTM工艺参数对复合材料缺陷控制的影响[J].热加工工艺,2018,47(20):123-125.

[16]Chaudhari R,Karcher M,Elsner P,et al.Characterization of high-pressure RTM processes for manufacturing of high-perfor⁃mance composites[J].In Proceedings of the 15th European Con⁃ference on Composite Materias,ECCM 2012,Venice,Italy,24-28 June 2012.

[17]Bodaghi M,Cristóvão C,Gomes R,et al.Experimental charac⁃terization of voids in high fibre volume fraction composites pro⁃cessed by high injection pressure RTM[J].Composites Part A:Applied Science and Manufacturing,2016,82:88-99.

[18]Vita A,Castorani V,Germani M,et al.Comparative life cycle assessment of low-pressure RTM,compression RTM and high-pressure RTM manufacturing processes to produce CFRP car hoods[J].Procedia Cirp,2019,80:352-357.

[19]Chen Z,Peng L,Xiao Z.Experimental characterization and nu⁃merical simulation of voids in CFRP components processed by HP-RTM[J].Materials,2022,15(15):5249.

[20]Chang C Y,Hourng L W,Chou T Y.Effect of process variables on the quality of compr-ession resin transfer molding[J].Journal of Reinforced Plastics and Composites,2006,25(10):1027-1037.

[21]Benavente M,Marcin L,Courtois A,et al.Numerical analysis of visco elastic process induced residual distortions during manu⁃facturing and post-curing[J].Composites Part A:Applied Sci⁃ence and Manufacturing,2018,107:205-216.

[22]Rosenberg P,Thoma B,Henning F.Characterization of epoxy and polyurethane resin systems for manufacturing of high-per⁃formance composites in high-pressure RTM process[C]//15th-annual SPE Automotive Composites Conference&Exhibi⁃tion.2015.

[23]Kim R W,Kim C M,Hwang K H,et al.Embedded based real-time monitoring in the high-pressure resin transfer molding pro⁃cess for CFRP[J].Applied Sciences,2019,9(9):1795.

[24]Yalcinkaya M A,Sozer E M,Altan M C.Fabrication of high quali⁃ty composite laminates by pressurized and heated-VARTM[J].Composites Part A:Applied Science and Manufacturing,2017,102:336-346.

[25]Amirkhosravi M,Pishvar M,Altan M C.Fabricating high-quali⁃ty VARTM laminates by magnetic consolidation:Experiments and process model[J].Composites Part A:Applied Science and Manufacturing,2018,114:398-406.

[26]Yokozeki T,Yamazaki W,Kobayashi Y.Investigation into prop⁃erty control of VaRTM composites by resin infusion process[J].Advanced Composite Materials,2015,24(6):495-507.

[27]Ghabezi P,Farahani M,Fakhr M H.Experimental investigation of nano-alumina effect on the filling time in VARTM process[J].Journal of Fundamental and Applied Sciences,2016,8(2):925-940.

[28]刘诚,徐硕,花军,等.重力效应对VARTM工艺中树脂充模过程的影响[J].工程塑料应用,2018,46(4):43-47.

[29]白东辉,吴海亮,江一杭,等.高厚纤维复合材料VARTM充模过程模拟[J].纤维复合材料,2021,38(4):10-14.

[30]赵清华,王长春,岳广全,等.复合材料K/T型接头真空辅助成型工艺树脂流动研究[J].玻璃钢/复合材料,2017(9):97-100,72.

[31]杨波,王时龙,毕凤阳.基于混合网格方法的VARTM工艺充模仿真与实验验证[J].复合材料学报,2017,34(8):1736-1744.

[32]赖家美,余松标,邹如荣,等.VARTM工艺树脂固化过程温度场的模拟与实验[J].塑料工业,2016,44(4):43-46,63.

[33]Hexcel Corporation.Solvent resistant thermoplastic toughened epoxy:AU20110314262[P].2013-03-07.

[34]Kothmann M H,Zeiler R,De Anda A R,et al.Fatigue crack propagation behaviour of epoxy resins modified with silica-nanoparticles[J].Polymer,2015,60:157-163.

[35]胡文杰,张钧钧,高明宇,等.RTM用改性硅炔杂化树脂及其复合材料[J].复合材料学报:1-9[2023-10-13].

[36]李吉帝,梅勇,王嘉琪,等.基于RTM工艺的纤维增强环氧树脂复合材料阻燃改性研究[J].材料开发与应用,2021,36(2):19-25.

[37]孙宝岗,杨昆晓,雷琴,等.RTM用炔基改性苯并噁嗪树脂工艺及力学性能[J].宇航材料工艺,2019,49(1):35-39.

[38]扬中甲,谭雪林,郑知,等.RTM注射装置:中国,109571848A[P].2019-04-05.

[39]刘汝斌,刘超,杨士超.一种高温高压RTM注射机:中国,214448048U[P].2021-10-22.

[40]鲁程,崔忠杰,谢文奇.RTM成型进料装置:中国,106335192A[P].2017-01-18.

[41]龚文化,王召娣,孙辉.一种复合材料翼面的集成RTM成型设备及方法:中国,108973170 B[P].2020-08-04.

[42]刘强,赵龙,黄峰.一种编织复合材料风扇叶片的RTM成型生产线及生产工艺:中国,115320139A[P].2022-11-11.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/77141.html