摘要 :研究了RH 真空炉浸渍管用刚玉尖晶石浇注料 的侵蚀机理。熔渣及钢液通过浇注料表面缺陷渗入其内 部,与浇注料发生反应生产低熔点变质层,RH 炉间歇式 的生产特点,耐材温度频繁大幅度波动,因热膨胀系数的 差异,在变质层和浇注料之间产生裂纹,在高速的冲刷作 用下, 造成耐火材料脱落 ;同时探讨提高硅钢用浸渍管使 用寿命的途径。

随着经济的发展和社会需求的变化,用户对钢材品质 的要求越来越高,对钢种有害元素的含量要求越来越低。 尤其汽车工业和硅钢行业等钢材, 这就需要生产含碳量非 常低的钢,因此也就出现了碳含量为 10ppm ~ 15ppm 的 超低碳钢或极低碳钢。用户对钢材品质要求的提高,意味 着对冶炼尤其是炉外精炼要求的提升。实践证明,RH 真 空处理技术是提高产品质量、降低生产成本、扩大品种优 化炼钢生产工艺的重要技术举措。

RH 真空槽在处理钢水的过程中,钢水及熔渣对 RH 真空槽的浸渍管长时间的冲刷侵蚀,严重影响RH 浸渍管 的使用寿命。目前江苏某转炉二分厂共有三座真空炉四个 处理工位,主要是生产硅钢、管线钢、风塔钢和轻处理的 冷轧类钢种,真空炉的生产作业率高,生产钢种档次高, 产品质量要求严, 尤其是硅钢生产, 碳、硫元素控制极低, 硅铁等合金加入量多,高真空循环处理时间长,导致环流 管砖缝之间和上升管下口耐材冲刷剥落严重, 直接制约着 耐材寿命的提升。本文通过制定自动烘烤制度,优化生产 组织调度、改进生产工艺、加强现场耐材的喷补维护等措 施提高硅钢浸渍管使用寿命。

1 浸渍管侵蚀损毁机理

1.1 浸渍管的基本结构

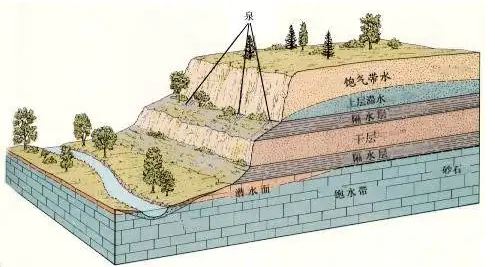

RH 真空炉浸渍管一般用尺寸精确的镁铬砖砌筑,镁 铬砖和钢结构之间用自流料填充,钢结构外焊接铆固钉, 并浇注刚玉尖晶石类的耐材用以保护, 其中上升管和下降 管的唯一区别就是上升管布置两层一定数量的氩气管, 为 了钢水真空处理过程吹入一定量的氩气。RH 炉浸渍管的 工作条件非常苛刻,是RH 真空炉的薄弱环节。浸渍管内 衬砖受高速气流和钢水湍流的冲刷, 外围的浇注料则受熔 渣的侵蚀、合金的强烈化学作用,同时还要承受炉次间歇式生产急冷急热的应力冲击。目前浸渍管内衬砖大多是使 用优质镁铬砖,浸渍管砖脱落现象较少见,主要是上升管 下口耐材脱落后导致内衬砖没有拖着力, 加上钢水循环的 动力导致内衬砖垮掉。

1.2 浸渍管寿命对比统计

总体而言,该分厂生产硅钢使用的浸渍管寿命偏低, 仅有 65 次左右,低于国内同行水平,有一定的提升空间, 比如。宝钢2016 年时生产 IF 和硅钢时真空槽浸渍管使用 寿命为 72.5 次 ;迁钢2010 年时生产超低碳(包括硅钢) 等 钢种时,耐材使用寿命为 91.6 次 ;马钢 2016 年时生产超 低碳钢时耐材使用寿命在 100 次。

1.3 浸渍管耐材使用前后的物料分析

由于浸渍管砖垮塌主要是上升管下口耐材脱落导致, 因此对浸渍管外周的浇注料取样分析,从物相对比数据可 以看出,真空槽浸渍管浇铸料Al2O3 含量在新槽和使用后 的差距较大,分别为91.23%和 65.65% ;浸渍管四周工作层 表面的 SiO2、CaO和Fe2O3 等含量均高于新的耐材设计水 平。真空处理过程中高温的熔渣和钢水通过浸渍管外圈工 作层表面的气孔以及小裂纹等渗透到浇注料内部和砖缝之 间,熔渣中的CaO、SiO2 和Al2O3 和铁的氧化物等主要成分 与浇注料中的主要成分发生一定的反应,生成低熔点的化 合物, 使得浇注料快速熔损、并形成一定厚度的变质层。由 于变质层的化学成分、物理性能指标与新材料之间均有差 异,导致变质层和新材料原质层之间产生内部裂纹,在钢 水快速循环的冲击作用下, 导致浇注料剥落、垮塌。

1.4 浇注料的侵蚀机理

浇注料的局部侵蚀与熔损对其润湿性有很大关系,润 湿性越好熔渣渗透进入耐火材料内部的程度就越大,熔 体对浇注料的润湿性可以用接触角 θ 来表示,当接触角 θ < 90°时熔体对浇注料润湿,当 θ >90°时熔体对浇注料 不润湿。

炉渣沿浇注料表面的气孔渗透进入内部,由于渣中 存在大量的 CaO、Fe2O3 等低熔点物质,这些低熔点物质 渗透进入试样与基质中的Al2O3 反应形成铁铝酸四钙及 铝酸钙等低熔点相, 随着反应的进行, 这种熔点相不断向 渣中溶出, 导致变质层主要以铝酸盐为主, 伴随着浇注料 组元的溶解以及与渣相反应形成低熔点相,在渣—钢界 面产生的界面张力梯度引起渣膜运动,沿着渣—钢界面而产生的对流有效地促进了渣 - 钢 - 浇注料三相界面处物 质的传递, 因而加快了浇注料的局部侵蚀, 在炉渣中加入 浇注料的氧化物成分可以降低局部的侵蚀程度,同样在 渣线部位使用抗渣性好的耐火材料,或在浇注料中加入 抗渣性好的物相降低,由于界面张力引起的渣膜运动均 可降低局部侵蚀程度。随着渣渗透进入浇注料内的MgO 可以和Al2O3 反应,形成镁铝尖晶石,在生成镁铝尖晶石 时,会产生 8% 左右的体积膨胀,使得浇注料试样的组织 显得疏松, 产物易于脱落。严格控制浇注料原料的粒度使 得浇注料打结致密, 这样能减小渣的渗透, 以此减小浇注 料脱落产物层的厚度。

2 改进措施

2.1 上升管氩气管位置的优化调整

因浸渍管的上升管下口异常剥落垮塌较多,受氩气管 吹氩冷却循环影响, 因此对两层氩气管位置布置做调整优 化,其中下层氩气管高度提高 10cm,上层氩气管高度提 高 5cm,试用后效果较好,大大减少了下口浇注料脱落垮 塌的问题。

2.2 烘烤制度优化

为尽量减少RH 浸渍管生产炉次之间的等待,导致的 温度波动造成的热应力作用, 浸渍管在新槽过钢水之前必 须经过预烘烤,处理位高温烘烤等合理的温度提升。制作 真空槽自动烘烤模型,提高离线烘烤功率,缩短在线烘烤 时间,减少真空槽烘烤等待时间。其中待机位提前24h烘 烤,烘烤功率从 700kW 提升至 1200kW,之后转至处理位 烘烤, 从 1200kW 按照 100kW·h 的升温速度升至 1800kW 的烘烤功率后现场检查确认浸渍管下口的烘烤情况, 整体 耐材发红发亮后即为烘烤效果较好,达到过钢水洗槽子 的条件。待机位的合理烘烤,有利于减少处理位的烘烤时 间,提高生产效率及耐材烘烤效果。

2.3 优化生产组织模式

二车间共有三座四个工位的真空炉,每个工位的生产 钢种基本是固定式,如 3#RH 双工位主要用于生产硅钢, 2#RH 主要是生产本处理宽厚板钢种,1#RH 是用来生产轻 处理或者 3#RH 有真空槽下线时用于临时生产硅钢,确保 硅钢生产不间断,为了提高RH 生产效率,从工艺处理时 间、生产组织调度、原辅料使用等多个方面分析不同工位 真空槽生产组织安排如下。

2.3.1 不同钢种RH 处理时间的分布

冷轧类钢种,RH 处理时间为 30min,耐材喷补时 间为 8min ~ 10min ;硅钢深脱碳钢种,RH 处理时间为 40min ~ 60min 不等,因硅钢牌号不同处理时间有一定的差异,耐材喷补时间为 8min ~ 10min ;本处理钢种, 35min ~ 45min, 每炉喷补时间 8min ~ 10min。对于合金 含量高的钢种,真空循环处理时间相对较长,因此真空处 理时间和钢水坐包或者开出去等辅助时间之和与连铸机 的浇铸周期要相匹配, 从而确定不同钢种对应最优的处理 工位。

2.3.2 生产组织调度

本处理钢种通过优化操作,基本实现了一台真空炉对 一台连铸机生产组织模式 ;轻处理钢种也实现了一台真 空炉对一台铸机生产 ;因硅钢工艺的特殊性,钢包与真 空槽不能同上同下,交错下线更换耐材会对其他过RH 钢 种计划的产出带来一定的影响。如连续冶炼硅钢,实际 60 炉左右槽子就要下线,由于寿命低,4 个工位的槽子经常 是 3 个在生产,1 个更换,且硅钢生产的越多,槽子更换的 越多,有效生产时间越短,甚至出现过短期内只有2 个工 位生产的现象。一是前道要为后道创造条件,哪个环节产 生异常影响后道生产, 当班必须查清楚并落实整改 ;二是 真空炉通过优化工艺加快循环处理效果,提高RH 处理效 率 ;三是严控钢包下线冷修时间, 减少钢包计划性下线热 停时间,中修控制在 48h,60h 具备硅钢生产条件,全拆包 砌筑时间 72h,96h 具备上线生产硅钢条件,缩短冷修时 间,确保硅钢产能,以硅钢钢包耐材使用寿命为周期组织 生产,通过计划的调整安排,根据不同硅钢的工艺特性, 对洗钢包钢种合理安排,确保钢包装入量稳定,达到整个 钢包全包役生产硅钢。

2.3.3 精准控制钢水量

为了提高钢水装入量的稳定,减少RH合金化微调合 金元素的控制时间,提高循环处理效率,从以下几个方面 开张工作 :校准行车称重设备, 校准不同跨行车称重准确 度,连铸倒完余渣后行车称重数据与转炉跨行车称重数据 对比,确保行车称重数据的精准性。钢包钢水称重,连铸 浇注结束,倒完余渣后称钢包重量,报数据给调度室并做 好记录, 转炉出钢结束转炉跨行车称重数据同样报调度室 记录,并将钢水的净重量反馈给RH 真空炉。转炉出钢量 控制,稳定转炉出钢量,入炉铁水和废钢量的稳定,规范 操作减少各类工艺违章,出钢出尽,以免出现钢量波动大 影响真空炉测算合金加入量。同时确保钢包有一定的净空 高度,方便真空炉取样测温操作。转炉出钢下渣控制,出 钢孔及转炉后大面炉衬的维护, 避免出钢下渣导致的脱氧 元素的合金在合金化时收得率低影响钢水成分的命中率。 无碳钢包积渣管控,通过优化生产计划,不同牌号的硅钢 交错生产减少钢包积渣导致的钢水装入量少,生产班要 及时反馈钢包的状况, 以便于分厂及时协调生产计划的变更,从而保证真空处理时便捷、可靠, 耐材使用更加稳定。 RH 真空槽清理,“U”型管堵塞下线处理,对每次真空槽 下线时“U”型管的情况做好检查确认,堵塞严重的要组 织更换,同时要减少RH 吹氧,减少上部槽与“U”型管结 冷钢的问题, 确保循环效果。

2.4 生产工艺改进

为了提高生产效率,对部分硅钢的合金成分范围进行 优化调整,提高成分命中率,缩短真空处理时间,提高生 产节。

2.4.1 工艺成分调整

W600(1)的成品成分Si、Al 的目标值保持不变, 控制范 围做如下调整 :Si 由 1.37% ~ 1.50%调整至 1.30% ~ 1.55%, Al 由0.25% ~ 0.40%调整至0.23% ~ 0.43%, 其它成分要求 保持不变。从钢种的合金成分上优化, 提高成分的一次命中 率,减少因补加合金导致的处理时间延长。从2 月 10 日~ 2 月 12 日W600(1)测试2个中包(共计浇注 28炉),同步对比 成分调整之前三个中包数据(为 1 月23 日~ 2 月2 日期间共 计43炉钢),最终将工艺固化稳定生产。

2.4.2 优化生产操作

针对目前真空炉冶炼硅钢时吹氧频次和吹氧量多等 问题,制订《规范真空炉吹氧的管理规定》,减少吹氧。制 定W1300、W600 等不同牌号硅钢到RH 钢水温度控制,以 及不吹氧的条件。其中吹氧脱碳类,若RH 到站氧含量不 足,需要吹氧脱碳则在前期吹氧 ;吹氧升温类,若RH 进 站温度不足,但不影响脱碳,则在RH 脱碳 15min 后吹氧, 从而不影响前期快速抽真空脱碳效果,吹氧后加铝升温 与合金化一块进行 ;吹氧脱碳 /升温类 :若RH进站同时 需要吹氧脱碳、升温,则在RH 前期吹氧,确保一次性吸 入的氧含量既满足脱碳升温需求,也能满足合金化升温 需求。其中真空炉到站温度记录开始处理时测量的温度, 而非到站测量的温度 ;冶炼硅钢真空炉合金化氧控制在 500ppm 以内 ;开浇第一炉或者使用保温钢包,到站温度 要求相应增加 10℃ ; 成品目标 Si ≤ 2.0% 的普通硅钢不增 加无碳钢包周转数量,备用钢包根据寿命轮流保温,成品 目标 Si >2.0% 方可多投用一个无碳钢包,空包时间控制 在 70min 以内, 包口积渣及时清理。

2.5 耐材喷补维护

真空炉耐材维护主要是在线热态喷补,要求做到“勤 喷、少喷”,减少耐材的喷补量,缩短喷补耐材烧结干燥 时间,减少一次性喷补的耐材量,因 RH 在线维护的质量 是决定真空炉稳定生产的重要因素,因此组织岗位人员 对耐材喷补实施理论和实践培训,并做好培训效果的考评工作。

首先是讲清喷补的重要性,在线维护的质量是生产顺 行的关键,维护操作人员要熟悉喷补设备、对设备出现的 突发的问题能及时判断并采取一定的措施,确保喷补能 正常进行。其次是操作过程,与耐材供货厂家技术人员充 分沟通,熟悉喷补料的使用特性,如加水比例转换成水阀 开度,喷补之前浸渍管耐材的检查确认、喷补耐材温度控 制、喷补过程操作工对喷射距离、喷射角度的把控以及与 地面开喷补车人员的配合等。对积渣过厚的浸渍管要正确 使用刮渣器,确保钢包与浸渍管之间的有效间距,最后是 耐材烧结时间,真空槽第一层喷补后,耐材表面温度急剧 下降,之后喷补的耐材很难在短时间内干燥烧结、产生一 定的强度, 因此需要对喷补的新耐材组织烘烤干燥增加耐 材强度的作用。

3 使用效果

经过对烘烤制度、生产组织模式、工艺改进、耐材喷 补维护等方面的改进提升, 目前真空炉浸渍管使用寿命已 从原来的 100 次提升至 120 次以上, RH 耐材成本大幅度降 低,炼钢厂将根据现场耐材的使用情况和公司下达的生产 任务总量,不断优化改进,持续稳定地提高真空炉的生产 效率。尤其是今年 3 月份,在真空炉钢种效益最佳的情况 下,创下历史最好水平。有效提升了公司的综合实力和竞 争力。尤其是硅钢的月度生产量,有原来的 8 万吨 / 月提 升至 14 万吨 / 月。

4 结语

通过近两年的改进和使用跟踪,目前底部槽浸渍管使 用寿命稳步提升, 影响浸渍管使用寿命的因素主要集中在 以下几个方面。

第一,烘烤制度的合理性,制定自动烘烤模式,缩短 处理位烘烤时间。

第二,生产组织调度的连贯性,减少耐材间歇式的冷 却收缩。

第三,生产工艺改进,确保合金成分一次命中,减少 补加合金的循环处理时间。

第四,耐材在线热态喷补维护,提高耐材使用次数, 减少真空槽下线频次。

通过以上措施的实施,真空炉耐材使用寿命、生产效 率和产品质量同步提升。

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

据媒体报道,三大运营商目前均已制定了2020年... 详细>>

如何设计有效的环境治理政策, 是学术界和政策... 详细>>