SCI论文(www.lunwensci.com)

摘要:基于CRIO总线的数控机械在线监测诊断系统是以计算机为控制核心,通过与数控机床的通信来完成对机床运行状态的实时监测和故障诊断,同时采用LabVIEW虚拟仪器技术开发了机床运行状态的监测和诊断系统。该系统能对数控机床的加工过程进行实时的监测和诊断,并对机床运行状态进行综合分析,判断出机床故障的部位和严重程度,为数控机床的维修提供依据。

关键词:数控机械,CRIO,在线监测诊断系统

随着数控机床技术的发展,数控机床已成为现代制造业不可缺少的生产设备。为了保证加工精度,减少和避免故障,数控机床需要具备良好的维护与保养,同时也要求在出现故障时能够进行及时诊断和维修。目前,我国生产的数控机床大多采用模块化的结构方式,各个部件相对独立,当其发生故障时无法及时修复,只有在厂家对其进行检修时才能知道其存在的问题。然而由于维修人员对机床各个部件的结构和原理不了解,无法对其进行检修。因此,如何能够及时地发现数控机床各个部件出现的问题,并以最短的时间将问题处理完毕,成为亟待解决的问题。为了保证数控机床加工过程中各个部件都能正常工作,本文设计了基于CRIO总线的数控机械在线监测诊断系统。该系统是基于PC机和单片机、CRIO总线为核心构成的一个高可靠性、高安全性、高性能的数控机械在线监测诊断系统。该系统能够对数控机床加工过程进行实时监测和诊断,同时通过LabVIEW虚拟仪器技术开发了能够对机床运行状态进行综合分析和判断的虚拟仪器。

1在线监测诊断系统的结构及工作原理

本系统是一个集数据采集、分析和控制于一体的数控机床在线监测系统,它主要由以下几个部分组成:数据采集模块,该部分是数控机床的硬件部分,其主要作用是采集机床的各种运行状态参数,然后将数据进行处理后,传送到服务器端,供监测系统分析、诊断;服务器端,该部分是计算机系统,其作用是通过互联网与数控机床的控制器连接,将采集到的数据传送给服务器端;数据库模块,该模块主要实现数据的存储、查询等功能;通讯模块,该模块主要实现与服务器端的通讯以及与服务器之间的数据交换;分析诊断模块,该模块主要实现对机床运行状态的监测和故障诊断。系统的工作原理是通过在数控机床上安装一台传感器,采集数控机床工作过程中产生的振动信号,然后通过网络传送到服务器端进行处理。

1.1数控机床的结构及功能

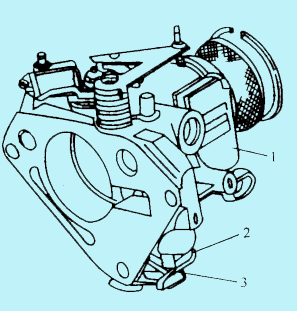

数控机床是机械加工中最复杂的设备,它具有很高的自动化程度。其基本结构包括主轴、进给机构、旋转工作台、主轴箱、分度机构、刀具等部分,还包括一些附属装置,如,冷却装置、润滑装置、检测装置等。数控机床一般由数控装置(PC机)、主轴驱动装置(电动机)、进给驱动装置(电动机)等组成。数控加工中心的功能,主要是加工中心能够完成一次装夹完成多个零件的加工任务,是数控机床的核心,可对工件进行自动定位、可以对工件进行装夹、可以自动进行各种检测、可以自动完成复杂形状零件的加工。数控车削中心的功能,主要用于加工具有复杂形状的工件,如车床、铣床等。数控电火花成形机床的功能,主要用于加工大型复杂曲面零件、数控钻削中心和数控镗削中心是两种不同类型,但在结构和功能上有很多相似之处,如都具有自动定位、自动检测后自动定心等功能,而且都采用了主轴、进给和旋转工作台等不同类型和形式的运动机构等等。

1.2信号的采集

在进行数控机床的在线监测时,为了检测出机床的工作状态是否正常,要对机床的状态信号进行采集。在本系统中,主要由两个部分组成:采集传感器的选择;数控机床信号采集卡的选择。首先,根据所采集信号的类型,选取了不同的传感器进行数据采集。其振动信号主要有轴向振动、径向振动和横向振动。其中轴向振动是由主轴产生的;径向振动是由主轴转速引起的;横向振动是由机床加工部件产生的。三种信号通过传感器被分别测取后,然后经过处理和计算后,将数据传送给计算机端进行处理。

1.3系统的工作流程

在系统中,服务器端起着上传下达的作用,用户通过网络将采集到的数据传送给服务器,服务器对数据进行处理后,将结果显示在屏幕上,供用户查看。数据采集模块可以采集数控机床的各种运行参数,如主轴转速、进给速度、主轴扭矩等参数。数据采集模块的设计采用CRIO模块,CRIO模块是一种具有I/O接口的单片机,具有极强的现场扩展能力,而且系统具备了完善的报警功能,能够在发生故障时发出声光报警。该模块除了具有CRIO接口外,还具有RS232和RS485接口,可以方便地与其他设备进行通讯。数据采集模块主要负责将数控机床上安装的传感器采集到的数据进行处理,并通过网络传输到服务器端。

2硬件结构设计

2.1 CRIO接口模块

该模块主要由PC机、CRIO、数据采集卡及接口电路组成。PC机通过串行接口与数控机床通信,数据采集卡负责数据的采集和处理,并将处理后的数据传送给计算机,计算机将数据存入数据库,并通过串行接口将数据发送给数控机床,使数控机床能够实时监控自身状态。该模块由PLC、键盘、打印机和显示面板组成。

2.2 I/O模块

主要包括继电器、继电器触点、开关电源、隔离变压器等,它们分别完成CRIO总线上的各种设备的控制功能。由于I/O模块有多种电气接线方式,在设计时要考虑I/O模块与数控机床之间的电气接线方式以及I/O模块的控制方式。

2.3控制模块

主要包括步进电机、直流电动机等驱动控制模块,其作用是将传感器获得的信息传输给计算机,并在计算机上完成信号的放大、滤波和处理等操作。在数控机床运行时,其主轴和进给系统分别由电机驱动和步进电机驱动;在机床停止时,其主轴和进给系统分别由直流电动机驱动和步进电机驱动。

3数据采集卡

数据采集卡是本系统中实现机床运行状态监测和故障诊断的关键。数据采集卡采用PIC16F877单片机,它是一种微控制器,其内部集成了A/D转换器、计数器、定时器以及数据存储器等。数据采集卡工作时,产生与数控机床有关的各种信号,通过这些信号的采集和分析,可以实现对机床运行状态的监测和诊断。本系统采用LabVIEW软件进行数据采集卡的控制,数据采集卡在系统中扮演着非常重要的角色。数据采集卡由信号输入接口、输出接口及通信接口组成。将A/D转换后的数字信号通过串行通信接口送入计算机的串口。对于输入到计算机的A/D转换后的数字信号,直接在计算机上进行显示,也可以将A/D转换后的数字信号通过串口送到计算机上进行处理。

3.1信号输入

数控机床工作时,会产生大量的信号,如主轴转速信号、主轴功率信号、进给速度信号等。这些信号的产生,主要是由数控机床的机械结构产生的,也有少量是由机床外部的传感器所产生。在本系统中采集卡主要通过测量数控机床主轴转速、主轴功率以及进给速度信号来判断数控机床加工过程中是否存在故障。主轴转速是反映数控机床加工过程中速度变化的主要指标,通常用主轴每分钟转速表示。如果测量主轴转速信号,可以通过测量主轴每分钟转速来计算出每分钟平均转速。因此,采集卡需要将主轴转速信号转换为相应的数值。

3.2信号输出

数据采集卡具有多种输出接口,可以使用RS232、RS485以及RS-232串行接口。本系统中主要采用的是RS485接口,因为数控机床在运行过程中,会产生大量的信号,而这些信号通过RS485总线可以很方便地传输到计算机上,本系统采用标准的RS485接口。这种接口在数控机床运行状态监测诊断系统中起着非常重要的作用。首先,RS485总线的物理距离为1000m,而数据采集卡本身具有RS-232串行接口,所以在数控机床运行状态监测诊断系统中可以通过串行通信接口将数据采集卡接入计算机。其次,由于本系统中数据采集卡的最大传输距离为100m,所以采用RS485总线可以满足数据采集卡的传输距离。最后,数据采集卡具有4路继电器输出功能,可以方便地实现对数控机床运行状态的监测。

3.3数据存储

数据采集卡所采集到的数据,由于是连续采集,且数据量大,所以需要将采集到的数据保存下来。为了保存数据,需要选择合适的存储方式。这里采用的存储方式为:将每个被测参数和原始数值的均值保存在一个数组中。选择存储方式后,该数据采集卡所采集到的数据就可以存入到该存储卡的Flash中。这里采用虚拟存储器技术实现了对Flash存储器的操作。将数据采集卡采集到的数据存入到虚拟存储器中,通过虚拟存储器的读写控制程序对其进行读写操作。

4信号处理电路

本系统采用美国国家仪器公司(NI)的STM32F103C8T6单片机作为数据采集系统的核心芯片。该单片机具有高速、高精度的数据采集和处理能力,其内部集成了AD转换器、比较器和一些常用的AD芯片,可以满足整个系统的要求。另外,STM32F103C8T6单片机还具有较强的数据处理能力,其内部集成了许多常用的传感器接口电路和其他一些辅助电路。本系统信号处理电路主要包括数据采集、滤波等电路。为便于分析诊断,本系统采用了4通道动态数据采集卡来采集机床的振动信号。同时,该采集卡还内置了低通滤波电路和带通滤波电路,可以将输入信号中的各种干扰和噪声滤掉。由于本系统采用了直接数字频率合成器(DDS)进行信号发生,因此需要对该信号进行滤波处理。通过调节滤波电容以及电阻来实现对滤波器参数的调节,从而达到理想的滤波效果。

4.1数据采集

数据采集系统需要对机床的振动信号进行采集,并将采集到的数据通过RS485通信协议传送给上位机进行实时显示、存储和分析。本系统采用的是NI公司的4通道动态数据采集卡,其主要功能是实现对机床的振动信号的实时采集和传输。该采集卡共有4个通道。首先,该采集卡通过RS485接口与上位机进行通信,然后在上位机中通过RS485串行通信协议对采集卡中的4个通道进行配置。其次,在上位机中输入相应的振动信号,并读取4个通道的数据,从而完成机床振动信号的实时采集。由于该采集卡具有4路信号输入功能,因此还需要对其中1路信号进行放大以提高信噪比。

4.2滤波处理

本系统采用的是ADC0832作为模数转换芯片,它可以对信号进行高精度、高分辨率的转换,满足了本系统的要求。但是在采集时,由于数据传输过程中可能存在噪声和干扰,导致采集到的信号质量不高。为了进一步提高系统的性能,需要对信号进行滤波处理。本系统采用了低通滤波电路和带通滤波电路,该滤波电路将采集到的信号先进行低通滤波处理,再通过带通滤波处理,以达到理想的滤波效果。

5系统软件设计

系统软件设计主要包括两个方面,一个是监控界面设计,另一个是故障诊断程序的设计。监控界面是整个系统的窗口,用于显示系统运行的状态以及报警信息。该界面包括键盘输入、设备状态、机床运行状态、报警信息等。这些信息经过处理后显示在监控界面上,从而实现对机床运行状态的实时监测和故障诊断。在机床运行状态监测诊断模块中,采用的是LabVIEW虚拟仪器技术进行编程,采用模块化设计方法,通过调用各子模块完成对机床运行状态的实时监测和故障诊断。数控机床在运行过程中,如果出现故障,则会产生报警信息,同时这些报警信息也会通过各种方式告知用户。

5.1监控界面设计

本系统的监控界面设计包括两部分,分别为数据采集与显示界面和故障诊断界面。在数据采集与显示界面中,用户可以根据自己的需要对数据进行读取、显示、保存等操作。该界面分为四个部分,分别是键盘输入、设备状态、机床运行状态和报警信息,通过这些信息用户可以了解数控机床当前的运行状态。在键盘输入模块中,用户可以输入相应的参数来显示机床运行状态;在设备状态模块中,用户可以通过点击相应的按钮来观察各个设备的实时状态;在机床运行状态模块中,用户可以通过点击相应的按钮来查看机床当前的运行状况;在报警信息模块中,用户可以点击相应的按钮来查看报警信息。

5.2故障诊断程序设计

故障诊断程序主要是对机床的运行状态进行监测,当某一状态发生变化时,通过通信模块将故障信息发送给数据库,当数据库中的数据发生变化时,系统会自动对故障信息进行分析并作出相应的处理,从而实现故障的诊断。

6结语

基于CRIO总线的数控机械在线监测诊断系统设计是以LabVIEW虚拟仪器技术为核心,通过与数控机床的通信来实现对数控机床运行状态的实时监测和故障诊断,该系统可以在线完成对机床运行状态的综合分析,判断出机床故障的部位和严重程度。通过该系统可以提高数控机床的加工质量和生产效率,降低企业的生产成本,而且该系统具有良好的灵活性和可扩展性,使其具有广泛的应用前景。

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/73771.html