SCI论文(www.lunwensci.com)

摘要:氧化铝、电解铝在工业生产中发挥着重要作用, 只有灵活应用先进的冶炼技术才能够提高氧化铝与电解 铝的产量。因此,对氧化铝、电解铝的冶炼技术及发展进 行了研究与探讨。在研究过程中发现电解铝冶炼多采用冰 晶石 - 氧化铝熔盐电解法。但氧化铝与电解铝冶炼中都存 在问题,如能耗高、产品质量低等,需要通过有效手段解 决问题,促进氧化铝、电解铝冶炼技术的发展,从而为工 业生产以及社会经济发展提供更多资源。

经过长期发展,我国铝冶炼工业取得了较大的成就, 而这些成就与氧化铝、电解铝冶炼息息相关。国内外很多 专家学者都对铝冶炼进行了深入研究,但关于氧化铝、电 解铝冶炼技术的研究相对较少, 所以应在现有研究结果的 基础上分析氧化铝及电解铝的冶炼技术并分析如何促进 冶炼技术的发展与进步。

1 氧化铝与电解铝概述

氧化铝属于高硬度化合物,在高温下可以电离,多被 应用在耐火材料的制造中, 其中工业氧化铝主要是由硬水 铝石与铝矾土制成的。我国氧化铝工业发展相对较快,具 有水平高、规模大等特点,但氧化铝工业中也存在工艺技 术相对复杂、对能源与资源的依赖性强、对技术工人的需 求量大等问题。

电解铝是通过电解得到的铝,其原材料主要包括氧化 铝、氟化铝、冰晶石、添加剂以及阳极材料等,在工业生 产中具有重要作用。但在市场环境等因素的影响下,我国 电解铝逐渐出现产量过剩等问题,影响到了产业发展。同 时,电解铝冶炼中也存在缺乏先进生产操作技术等问题, 因此应深入分析其冶炼技术。

2 氧化铝生产工艺及生产情况

2.1 生产工艺

2.1.1 烧结法

烧结法主要是将铝土矿与适量的石灰、纯碱等原料混 合在一起并将其放置在高温下进行烧结, 从而使氧化硅与石灰转变为不溶于水的原硅酸钙、使氧化铝与纯碱转变为 可以溶于水的固体铝酸钠、使氧化铁与纯碱转变为可以水 解的铁酸钠,之后利用稀碱溶液对烧结产物进行溶出处 理,使铝酸钠进入到溶液当中,铁酸钠水解。利用二氧化 碳对铝酸钠溶液进行分解处理,从而获取氢氧化铝,最后 对氢氧化铝进行焙烧处理, 从而获取氧化铝。

利用烧结法冶炼氧化铝需要做好生料浆制备、熟料烧 结、熟料溶出、赤泥分离等各个环节的工作。①生料浆制 备。需要按照相应的比例将铝土矿、石灰、碱粉、无烟煤 以及碳分母液送至原料磨中,将其磨制为生料浆。②将符 合要求的生料浆送至熟料窑内,利用 1200℃~ 1300℃的高 温对料浆进行烧结处理,使料浆在高温下发生物理变化与 化学变化。③熟料溶出。需要先对熟料进行破碎处理,在 熟料的粒度达到要求后利用稀碱溶液在湿磨内对熟料进 行粉碎性溶出处理,使氧化铝与氧化钠进入到溶液中,从 而获取铝酸钠溶液,并使杂质铁与硅进入到赤泥中。④赤 泥分离与洗涤。为了减少溶出中的损失需要快速分离赤泥 与铝酸钠溶液。同时,需要对赤泥进行多次反向洗涤,从 而回收赤泥附液中的氧化铝与氧化钠。⑤粗液脱硅。在熟 料溶出过程中,原硅酸钙会与溶液发生一定的化学反应, 所以粗液中存在一定的二氧化硅,会严重影响氧化铝的品 质。所以需要对粗液进行脱硅处理,将粗液中的二氧化硅 含量降低至 0.2g/l 以下,从而提升氧化铝的质量。可以对 脱硅后获取的固体产物进行回收利用,提高资源利用率。 ⑥精液碳分。需要将处理过后的精液输送至碳酸化分解槽 中并向槽中输送大量的二氧化碳气体,使铝酸钠溶液逐渐 析出氢氧化铝。⑦氢氧化铝分离与洗涤。需要对分解后的 氢氧化铝浆液进行沉降分离处理,并按照颗粒大小对氢氧 化铝进行分级。⑧氢氧化铝焙烧。所选出的氢氧化铝中仍 然带有少量的结晶水与附着水,所以需要在循环炉内对其 进行高温脱水处理, 使其晶型发生转变并形成氧化铝。

2.1.2 拜耳法

拜耳法的基本原理是利用苛性钠溶液溶出铝土矿中的 氧化铝并获取铝酸钠溶液,之后通过降温、加晶种等方法 从铝酸钠溶液中获取氧化铝, 并通过蒸发母液获取铝土矿。

在应用拜耳法冶炼氧化铝时应做好破碎、湿磨、溶出 等各个环节的工作。①破碎。需要按照要求利用圆锥式破 碎机或冲击式破碎机等设备对铝土矿与其他原料进行破碎 处理,一般需要进行粗碎、中碎与细碎处理。②湿磨。在这 一环节中应按照要求在铝土矿中添加石灰与循环母液,制 备成符合要求的原矿浆。③溶出。应在高温、高压条件下 利用高压溶出器将铝土矿中的氧化铝水合物溶解出来,从 而获取铝酸钠溶液,并使铁、硅等杂质进入到残渣赤泥当 中。④稀释。需在稀释槽中利用赤泥洗液对溶出后的浆液 进行稀释处理,进一步脱除浆液中的硅,为后续的沉降分 离与晶种分解奠定基础。⑤沉降分离赤泥。需要将稀释后 的溶液输送至沉降槽中,将赤泥与铝酸钠溶液分离开来。 ⑥赤泥洗涤。在进行沉降分离后需要用水对赤泥浆液进行 5次~ 8次洗涤,并回收赤泥附液当中的氧化铝、碱等有效 成分。⑦晶种分解。将分离后的铝酸钠精液输送至分解槽 中并加入适量的氢氧化铝晶种,通过多次搅拌降低精液温 度,使精液逐渐析出氢氧化铝并获取含有氢氧化钠的母液。 ⑧煅烧。煅烧即在煅烧设备中利用高温去除氢氧化铝的结 晶水与附着水, 从而获取合格的氧化铝。⑨蒸发与苛化。利 用蒸发器对种分母液进行浓缩蒸发处理,提高母液的碱浓 度,使母液达到溶出标准。在蒸发过程中会析出少量的碳 酸钠, 需要对其进行苛化处理并获取氢氧化钠。

2.2 生产情况

从相关数据来看,近年来世界氧化铝产量不断增长, 2021年时全球氧化铝产量达 138122千吨,比2020年增加了 5044千吨,同比增长了3.79%。且各国氧化铝生产技术水平 都不断提升,2021年时全球氧化铝日均产量达4541千吨 / 天, 比2020年增加了 178千吨 /天, 同比增长4.08%。同时, 我国氧化铝生产工艺越来越先进, 氧化铝产量也不断增长, 2021年时的产量达到了7747.5万吨, 同比增长 5.0%。

3 电解铝冶炼技术及生产情况

3.1 冶炼技术

3.1.1 冰晶石 - 氧化铝熔盐电解法

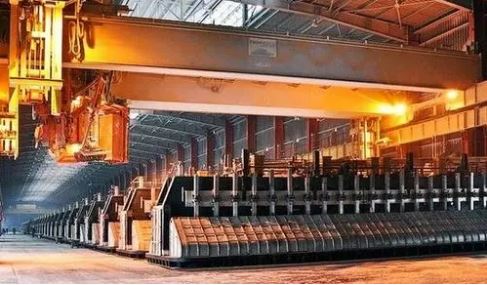

现代电解铝工业多采用冰晶石 - 氧化铝熔盐电解法这 种冶炼技术,即将冰晶石当作溶剂、将氧化铝当作溶质、 将碳素体当作阳极、将铝液当作阴极,之后在强大的直流 电与较高的温度下使电解槽内的两极进行电化学反应, 通 过阳极获取气体,通过阴极获取铝液,最后获取电解铝。 第一,该技术的化学原理为 :2Al2O3+3C=4Al+3CO2.在 反应过程中阳极反应为 :2O2 ˉ+C-4eˉ=CO2 ↑, 阴极反 应为Al3++3e-=Al。在应用这种技术手段时应使炭素体与 铝液在电解槽中进行电解反应,通过反应获取阴极气体与铝水,之后分别处理这两种物质。即对阴极气体进行净 化处理并回收其中的氟化物,最后将废气排放出去,对铝 水进行净化澄清处理并进行浇铸,从而获取电解铝。第 二,在应用这种技术手段时应严格控制工艺技术参数,使 电解槽、阳极升降装置、打壳下料装置都符合需求。如可 以将电解槽的电流强度控制在 200KA、工作电压控制在 4.12V ~ 4.18V、电解温度控制在 950℃~ 970℃、下料点 控制为4 点、集气效率控制在 98%左右 ;将阳极升降装置 的升降速度控制在 99.3mm/min 左右、阳极升降有效行程 控制为270mm ;将打壳下料装置的气缸工作温度控制在 80℃~ 90℃之间。第三,在应用该技术时应做好相应的管 理工作。首先,应加大槽电压管理力度,即根据电解槽的 状态变化情况进行阴极压降、电解质压降以及效应分摊压 降管理工作。其次,应做好电解质成分管理工作,使电解 质成分保持在相应的范围内。

3.1.2 计算机控制技术

在信息技术水平不断提升的过程中,大多数电解铝企 业开始利用计算机控制技术进行电解铝冶炼控制, 有效提 高了电解铝冶炼效率、降低了冶炼能耗。自适应控制技术 主要是通过电力电子技术、信息技术以及微电子技术对电 解铝冶炼过程进行控制 ;智能专家控制技术是在专家决 策系统的基础上对电解铝冶炼进行控制, 可以实时采集电 解槽的信息并控制电解槽的工作参数 ;智能模糊控制技 术可以通过计算机模糊采集理论模拟电解铝生产过程。同 时,一些企业开始应用电解槽分布式控制技术。即企业通 过分布式控制系统代替传统的集中控制与区域控制方法 并在此基础上构建以BITBUS 总线技术为主的电解槽分布 式控制系统,可有效控制电解槽的电解温度、氧化铝浓度 等参数, 为电解铝冶炼提供了有效支持。

3.1.3 电解槽优化技术

电解槽在电解铝冶炼中占据着重要地位,我国电解 铝企业主要以采用预焙阳极电解铝槽为主生产。同时, 我 国已完成 400KA、600KA 预焙槽工业化应用,在一定程 度上提高了电解铝冶炼的节能环保水平。此外, 一些企业 也利用电解槽优化技术对电解槽的槽壳结构、槽底保温 结构、阴极结构、阳极系统进行了改造,提高了电解铝冶 炼水平。

3.2 生产情况

从数据统计结果来看,世界以及我国电解铝产量都在 不断攀升。2021 年时全球电解铝产量约为 6724.3 万吨,同 比增长2.46%。我国电解铝产量约为 3850 万吨,同比增长 4.8%,产量位居世界第一。且 2021 年全球前 15 大电解铝 生产企业中有 7 个是中国企业,主要包括中铝、宏桥、信发等。山东、新疆以及内蒙古等地区是我国电解铝的主要 生产地区,在 2021 年末时这三个地区的合计产能占全国 总产能的 47%。此外,在不断深化供给侧结构改革的过程 中,中国电解铝行业逐渐进入到高质量发展阶段,在一定 程度上减少了污染物的排放且优化了产能布局。

4 氧化铝、电解铝冶炼中的问题

4.1 氧化铝冶炼中的问题

氧化铝冶炼中存在原料质量差、能耗高、产品质量低 等问题,对氧化铝工业发展产生了一定影响。第一,原料 质量差。相比于国外的三水铝石、水软铝石等材料,我国 铝土矿质量相对较低,其中A/S含量比值相对较低,需要 通过高温高压的方式进行溶出处理, 加大了氧化铝冶炼难 度。第二,能耗高。当前部分企业会应用烧结 - 拜耳联合 冶炼法,导致冶炼流程十分复杂。同时,应用这种方法会 加大冶炼能耗。第三,产品质量低。我国冶金级氧化铝产 品多属于中间状氧化铝,产品力度相对较细,磨损指数较 大,无法完全满足工业生产需求。

4.2 电解铝冶炼中的问题

电解铝冶炼中也存在诸多问题,如电解槽寿命短、机 械设备落后等。第一,电解槽寿命短。从实际情况来看, 国际上较为先进的大型电解槽使用寿命可以达到 7 年甚至 10 年,但我国大多数电解槽的使用寿命都在 4 年左右,这 不仅会影响电解铝的冶炼,也会加大电解铝冶炼成本。第 二,机械设备落后。电解铝冶炼中的机械设备落后问题体 现在诸多方面,如联合机组故障率较高,电气控制、空压 系统等部分都不符合要求 ;供料系统、下料系统很容易出 现冒、漏等问题 ;部分环节没有实现机械化操作,如出铝 以及清理等环节没有实现机械化操作 ;大型预焙电解槽 在冶炼过程中应用的压缩空气存在水分含量过高等问题, 这主要是因为没有设置气水分离器。第三,自动控制水平 较低。虽然大多数电解铝企业都应用了计算机控制技术, 但自动控制水平仍然比较低, 如无法自动获取完整的电解 槽生产信息。

5 氧化铝、电解铝冶炼技术的发展措施

5.1 氧化铝冶炼技术发展措施

首先,在生产过程中应不断提高铝土矿选矿水平,利 用先进的技术手段选出更优质的铝土矿。同时,需要制定 统一且完善的工艺路线,提高反浮选技术水平,并加大对 铝土矿选矿的监督力度。其次,应优化生产方法,提高溶Industry dev(行业发展)elopment出水平。当前较为先进的溶出技术有停留罐溶出、管道化 溶出以及单管预热 - 高压釜溶出,在生产过程中应根据实 际情况选择合适的溶出方式。再次,应优化冶炼细节。在 冶炼氧化铝时需要注意细节,提升氧化铝产品质量,如在 进行熟料烧结时需要改变供料方式、优化窑体结构、降低 烧结温度 ;在冶炼中灵活应用各种添加剂,如过滤助滤 剂、沉降絮凝剂、溶出添加剂等,从而加快冶炼速度,降 低冶炼能耗。此外,应做好氧化铝冶炼技术成果的转型与 推广工作,如加大对间接加热连续脱硅法、双流法等新型 技术手段的推广力度, 从而降低氧化铝冶炼能耗与成本。

5.2 电解铝冶炼技术发展措施

第一,提高大型预焙槽应用水平。在生产过程中需要 深入研究电解槽的特点、原理以及构造,明确电解槽中的 各种问题并对电解槽进行优化处理, 从而提高电解槽的性 能并延长电解槽的使用寿命。同时需要深入研究三场技 术体系,从根本上解决电解槽结构问题,提高电解铝技术 的应用效率。第二,应用先进的电解槽。当前世界上较为 先进的电解槽是 600kA 电解槽,具有效率高、能耗低等优 势,可以将电解铝电耗降低 800kW•h/t ~ 1000kW•h/t,所 以需要利用 600kA 电解槽代替传统电解槽。第三,加大设 备改造力度。电解铝冶炼技术的应用与发展会受到配套设 备的影响,所以需要对相关设备进行改造,需要对联合机 组进行优化处理, 降低机组故障率 ;将闸刀式下料和插板 式下料装置改造为点式下料装置 ;研发出铝设备、清理设 备并利用计算机技术控制打壳下料电磁阀 ;优化阳极更 换设备, 提高阳极更换效率。第四, 提高自动化控制水平。 企业应进一步深入研究模糊控制、人工智能、自动化控制 等技术手段并将这些技术手段应用在电解铝冶炼的自动 控制中,全面采集电解槽生产信息并自动控制冶炼过程, 减少冶炼中的问题。

6 结语

烧结法、拜耳法、冰晶石-氧化铝熔盐电解法等技术手 段为氧化铝、电解铝的冶炼提供了有效支持,提高了铝冶 炼效率与质量。但氧化铝、电解铝冶炼中仍然存在能耗高 等问题。因此,需要综合分析产生这些问题的原因并通过 有效手段提高冶炼技术水平,从而促进铝冶炼工业的长远 发展。但该研究还不够完善, 应进一步深化研究细节。

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/67891.html