SCI论文(www.lunwensci.com)

摘要 :本文介绍了嘉陵江亭子口水利枢纽2×500t 全 平衡式垂直升船机平衡重组安装施工技术。文章从设备安 装技术特点、安装难点、安装方案及质量控制等方面详细 介绍了升船机平衡重组的安装技术。

嘉陵江亭子口水利枢纽升船机工程的重力平衡重组 和转矩平衡重组分别布置在混凝土塔柱的 8 个平衡重井 内。重力平衡绳通过主机房内的滑轮后,两端分别与重力 平衡重块及船厢吊耳板连接 ;转矩平衡绳一端与转矩平 衡重块相连, 另一端缠绕并固定在卷筒上 ;提升绳的一端 经过均衡油缸与船厢相连,另一端缠绕并固定在卷筒上。 船厢运行时,平衡重组在平衡重井内沿轨道升降。在升船 机检修时, 根据需要将平衡重组由锁定装置锁定在上锁定 平台或下锁定平台。上锁定平台高程为456.5m,下锁定平 台高程为 363.0m。

钢制平衡重系统由 4 套重力平衡重组Ⅰ、4 套重力平 衡重组Ⅱ、8套转矩平衡重组、8套平衡链及其导向装置、 32 套平衡重组上锁定装置、8 套重力平衡重组下锁定装 置、16 套转矩平衡重组下锁定装置以及钢制平衡重系统 埋件和钢丝绳组件等部分组成。现将其钢制平衡重系统安 装方案进行浅析。

1 主要技术特点

(1)每组平衡重组由相互独立的几块高容重混凝土块 构成,每块由上下两段经钢板搭接拼焊成整块,每块平衡 重块分别由一根钢丝绳悬吊。同组内的几块平衡重块通过 钢结构安全梁框成一组,安全梁作为钢丝绳的安全保护, 同时兼作平衡重组的上锁定承载结构。两段平衡重块焊接 为一体、自由悬吊状态下,平衡重块在整个高度上沿水流 方向的偏斜量不得超过 10 毫米,垂直水流方向的偏斜量 不得超过 5 毫米。

(2)平衡重块顶部设置调整重块采用 Q235 钢板,外 形长度、宽度尺寸公差 :±2 毫米 ;厚度尺寸公差 :±1 毫米 ;每块调整平衡重块的重量偏差不得超过设计重量 的 ±1%。用以调整平衡重块系统重量误差。

(3)平衡重块通过调节螺杆、螺母、防旋连接板、锥 套等构件与钢丝绳连接。

(4)升船机正常运行时,平衡重块由钢丝绳悬吊,船 厢或平衡重组检修时, 平衡重块由锁定装置锁定。

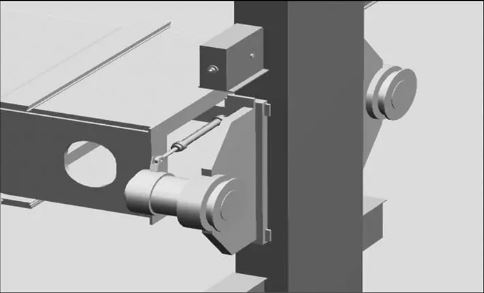

(5)上下锁定装置的锁定架均设有行走轮,可沿轨道 移动。升船机运转时锁定架置于不妨碍平衡重组运行的区 域。需要锁定平衡重时, 以人力推出, 置于平衡重组下方。

2 安装难点

(1)平衡重组安装工程量大,其重量约占升船机总重 量的48%。

(2)平衡重组分布面积广,从平面看,分布在升船机 筒体全部 16 个竖井内 ;从立面看,从EL462.0 ~ EL363.0 共 99 米高程全部都有分布。

(3)钢制平衡重系统技术要求高,要求埋件及设备中 心对船箱室纵、横向中心线误差仅2 毫米,要求同一根轨 道埋件在 89 米全行程范围内直线度误差≤ 2 毫米。

(4)整个钢制平衡重系统的埋件及设备在已经浇筑完 成的封闭塔体的竖井内安装, 现场可用于吊装的设备仅有 主提升机房桥机,吊装任务重,吊装时段重叠且吊装空间 受限, 安装难度大。

3 钢制平衡重系统安装施工方案

3.1 安装前的准备工作

在安装前,需要仔细核对设计图样和设备交货清单, 以确保设备零部件齐全完好。同时还需检查设备一期埋件 的位置和尺寸是否符合设计图纸和相关技术文件的要求。 施工作业前, 相应的施工人员必须认真熟悉和了解平衡重 组的有关设计图纸、资料及技术要求等技术文件。此外, 还需要核对平衡重块的实际重量、偏差及配对编号,确保 平衡重块拼装后,重量误差符合设计规范要求。同时,需 要检查平衡重块及各部件的外形尺寸偏差是否符合设计 要求。电源铺设、焊机、焊条烘干箱等施工中的材料和设 备也需要准备完善。最后,还需要进行平衡重块组装焊接 时所需操作平台的搭设和支承梁的制作等工作。

3.2 平衡重轨道与锁定埋件安装

3.2.1 平衡重轨道装置安装

(1)测量控制点的设置。需要先设置测量控制点,以 确保平衡重轨道的安装精度。为此,控制点采用打膨胀螺 栓的方法来设置,先在升船机 EL468.5 平台上左、右两侧 各打上一个膨胀螺栓,并在螺栓上设置一块钢板进行保 护。然后将控制点返至膨胀螺栓上,要求返点精度控制在 1mm 以内,然后做好记录打上洋冲眼。测量返点完毕,经测量监理复核签证确认后,将以此点作为主起升机构和 钢制平衡重系统安装的永久控制点,通过这个控制点在 EL468.5 平台上平衡重块的绳孔处,测放出左右两侧平衡 重轨道的里程及中心点。

(2)埋件安装。安装前需要在孔口顶部搭设用于悬挂 吊篮的横梁。将埋件和轨道支座用调整螺杆组装在一起 后,运至工地并将预埋件吊放到各安装平台上。安装时需 用麻绳系住埋件,放至安装高程后,换用 1t手拉葫芦进行 埋件高程的调整。安装过程中,需要根据测放出的控制点 悬挂两根钢琴线,并以此为基准,用调整螺杆进行埋件平 面度、中心和里程的调整。为保证安装质量,同一孔口的 两轨道需同时进行安装调整,并控制好同一井内两轨道 的中心偏差和轨顶间距。安装完成后,对轨道埋件进行验 收,以测放的基准点挂两根钢琴线,用钢板尺检查埋件的 平面度、中心等尺寸应在规范内,并用盘尺复核埋件间距 和高程上的偏差。尤其对轨道接头位置,需保证轨道的安 装质量符合设计和规范要求。

(3)二期回填。在埋件安装前,需要对一期混凝土面 进行凿毛处理,并经过监理验收后方可进行安装。轨道埋 件安装完成后进行二期混凝土回填, 为保证混凝土浇筑质 量和减少对埋件的影响,每层浇筑高度控制在 3 米至 5 米 之间。回填完毕后,需要对轨道埋件的安装进行复检和清 除流挂的混凝土, 符合要求后再进行轨道的安装。

(4)轨道安装。为保证平衡重轨道安装不影响二期混 凝土回填,并避免轨道安装质量受二期混凝土浇筑的影 响,轨道在埋件浇筑完毕后进行安装。轨道采用布置在 升船机两侧的汽车吊或现场施工塔机进行吊装。吊装时, 使用钢绳挂住轨道一端,通过平衡重吊物孔将轨道吊至 EL456.5 高程。由于吊物孔较远,改用正对轨道安装位置 布置的卷扬机换钩后吊装到轨道安装位置。轨道安装时, 根据测放出的样点,悬挂两根钢琴线,并通过对轨道垫板 和压板的调整、紧固来对轨道的中心、直线度、间距和接 头错位等进行调整,并压紧轨道。轨道的验收,根据测放 的样点悬挂一根钢琴线, 用钢板尺对轨道的各项安装质量 进行检验,并用盘尺检查同一井道内两轨顶的间距,螺栓 的预紧力使用力矩扳手进行检验。轨道安装质量指标均要 符合图纸和规程规范要求。

3.2.2 锁定埋件的安装

(1)平衡重上锁定轨道装置由滑道和支承组成,安装 于一期预埋钢板上。在安装前,需要将锁锭埋件工作范围 内的杂物清除干净, 并对预埋钢板的平面度进行检查和找 平。测量放出轨道及支承中心控制点,根据测量控制点对 轨道和支承的直线度、平面度及同组轨道间距等进行调 整,最后焊接在一期垫板埋件上。支承垫板焊接时采用分 段、分层和对称的焊接方法,保证支承工作面的平面度不受焊接影响而产生变形, 使轨道和支承安装符合设计及规 范要求。

(2)重力下锁定轨道装置和转矩下锁定轨道装置结构 形式一样,均由支座和导轨组成,埋件相对于升船机室中 心线对称布置。在安装前,需将锁锭轨道装置工作范围内 的杂物清除干净,并将一期预埋钢板表面除锈后,进行重 力下锁定轨道装置或转矩下锁定轨道装置的组装。根据测 量控制点调整方钢轨道及支承板的中心位置、直线度和平 面度等,使其符合设计和规范要求。调整完毕后将支座和 导轨与一期预埋钢板焊接固定。加固时要求牢靠并注意焊 接顺序并检查变形, 随时调整焊接顺序控制变形。

3.3 锁定装置安装

(1)锁定装置的零部件应通过主提升厂房桥机吊至锁 定轨道上进行组装。

(2)在进行安装前,应检查锁定架各部件的外形尺寸 及装配质量。如果在吊装过程中发现有变形的部件,应及 时处理校正。调整后的部件结构应符合设计要求。

(3)根据图纸和厂家标记组装车轮装置,并调整车轮 间距并注油。在完成组装后,应清除轨道埋件周围的杂 物。人力推行锁锭架在行程内往返运行,并确保车轮无啃 轨现象和异常声响。

(4)液压千斤顶和泵站的安装应按照生产厂商的安装 使用说明书进行。并且,应按照设计要求对千斤顶及泵站 进行空载试验。

(5)在进行安装过程中,应检查千斤顶的同步、自锁、 定位、保压等基本功能。同一横梁上的两只千斤顶的不同 步误差应符合设计规范要求。

3.4 平衡链的安装

3.4.1 平衡链导向装置

平衡链导向支承装置共有八套,相对承船厢、垂直升 船机中心对称埋设。支架应采用布置于468.5平台上的卷 扬机进行吊装。在安装和调整过程中,应根据测量样点对 墙体两侧两机架安装面的平行度、同侧两托滚轴的竖向间 距以及同一支座上两托辊轴的水平间距进行调整。在焊接 时,应清除掉一期埋板上的锈迹, 并采取分段、对称等焊接 方法进行焊接, 以保证焊接质量和减少支架的焊接变形。

3.4.2 平衡链

在钢丝绳与转矩平衡重安全梁的中横梁挂住后,再在 钢丝绳上安装平衡链块。平衡链块应自下而上逐块安装, 并 确保每块紧固牢靠。在平衡重侧的平衡链形成后, 应将钢丝 绳与船厢连接,然后安装船厢侧的平衡链块。在安装过程 中,应采取措施保护钢绳, 避免钢丝绳损伤或沾染油污。

3.5 平衡重组的起吊安装

(1)平衡重组是一项非常复杂的工程,需要严格按照 规定程序进行。其中,最重要的是平衡重上下节块,它们的重量约为 27 吨。根据不同的零部件大小,我们选择使 用 30 吨载重汽车或 5 吨东风车进行运输。在装车前,需要 根据零部件的不同外形尺寸,在车上设置不同的垫木,以 保证零部件装车后摆放平整、受力完好且不变形。在装车 时,应该按照安装顺序进行,并合理分配重心,以确保安 全。装车完毕后,需要进行封车和牢固可靠的绑扎,并经 过检查合格后方可进行行驶。

(2)在吊装前,我们需要在升船机 EL468.5 平台上使 用机房 1250kN/2×160kNt桥机将单节平衡重块平吊翻 身,然后吊到对应拼装的孔口进行组装,就位至平衡重井 EL456.5平台上拼焊。

(3)在组装时,首先需要将单组平衡重块的下节块吊 至EL456.5 平台上立放,并在组装位置布置一套支承梁作 为支撑,并搭设组装平台用于调整并固定配重块。然后吊 装上节平衡重块就位组装,并进行焊接。组装支承平台由 2 根长度为 3.5m 材质为 Q235-A 的 I63a 型工字钢及连接板 焊接而成。

(4)剩余的其他几组重块按照相同方法进行组装和焊 接,焊接完成24 小时后进行探伤, 合格后将平衡重块临时 吊放到设置在EL363.0 底部的平衡重下锁定上,每套平衡 重的首件平衡重块放置在平衡重下锁定上后, 在平衡重块 的顶部用型钢与设置在上下游侧的临时地锚进行焊接加 固,后续的平衡重块与已经放置在平衡重下锁定上的平衡 重块用型钢进行连接连接,使其连接成一个整体,增加其 稳定性。为满足施工进度要求,我们设置了 6 个工位进行 平衡重组的循环组装。

(5)转矩配重块与钢丝绳连接时,需要预先将高程调 节螺杆与配重块穿销连接, 然后使用 1250kN/2×160kN 桥机将配重块提到平衡重上锁定位置, 并将调节螺杆的另 一头与转矩平衡绳穿销连接, 之后桥机下落摘钩。

(6)同一组转矩平衡重块全部挂装到位后,再利用桥 机把已预先就位排列在四周的重力配重块安全梁部件逐 一组装在平衡重块上。组装时,先把横梁吊至上节块两侧 放好,再把纵梁吊起,调整位置,将纵梁和横梁通过螺栓 连接在一起,最后安装并调整缓冲垫,形成安全梁和平衡 重组。

(7)重力配重块与钢丝绳连接时,直接将钢丝绳绕过 主提升的滑轮组,首先与承船箱连接,再将另一头通过调 节螺杆与重力配重块连接,待船箱加水配平后,随船箱下 落, 自动将配重块提起。

3.6 平衡重块的拼装与焊接

(1)平衡重块的组装。受到施工场地的限制,平衡重 块采用立式拼装的方式。在拼装前,需要在 EL456.5 平面 上搭建一个操作平台,该平台采用 φ50 钢管进行搭建,宽 度为 2 米,长度为 4 米,高度为 4 米,并绑扎竹跳板, 以形成操作平台。当下一节重块被吊至 EL456.5 平台层时, 可以利用拉紧器和千斤顶等工具, 通过挂钢琴线的方法对 重块的中心和垂直度等进行调整。在调整完毕后,需要使 用型钢材料将其与平台和地锚进行固定。在拼装上一节块 之前,必须按照与下一节块相对应的编号进行操作,将上 一节块的底部置于下一节块的顶部。随后,挂上钢琴线, 并使用钢板尺对上下节块的轴线、垂直度、节间间隙等进 行检查、调整和检验。在检验合格后,使用与下一节块相 同的方法进行加固。平衡重块加固完毕后,需要进行复 检, 以确保重块各项拼装质量符合设计和规范要求。

(2)平衡重块的焊接工艺和技术要求。进行现场安 装焊缝的焊工必须持有相关位置的焊工合格证书才能进 行施焊。无损检测人员必须持有国家专业部门签发的资 格证书。焊条采用 CHE507 焊条,并且采购的焊条必须 具有严格的质量证书和使用说明书,并按照规定进行抽 样检查。焊条需要放置于通风、干燥的专用房间内,其温 度保持在 5℃ 以上,相对湿度不大于 50%。焊前,焊条需 要经过 350℃ 烘焙 1 小时,并且烘焙后的焊条应保存在 100℃~ 150℃ 的恒温箱内,以确保随烘随用。施焊时,待 用的电焊条应放置在通电的保温桶中,随焊随取,并随手 盖好筒盖。焊条在保温筒中的时间不应超过 4 小时,否 则应重新烘焙。重新烘焙次数不宜超过两次。焊前,需要 清除焊接坡口及两侧的油污、水分、铁锈及氧化皮等污 物,并且坡口应打磨出金属光泽。在焊接前,需要采取点 焊,点焊段必须有一定强度,焊段厚度不应超过正常焊缝 厚度的二分之一,一般厚度为 4mm ~ 6mm, 长 50mm。点 焊焊缝应保证母材两侧良好熔合,不得有夹渣、裂缝等缺 陷。在焊接时, 采用分层、多道、对称、分段的焊接方法施 工,层间厚度小于 6mm, 层间接头错开 30mm 以上。在焊 接过程中,使用风铲对焊缝进行锤击,以消除焊接应力和 焊缝收缩。焊接完毕 24 小时后,焊缝需要按照 DL/5018- 2004 第 4.4 条的规定进行焊缝外观检查。平衡重块的上下 两节连接焊缝需要按照一类焊缝要求进行 100% 磁粉探 伤。如果焊缝发现有不允许的缺陷,需要进行分析,找出 原因, 并按照工艺进行返修处理。

4 结语

在亭子口升船机平衡重组施工过程中,通过充分准备 的技术工作、层层把关的质量管理以及严格的安全管理步 步跟进,施工进度提前了 10 天完成了施工任务。质量管 理得到了有效的控制,安全有序地完成了施工任务。这为 公司后续类似工程施工积累了经验, 为公司的发展作出了 贡献。

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/67613.html