SCI论文(www.lunwensci.com)

摘要: 常压储罐定期内部检查是我国石油化工行业广泛应用的一种手段, 为弥补传统检测手段的弊端, 提出将风险评估同超声测 厚、垂直度、沉降度测量及声发射检测在线检测方法相结合, 分析大型常压储罐运行期间的风险水平及可能存在的失效模式。对 某石化厂 1×105 m3 在役大型原油储罐实施基于风险的检验。由于该储罐长时间未进行全面检验检测, 底板存在泄漏孔及腐蚀减薄的 失效可能性较高, 易造成严重环境经济后果, 经风险评估所得风险等级为 3D (中高风险)。根据所提供的检验策略, 对储罐进行 在线检测, 经壁厚测量发现罐体壁板及浮顶部位均未发生异常减薄, 底板声发射检测完整性综合评价结果为 Ⅰ 级, 无局部腐蚀迹 象。罐体测量部位的垂直度和部分相邻两点之间的沉降差超出标准要求。将采集的数据录入系统进行计算, 对初步风险评估结果 进行修正, 得出该储罐修正风险等级为 2D (中风险), 该风险水平在可接受范围内。所提方法在保障常压储罐安全运行与经济效 益的同时, 实现了常压储罐的长周期安全运行。

关键词:常压储罐,风险评估,在线检测,安全运行

Application of Inspection Technology Based Risk in Service Large-scale Normal Pressure Storage Tank

Chen Junyang, Li Xufeng, Sun Jie, Ji Peng, Fu Ruwen

(Guangdong Special Equipment Inspection and Research Institute, Foshan, Guangdong 528251. China)

Abstract: Regular internal inspection of atmospheric pressure storage tank is a means widely used in petrochemical industry in our country, in

order to make up for the disadvantages of traditional testing means, risk assessment combined with ultrasonic thickness, verticality, settlement

measurement and acoustic emission detection online detection method to analyze the risk level during the operation and possible failure mode .

Risk-based inspection of 1×105 m3 large in-service crude oil storage tank in a petrochemical plant is carried out. Because the tank has not been tested for a long time, leakage hole and corrosion thinning failure possibility is high, easy to cause serious environmental and economic consequences, the risk level by risk assessment is 3D (medium and high risk). According to the inspection strategy provided, the storage tank is tested on line. According to the wall thickness measurement, the tank wall and the floating top found no abnormal thinning, the comprehensive evaluation result of acoustic emission detection integrity of the bottom plate is grade I, with no signs of local corrosion. The verticality of the tank measurement site and the settlement difference between some adjacent two points exceed the standard requirements . The collected data are entered into the system for calculation, the preliminary risk assessment results are corrected and conclude that the revised risk level of the storage tank is 2D (medium risk), the risk level is within the acceptable range. By using the proposed method, the safe operation and economic benefit of the atmospheric pressure storage tank are ensured, and the long cycle safe operation of the atmospheric pressure storage tank is realized.

Key words: atmospheric pressure storage tank; risk assessment; online detection; safe operation

引言

随着我国石油化工行业的快速发展, 为满足化学原 材料日益增加的需要, 常压储罐的数量也迅速增多, 且 呈现大型化、集群化趋势, 目前已在多处建成 1×105 m3 或 15×104 m3 的大型常压储罐[1]。大型常压储罐体积大、 分布集中, 其存放的介质大多具有易燃、易爆、有毒等 特点, 一旦发生泄漏或爆炸, 将会导致灾难性后果, 污 染环境, 对社会经济造成巨大损失, 给人民生活带来巨大危害[2-4]。目前我国一部分常压储罐已经处于超龄服 役, 存在检测不足的状况。随着我国战略布局由数量向 质量的转变, 在近几年政府对国内石油炼化企业的严格 监管下, 企业开始注重安全保障工作, 同时也积极地寻 找提高设备安全水平, 控制风险等级的手段[5-6]。

常压储罐定期内部检查是我国石油化工行业广泛应 用的一种手段, 其中包括目视检查、超声波测厚、底板 漏磁扫描检测等常规的无损检测手段。定期内部检查方法都需要停车或倒罐, 开罐费用高、耗时长, 导致检测 成本不断增加[7-8]。并且随着企业规模的扩大, 储罐数量 和工艺复杂程度也随之增加, 传统检测手段的弊端慢慢 显露出来, 例如检测过度与检测不足, 检测内容与方法 不到位等[9]。因此, 许多石油化工企业着力寻找新兴的 评估方法来指导传统检测方法[10]。

RBI (Risk-Based Inspection) 是一种基于风险评估 的科学检验方法, 可以对储罐进行风险等级划分, 并将 检测资源合理集中在高风险储罐上, 帮助企业确定最佳 的储罐检测方法和频率[11]。对大型常压储罐在风险评估 基础上开展在线检验工作, 对于保障生产企业效益最大 化具有重大意义, 可以在保证罐区安全运行的前提下, 合理地延长低风险储罐的内部检测间隔, 降低停车频率, 提高经济利益, 是具有针对性的检验方法[12]。本研究以 某石化企业的 1×105 m3 大型原油常压储罐为研究对象, 进行基于风险的检验。

1 储罐概况

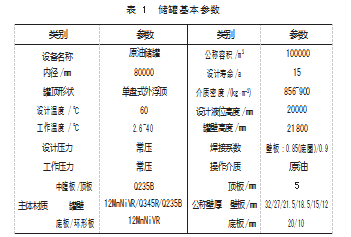

本次评估储罐于 2013 年投用, 至今未发生泄漏事 件, 主要状况如表 1所示。罐壁板、底板和顶板涂刷有 专用的防腐涂料, 无加热盘管, 罐顶形状为单盘式外浮 顶并安装有火灾报警探测器, 罐底为锥形 (中间高, 周 围低), 罐底板外表面设置了阴极保护系统和可燃气体报 警仪器。储罐无保温, 有名牌, 周围有混凝土环墙, 有 通向顶板通道的螺旋梯。

2 基于风险的检验

该储罐投用至今未进行开罐检验, 根据 SY/T6620— 2014《油罐的检验、修理、改建及翻建》 标准相关要求, 该储罐已超出首次开盖检验周期的要求[13]。但考虑企业 使用管理现状, 无法对该储罐进行开罐检验, 因此对该 储罐采用基于风险的检验方法。

2.1 基于风险的检验实施流程

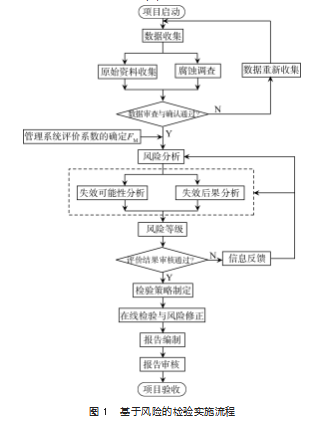

通过风险评估, 识别储罐存在的损伤模式和损伤机 理, 计算风险等级, 根据储罐所处的风险水平, 采取针对性的检验策略并实施, 同时基于在线检验的数据对风 险进行修正, 使储罐的风险水平控制在可接受范围内, 最终确定储罐风险等级与延期开盖检验时间。具体的基 于风险的检验实施流程如图 1所示。

2.2 数据收集及宏观检查

通过查阅化工厂罐区档案资料, 收集储罐运行操作、 安装质量、检维修历史、储存介质分析、安全防护设施 等方面信息, 整理失效概率和失效后果定量计算所需基 础数据。再通过对储罐本体进行宏观检查, 分析储罐运 行期间的腐蚀状况, 指导损伤模式和损伤机理的分析。

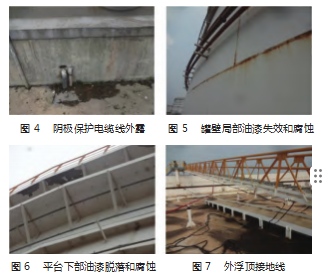

经宏观检查, 储罐周围有植物, 且其周围积水, 如 图 2~图 3所示。阴极保护电缆线保护套丢失, 电缆线外 露, 如图 4所示。罐壁外部、顶部平台下部、浮顶上表 面局部存在油漆失效和腐蚀, 如图 5~6所示。浮顶接地 线散落在顶板和转动扶梯轨道上, 如图 7所示。

2.3 腐蚀分析

腐蚀分析应尽可能找出有关的腐蚀机理, 与定量分析软件结果的腐蚀机理对比。由于分析软件能力有限, 有些腐蚀机理要靠定性分析作补充[14]。本次评估储罐存 在的主要损伤机理包括大气腐蚀、土壤腐蚀、微生物腐 蚀和介质侧腐蚀。

2.3.1 大气腐蚀

储罐外壁和无介质接触的内壁易发生大气腐蚀 (无 隔热层)。大气腐蚀易发生在含有氯离子的海洋大气、潮 湿工业大气或含有强烈污染的环境大气中。影响大气腐 蚀的主要因素包括大气成分、湿度和温度。当空气中相 对湿度超过 60% 以上时, 碳钢腐蚀速率按指数关系增 长, 但当空气相对湿度低于 50% 时, 腐蚀速率较低。碳 钢和低合金钢发生大气腐蚀的形貌主要表现为均匀腐蚀 和局部腐蚀。

2.3.2 土壤腐蚀

储罐底板与土壤相接触的部位易发生土壤腐蚀。土 壤腐蚀多表现为局部点腐蚀, 腐蚀的严重程度取决于该 部位的土壤条件和设备金属表面环境条件。土壤腐蚀的 主要影响因素包括土壤酸度值、温度、土壤电阻率、土 壤含水量、土壤中溶解盐浓度等。可通过保持保护涂层质量, 设置有效的阴极保护设 施以及改善储罐周围土壤的条件防止土壤腐蚀的发生。

2.3.3 微生物腐蚀

储罐底板易发生微生物腐蚀。微生物腐蚀是微生物 生命活动参与下的腐蚀现象, 引起腐蚀的主要硫酸盐还 原细菌 (SRB)、锰氧化菌 (MnOB)、铁氧化菌 (IOB)。 微生物腐蚀的主要影响因素包括水分、环境和养分。微 生物腐蚀通常发生在水溶液或有水存在的环境中, 尤其 是在允许或促进微生物生长的滞留或低流速区域, 微生 物可在苛刻环境中生存和繁殖, 典型情况有缺氧、缺光、 高盐度等。预防微生物腐蚀可通过采用杀菌剂、控制流速、保持洁净干燥的环境、对储罐地下结构进行包覆和阴极保 护等来实现。

2.3.4 介质侧腐蚀

罐壁介质侧腐蚀主要包含因介质中电解质产生的电 化学腐蚀和气液、水油的两相界面经常变化所形成的 腐蚀。

原油储罐底部易积存较强腐蚀性的含油污水, 杂质 如 Cl-、硫化物 (SO2 、H2SO4 )、 O2 等, 产生较严重的腐 蚀。底板以点状腐蚀为主, 通常在底板与壁板结合处腐 蚀最为严重。

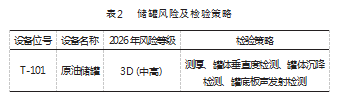

2.4 风险评估及检验策略

通过对原油储罐 2026 年风险进行计算, 风险概率等 于失效概率乘以失效后果[15], 得出初步的风险分布情况, 储罐风险水平及检验策略如表 2 所示。该储罐投用 7 年, 由于长时间未进行底板内部全面检验检测, 底板存在渗 漏孔、泄漏孔腐蚀减薄的失效可能性较高, 易造成严重 环境经济后果, 故计算风险处于中高水平。

3 基于风险的在线检验

根据初步评估的储罐风险, 采用在线检验的方式降 低风险水平, 使风险在可接受范围内。当前, 针对大型 常压储罐较为常用的在线综合检测技术手段有壁厚在线 测量、罐体垂直度及沉降测量、声发射检测[16]等。

3.1 壁厚测量

对储罐底部壁板及沿螺旋扶梯上升可测范围内的壁 板进行壁厚检测, 每块壁板均采集 6点数据; 沿扶梯上 升对每层壁板至少抽取一块进行壁厚测量, 各板检测 6 点; 罐顶采取随机抽查的方式进行壁厚检测。随机选择 浮顶的 10 处半径方向上进行超声测厚, 每个半径方向上 共选取 6处检测点。经检测发现罐体壁板及浮顶部位均 未发生异常减薄。

3.2 罐体垂直度检测

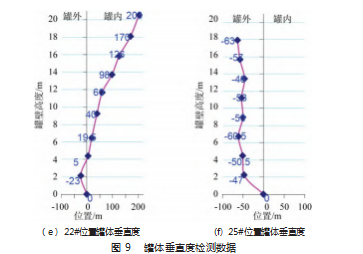

根据 SY/T5921—2017[17] 《立式圆筒形钢制焊接油罐 操作维护修理规范》 要求, 常压储罐垂直度的允许偏差, 不宜大于罐壁高度的 0.4%, 且不应大于 50 mm。本次共 选取 6 处进行垂直度测量, 由于储罐上部有平台以及底 面上有障碍物和围墙的限制, 部分位置不能测量到储罐 罐壁的最高点。检测分布点如图 8 所示, 检测数据如图 9 所示。根据测量数据, 按照标准 SY/T5921—2017 要求, 测量部位的垂直度超出标准要求。

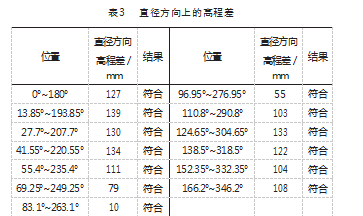

3.3 罐体沉降检测

根据 SY/T5921—2017 中的要求, 对于直径为 80 m 的 浮顶储罐, 在同一直径上的两点之间的高程差不大于 0.003D, 即小于等于 240 mm。罐体沉降检测[18]位置分布 如图 8 所示, 观察直径方向高程差, 数据如表 3 所示。观 察相邻点之间的高程差, 根据 SY/T5921—2017 中的要 求, 两测量点之间的高差, 有环墙时每 10 mm 的弧长内任意两点的高差不应大于 12 mm; 无环墙时, 每 3 m 弧 长内任意两点的高差不应大于 12 mm, 数据如表 4 所示。 可得出, 罐体直径方向上的高程差无异常, 但部分相邻 两点之间的沉降差超出了标准要求。

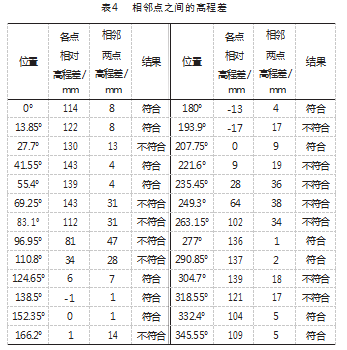

3.4 罐底板声发射检测

对储罐进行底板声发射检测, 通过分析声发射信号 判断底板腐蚀状态[19]。采用 SHIII-32 型声发射检测仪, 通道数设定为 24 通道, 检测探头采用 PK3I, 耦合剂采用 真空脂, 利用 小0.5 mmHB 铅芯进行断铅试验以确定检测 灵敏度。探头位于罐底板的布置如图 10 所示。采用原油 进行加载, 持续时间为 2 h, 全过程共检测到的定位事件 数为 8. 根据 JB/T 10764—2007[20] 《无损检测 常压金属 储罐声发射检测及评价方法》, 储罐底板完整性综合评价 结果为 Ⅰ级, 即无局部腐蚀迹象。

3.5 风险修正结果

风险修正为经过在线检验后, 根据检验结果对风险 评估修正后计算得到的下次检验时间。根据该储罐的实 际腐蚀情况, 可更准确的评价其风险水平; 釆用基于风 险的检验方法可较大幅度的延长储罐检修周期, 提高库 区连续运行时间[4]。

经在线检验, 所得的 2023 年储罐基于风险的检验结 果如表 5 所示。

4 结束语

( 1) 通过对某石化厂大型原油储罐进行基于风险的 检验, 使该储罐的检修时间结合企业生产活动安排, 减 少连续生产过程中因无法开罐进行检验和政府监管之间 可能发生的矛盾。同时, 将我国现行标准已引入 RBI 检 验技术, 在对设备进行风险评估和在线检验的基础上, 将风险在可接受范围内的储罐进行延期检验更容易被使 用单位和监管部门所接受, 也更容易在行业和地方进行 推广使用。

( 2) 该技术在使用中需要企业拥有完善的管理制度、 完整和准确的设备数据, 对于存在原始数据缺失、运行 维护数据不准确、未进行年度检查等情况的企业, 其评 估所得的风险结果会与实际不相符。对投用后未进行首 检的设备, 需经过在线检验或停机检验的方式对风险评 估的结果进行验证与修正, 在选取检验方式时, 通常应 选择具有较高检验有效性的方式以使得对风险评估结果 的修正更准确。

( 3 ) RBI 技术能够为企业在保障安全的前提下, 实 现降本增效。在我国应加大该检验技术的推广和应用, 通过积累该技术的应用案例, 不断完善现有风险评估分 析方法, 构建更加适用于我国大型在役常压储罐的风险 评估与完整性管理体系。

参考文献:

[1] 田峻东 . 基于 RBI 的常压储罐风险评估的研究与应用[D]. 大 庆: 东北石油大学,2022.

[2] 高正华, 张伯莹,刘万超 . 在役立式常压储罐风险评价方法及 应用[J]. 化学工程与装备,2019.8(8):223-224.

[3] 陈学东,崔军, 范志超,等 . 我国高参数压力容器的设计、制造 与维护[C]//第八届全国压力容器学术会议论文集, 2013:9- 19.

[4] 梁涛 . 危险品储罐的安全风险及应急对策分析[J]. 中国设备工 程,2022.22(1):53-55.

[5] 邢述,王晶,王十,等 . 大型常压原油储罐基于风险的检验应用 与研究[J]. 中国特种设备安全,2021.37(11):62-65.

[6] 谢华昆,尹琦岭, 张杰,等 . 基于风险的检验技术在液硫储罐上 的研究与应用[J]. 石油化工腐蚀与防护,2022.9(6):54-59.

[7] 郑峰刚 . 大型常压储罐在线检测技术及应用探析[J]. 中国设备 工程,2022.10(3):175- 176.

[8] 柏明清,孙国豪,刘德宇 . 基于风险分析的常压储罐完整性管 理办法[J]. 石油化工设备,2018.47(1):14- 18.

[9] 陈思强, 王金玮 . 危险化学品常压储罐定期检验管理探讨[J]. 化工管理, 2023.13(1): 127- 131.

[10] 沈功田 . 金属压力容器和常压储罐声发射检测及安全评价 技术与应用[J]. 中国特种设备安全, 2016. 32(7): 1-5.

[11] 郭冰,沈功田,张万岭,等 . 基于风险的检验在大型常压储罐群 的应用[J]. 压力容器,2010.27(4):55-60.

[12] 占龙杨, 陈德辉 . 常压储罐基于风险检验(RBI)技术的应用[J]. 石油和化工设备,2020.23(2):62-64.

[13] 中华人民共和国国家能源局,石油工业油气储运专业标准化 技术委员会 . 油罐的检验、修理、改建及翻建:SY/T 6620 —2014[S]. 北京: 中国标准出版社,2014.

[14] 张子健,沈建民,王红源,等 . 基于风险的检验技术在地面常压 储罐群中的应用[J]. 化工装备技术,2017.38(6):5-9.

[15] 中华人民共和国国家质量监督检验检疫总局, 中国国家标准 化 管 理 委 员 会 . 常 压 储 罐 基 于 风 险 的 检 验 及 评 价 : GB/T 30578—2014[S]. 北京: 中国标准出版社,2014.

[16] 季鹏,孙杰,李绪丰 . 大型常压储罐在线全面检验评价的应用[J]. 无损探伤,2021.45(6):27-31.

[17] 中华人民共和国国家能源局,油气储运专业标准化技术委员 会 . 立式圆筒形钢制焊接油罐操作维护修理规范:SY/T5921 —2017[S]. 北京: 中国标准出版社,2017.

[18] 孙成德, 卢蕾,程伟,等 . 大型原油储罐沉降评价方法研究[J]. 石油化工腐蚀与防护,2022.39(6):1-6.

[19] 胡志海,丁克勤,魏化中,等 . 基于储罐底板腐蚀声发射监测技 术的信号能量分析[J]. 机电工程技术,2020.49(1):105- 107.

[20] 中华人民共和国国家发展和改革委员会,全国无损检测标准 化技术委员会 . 无损检测常压金属储罐声发射检测及评价 方法:JB/T 10764—2007[S]. 北京: 中国标准出版社,2007.

第一作者简介:陈俊仰 (1992- ), 男, 湖南永州人, 硕士, 工 程师, 研究领域为特种设备风险评估及检验检测, 已发表论文 7 篇。

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/65548.html