SCI论文(www.lunwensci.com)

摘要:为分离船用感应电机振动的电磁和机械激励, 设计一种能够有效分离两者的测试系统 。该系统在基础平板上安装电机运转 及测量相关设备, 其与传统电机测试系统的关键区别在于巧妙地分离了电机机座与端盖, 并通过大刚度的底板连接 。 因为端盖远 离电机本体, 几乎不受电磁力的作用, 通过测量端盖和机座的振动并对比两者数值以达到“电磁”激励和“机械”激励的解耦, 并通过断电进一步验证分离效果 。结果表明: 断电前机座测点振动幅值是端盖振动幅值的 3 倍多, 且断电后机座振动幅值随电磁 力的消失而瞬间降至±1.5 m/s2. 而端盖的振动加速度缓慢减小, 说明端盖上主要承受转子旋转导致的轴承振动等机械激励的影响, 并随转速的降低而缓慢下降, 这表明电磁-机械激励分离试验装置可以有效地将二者分离开。

A Shipboard Induction Motor Electromagnetic-mechanical Excitation Separation Experimental Device

Kong Defeng, Jia Baozhu, Liao Zhiqiang, Deng Banglin

(Naval Architecture and Shipping College, Guangdong Ocean University, Zhanjiang, Guangdong 524088. China)

Abstract: In order to separate the electromagnetic and mechanical excitations of the induction motor vibration , a testing system capable of effectively isolating both factors is designed. In the system,the motor and its related measurement equipment are installed on a baseplate . The key difference between this system and a conventional motor testing system lies in cleverly separating the motor frame from the end cover and connecting them through a highly rigid bottom plate. As the end cover is physically distant from the motor body and is barely affected by electromagnetic forces, the vibrations of the end cover and the motor frame are measured and their values are compared to achieve the decoupling of "electromagnetic" and "mechanical" excitations . Further verification of the separation effect is performed by powering off the motor during testing. The results show that the vibration amplitude at the motor frame measuring point is over three times higher than that at the end cover before powering off; after powering off, the vibration amplitude at the motor frame instantaneously reduces to ±1.5 m/s2 with the disappearance of electromagnetic forces, while the vibration acceleration at the end cover slowly decreases . This indicates that the end cover mainly experiences mechanical excitations, such as bearing vibration caused by rotor rotation, and it decreases gradually with the decrease in rotational speed. These results show that by using the electromagnetic-mechanical excitation separation test device , the two types of excitations can be effectively isolated.

Key words: induction motor; electromagnetic excitation; mechanical excitation; excitation separation

0 引言

鼠笼式三相异步电动机具有结构简单 、运行可靠等 优点, 在工业 、农业 、航空航天等各个领域中应用广泛, 特别是应用于目前新型的船舶等场合且数量较大 。降低 电机振动具有重要的工程价值, 电磁力波是感应电机重 要的振动和噪声激励源之一[1-2] 。 由于电机转子和定子结 构复杂, 装配中难以保证转子等关键部件达到理想的同 心状态; 此外, 电机负载变化范围广, 电机实际的运行 状态极为复杂, 运动副间难免会产生摩擦和碰撞, 继而 产生振动噪声 。因此, 电磁和机械激励互相耦合是感应 电机振动激励源重要的特点[3-5] 。然而, 为降低研究难度和分析电磁力和机械载荷对振动噪声的贡献, 需要对这 两种激励进行解耦。

电机的振动和噪声大体上可以分成电磁 、流体 、机 械等三大类[5-6] 。电机的流体振动主要指的是电机的旋转 件如铸铝转子 、冷却风扇 、冷却叶轮等因旋转导致的流 体运动或者旋转件与其接触的介质摩擦产生的振动 。除 屏蔽泵的驱动电机或者机泵一体的特殊结构的感应电机 外, 流体振动产生的振动较小, 通常不会对它进行针对 性的研究[5.7-8] 。 电机的机械振动指的是转子机械不平衡 激励力产生的机械振动 、轴承振动, 以及受到轴承激励 导致的端盖机座的振动 。它主要与轴承 、转轴弯曲 、转子不平衡 、轴系对中 、联轴器选择等因素有关[5.9- 10] 。通 过在线动平衡来降低转子不平衡激励力, 并通过提高轴 承精度 、选择合理游隙 、设计转子支撑结构 、施加适当 预紧力 、提高滚珠硬度 、选择润滑脂 、提高零部件加工 精度 、控制装配精度等措施来减小振动水平[6.9- 11] 。 电磁 振动指的是电机定转子气隙中磁场的相互作用产生的电 磁力随着时间和空间变化的径向和切向成分, 其中 0 阶 次切向成分产生所需要转矩, 而径向成分作用在整机上, 使电机的整体结构随着激励产生时间和空间上的变形, 从而导致整体的振动 。其中, 定转子上电磁场的相互作 用, 在数学上可以视为一系列不同频率 、幅值和相位的 正弦波的叠加, 因此称为电磁力波 。只要电机通电工作, 电磁振动就必然会存在[4.6.9]。

随着机械结构发展水平提高, 工程上采用大量的方 法进行电机的减振降噪[10], 文献[11-21]的研究表明, 无 论是感应电机 、永磁同步电机 、爪极电机还是轴向磁通 电机的振动和噪声, 其激励源都是电磁振动 。大量的工 程实践也表明, 电机振动和噪声与整机的结构类型 、规 格尺寸 、设计 、制造工艺 、材料 、加工精度 、装配精度、 轴承类型 、支撑基础 、轴承支撑结构 、联轴器刚度 、供 电类型和负载特征等诸多因素密切相关, 其中制造 、安 装和支撑的刚度和阻尼是难以预测的 。但是学者们通过 优化电机的电磁设计 、改善电机的电磁激励力及优化电 机的电磁力波分布能有效降低电机的振动和噪声[23-32]。 可以认为, 电磁激励是电机主体部分的主要激励源, 针 对电磁力波的理论研究能够揭示电机振动的本质问题, 确定电磁致振的变化规律, 有效控制电机振动。

针对传统电机振动研究中电磁和机械激励耦合作用 导致响应谱线复杂的情况, 设计和制造一种电磁-机械 激励分离试验装置 。该装置将转子的支撑与定子结构分 离, 可以同时基采集轴系及整机振动, 采用通 、断电方 法可以判断电机的电磁激励响应和机械激励响应分离的 有效性 。利用该试验台架还可进行偏心 、斜槽 、槽配合 和负载等多种状态下的电磁力波和机械激励测试。

1 系统的设计与功能实现

1.1 感应电机电磁振动分析方法

电机运行时气隙磁场是由定子基波磁场及谐波磁场 与转子谐波磁场作用产生的, 因此电磁振动是感应电机 的主要激励源 。定子绕组中产生谐波, 导致气隙磁场分 布无法达到理想的正弦波, 并且谐波成分复杂, 由此产 生的电磁力波成分也相应复杂, 相同频率的力波, 在空 间上会相互作用 。 同时在振动噪声的治理中, 需要对不 同来源的频率幅值激励进行区别对待, 而实际测试过程 中, 测量的结果包含机械 、结构 、流体等不同来源的振 动, 而不同激励源的频率特性是力源识别的主要依据 。

因此, 需要对力波进行详细分析才能够深入了解电磁振 动激励源的特性。

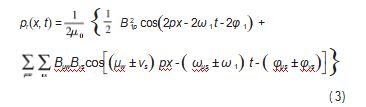

为计算电机的电磁力波, 首先要计算得到气隙磁场 分布, 然后采用 Maxwell 应力张量法计算电机的电磁力 波, 其径向和切向力波的计算式分别为:

式中: br 为径向气隙磁密; b θ 为切向气隙磁密; μ 0 为真 空磁导率。

上式中计算得到的电磁力波pr, 实际上是一种电磁 力的密度波, 其单位为 Pa, 由于文献中均称之为电磁力 波, 本文为保持和文献的说法一致, 简称为电磁力波 。简化后得到电磁力波的表达式如下。

式中: B 1p 为基波磁密; p 为磁极对数; x 为铁心圆周空间 坐标, mm; φ 1 、φμs 、φvs 为相位角, rad; Bμw 为定子绕组 齿谐波磁密; Bvs 为转子磁导齿谐波磁密; ω 1 、ωμ 分别为 同步角速度和转子μ 次谐波角速度, rad/s; μw 、vs 为定转 子谐波阶次; ωμs 为定子谐波角速度, rad/s; t 为时间, s。

本文主要研究的是感应电机的振动, 其电磁激励力 来源于电机的定子, 因此可以将整机的振动问题简化为 定子受到径向电磁力波激励下的振动问题 。 由于大部分 的中小型电机定子的结构为圆柱体形式, 铁心与电机机 座过盈配合, 绕组通过浸漆使之固定于定子槽内, 因此 将定子结构简化为圆环结构 。定子振动情况可等效为径 向电磁力波在圆柱壳上经典的薄壳问题, 薄壳理论忽略 壳体内剪切变形和转动惯量, 利用中曲面的几何特性和 厚度沿中曲面的分布规律描述壳体的运动情况 。根据本 文所要研究的电机模型, 采用 Donnell 理论来进行分析,最终得到简化后的电机模型径向如式 ( 4 ) 所示。

式中: n 为周向的模态阶数; Ω 为无量纲的频率参数; a 为内壳与外壳中性面的半径, mm; h 为定子铁心的厚 度, mm; E 为定子铁心材料的弹性模量; σ 为定子铁心 材料的泊松比。

1.2 电机选型与系统功能

由于感应电机的功率范围较宽, 结构形式多样, 为研究感应电机的电磁振动特性, 选取有代表性的电机功 率和极数, 并考虑经济性, 选取 YE2- 132 功率为 7.5 kW 的感应电机定转子槽型参数为基础参数, 同时为了保证 振动测试的灵敏性和有效性, 在原电机模型的基础上加 长铁心。

该试验装置的主要功能是能够实现电磁-机械激励 分离时不同位置的振动测试 。 同时, 该设备还能实现多 种电机性能测试, 如磁密测试 、电机定转子偏心 、变负 载测试 、联轴器不对中测试 、不同刚度联轴器振动测试、 转子横向振动及扭振测试 、定子电流和电压测试 、绕组 温升监测等 。本台架是用于测试电机激励产生的振动效 果, 因此整体的结构设计

目标为低振动低噪声。

1.3 总体设计与精度保障

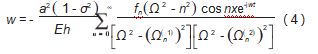

借鉴常规电机测试系统, 并根据功能要求和实验间 安装空间, 对系统进行了总体设计 。 电机试验装置整体 结构如图 1 所示。

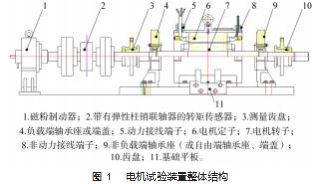

为保证电机整体振动水平较低, 同时台架为验证定 转子偏心工况, 因此对电机气隙的均匀度要求较高 。而 端盖和机座是分别加工后装配在一起的, 每个零件都有 相应的尺寸和形位公差导致的偏离, 需要对电机的整机 进行结构工艺设计, 保证关键的尺寸配合公差 。 电机的 加工和装配过程中涉及到的影响气隙均匀度的公差位置 如图 2 所示。

由于电机整体的精度传递链较长, 即使是对每个零 部件的精度严格要求, 经过传递后也会形成较大的公差。 为提高传递链的精度, 需要将其短路, 即需要分别装配后进行加工 。因此确定加工工艺为端盖与轴承座分别安 装后进行加工, 然后将两个轴承座安装在一起进行加工。 由于转子整体是一个一体的结构, 在加工时无需多次装 夹就能够实现较高的同轴度和圆度, 故转子无需特殊的 工艺设计。

此外, 为减少流体激励, 电机进行一定量的裕度设计, 取消散热风扇, 但为保证电机的运行工况和结构的 一致性, 在电机的定子绕组上增加 Pt100铂热电阻温度 传感器并实时检测定子绕组温度, 在不同的结构或者参 数测试时需将电机预热到对比工况的温度 。这样也能够 保证定子铁心和机座配合刚度稳定, 防止因定子温度 过高导致二者配合关系发生变化进而导致接触刚度发 生变化。

1.4 转子结构设计

为测量定转子气隙, 在端盖和定子之间预留一定的 空间, 因此导致轴承距变大, 同时转子总长度加长, 转 子动力学特性改变 。为提高转子的刚度, 需要在对轴进 行热处理的同时增加转子铁心部分的轴径尺寸以及增加 总铁心长。

转子整体进行动平衡校核, 动平衡的精度在转速 1 500 r/min 下小于 G0. 1 级 。转子的两端各增加一个齿盘, 用于测量转子的扭振 。为避免键连接产生较大残余不平 衡量, 齿盘采用无需键槽的涨套结构安装, 如图 3 所示。 这种结构可实现齿盘在转子轴向位置上的自由移动而改 变不平衡力矩 。为能够模拟实际动平衡, 在齿盘齿根下 部圆周方向上开有均布的圆孔, 可用于安装螺栓和垫片, 以此改变配重, 模拟不平衡以及动偏心工况。

1.5 激励分离实现方式

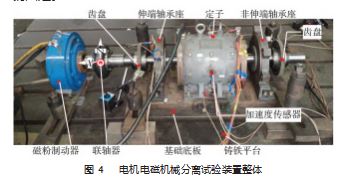

测试系统安装后如图 4 所示, 本试验台将电机端盖 (非伸端轴承座) 和机座分离, 采用座式轴承座替代原有 端盖功能 。因为端盖远离电机本体, 几乎不受电磁力的 作用, 通过测量端盖和机座的振动并对比两者数值以达 到“电磁”激励和“机械”激励的解耦 。此外, 通过运 行时突然断电进一步验证分离效果 。理论上, 为实现最 好的分离效果, 应将端盖与机座完全分离开, 但这样的结构无法保证转子在端盖上的安装精度, 因此采用大刚 度的平板将三者连接起来 。为保证支撑的刚度和两个轴 承座的同轴度, 同时为保证多次重复拆装的精度, 将座 式轴承座安装在地脚上, 在采用螺栓固定的同时增加锥 销固定。

2 激励分离效果验证

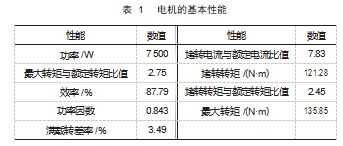

电机台架制造完成后, 对电机进行试验, 测试电机 的基本性能作为标准, 后续变更参数时进行试验对比 。 电机具体的性能如表 1 所示。

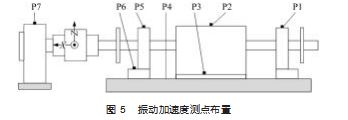

为验证台架的电磁激励和机械激励分离的效果, 测 试不同位置的振动加速度进行对比, 测点布置如图 5 所 示 。图中 X、Y、Z 分别代表了轴向 、横向和垂向 。振动 加速度传感器分别安装在点 P1~P7. 分别为非轴伸端端 盖顶部 、定子顶部 、定子机脚 、基础平板 、轴伸端端盖 顶部 、轴伸端端盖底部和磁粉制动器顶部。在电机运行时突然切断电源, 此时作用在定子上的 电磁激励力将会消失, 而电机转子在运转时由于转动惯 量的存在转速无法突变, 即由于转子和轴承之间及转子 与空气之间摩擦的机械激励仍然存在, 采用振动测试系 统测试不同测点断电前后的振动幅值变化情况, 可明确 得到试验装置的分离效果 。

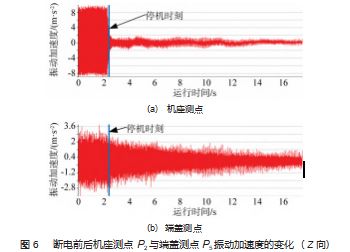

图 6 所示为端盖顶端和定子 顶部处测点在断电前后的振动加速度幅值 ( Z 向) 的时域图 。断电前, 机壳测点振动范围为±10m/s2. 而端盖测 点仅为±3m/s2 。 由图可知, 断电后机座测点加速度振幅 由±10 m/s2 几乎瞬间降至±1.5 m/s2. 而端盖的机脚处的振 动加速度缓慢减小, 说明端盖上主要承受转子旋转导致 轴承振动等机械激励的影响, 随转速缓慢下降; 而机壳 上的测点主要受电磁力波导致的振动, 受机械激励干扰 较少 (其刚度大于端盖), 导致其振动加速度幅值瞬间大 幅度下降, 这说明电磁-机械激励分离试验装置可以有 效地将二者分离开。

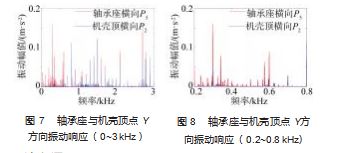

图 7 和图 8 所示分别为电机不安装联轴器和负载时端 盖 (轴承座) 和机壳顶在 Y方向的振动响应 (频域)。 由 图可知, 机壳顶与端盖的振动频谱特性区别较大 (特别 是在中低频段), 由于没有负载, 端盖仅承受空载的转子 激励, 因此幅值较小, 而机壳上承受较大的电磁激励, 因此振动幅值较大, 频率覆盖范围更广。

3 结束语

本文设计了一种感应电机测试系统, 并从功能性和 工艺性方面进行了精心设计和加工, 使得该系统具有广 泛的电机测试功能和优越的性能 (低振动 、多线程数据 采集以及温度监控等)。 在常规测试功能以外, 该系统将 电机机座与端盖分离, 并通过大刚度的底板连接, 以达 到分离电磁激励和机械激励的目的, 并采用突然断电的 测试方式进一步验证分离效果 。测试结果表明, 断电前 机座测点振动幅值是端盖振动幅值的 3 倍多, 且断电后 机座振动幅值随电磁力的消失而瞬间降至接近 0. 而端盖的振动加速度缓慢减小, 说明端盖上主要承受转子旋 转导致轴承振动等机械激励影响, 随转速缓慢下降 。结 果表明该系统完全达到了设计预期。

参考文献:

[1] GIERAS J F,WANG C,LAI J C.Noise of polyphase electric motors [M]. Calabasas:CRC Press,2006:5- 19.

[2] XU X P,HAN Q K,CHU F L.Review of electromagnetic vibration in electrical machines[J].Energies,2018:1779.

[3] TIMER P L,FAZEKAS A,KISS J.Noise and vibration of electrical machines[M].New York: Elsevier, 1989.

[4] 陈永校,诸自强,应善成 . 电机噪声的分析和控制[M]. 杭州:浙 江大学出版社, 1987.

[5] 兰华 . 永磁同步电机的电磁力波与电磁振动研究[D]. 哈尔滨: 哈尔滨工业大学,2018.

[6] YANG S J. Low-noise electrical motors[M]. Oxford: ClarendonPress, 1981.

[7] 石拓,周盼,孔志豪,等 . 永磁同步轮毂电机设计与电磁特性分 析[J]. 机电工程技术,2023.52(6):192- 196.

[8] 杨浩东 . 永磁同步电机电磁振动分析[M]. 杭州:浙江大学 ,2011.

[9] 黄国治, 曾兆炎, 罗麦 . 电机振动噪声的研究(一) [J]. 中小型电 机, 1984(3):7- 10.

[10] 第一机械工业部第八设计院 . 电机噪声控制译文集[M]. 上 海:上海电气科学研究所, 1980.

[11] NAU S L, MELLO H G G. Acoustic noise in induction motors: causes and solutions[C]//Proceedings of Industry Applications Society Forty-Seventh Annual Conference,2000.

[12] CASSORET B, CORTON R, ROGER D, et al. Magnetic noise re ‐ duction of induction machines[J]. IEEE Transactions on Power Electronics,2003. 18(2):570-579.

[13] YU S, TANG R. Electromagnetic and mechanical characteriza ‐ tions of noise and vibration in permanent magnet synchronous machines[J].IEEE Transactions on Magnetics,2006.42(4) :1335-1338.

[14] HWANG S,LEE H,KIM T,et al.The influence of electromagnet ‐ ic force upon the noise of an IPM motor used in a compressor[J]. IEEE Transactions on Magnetics,2006.42(10) :3494-3496.

[15] LE B J, LANFRANCHI V, HECQUET M, et al. Characterization and reduction of magnetic noise due to saturation in induction machines[J].IEEE Transactions on Magnetics,2009.45(4):2003- 2008.

[16] 王枫麒,于慎波,夏鹏澎,等 . 电机材料对永磁同步电机噪声影 响的分析[J]. 机电工程技术,2022.51(10):75-78.

[17] TSOUMAS I P, TISCHMACHER H. Influence of the inverter's modulation technique on the audible noise of electric motors[J]. IEEE Transactions on Industry Applications, 2014. 50(1): 269- 278.

[18] ANDERSSON A, LENNSTROM D, NYKANEN A. Influence of inverter modulation strategy on electric drive efficiency and per ‐ ceived sound quality[J]. IEEE Transactions on Transportation Electrification,2016.2(1):24-35.

[19] LIN F,ZUO S, DENG W, et al. Modeling and analysis of electro ‐ magnetic force, vibration, and noise in permanent magnet syn ‐ chronous motor considering current harmonics[J].IEEE Transac ‐ tions on Industrial Electronics,2016.63(12) :7455-7466.

[20] WU S.Vibroacoustic prediction and mechanism analysis of claw pole alternators[J]. IEEE Transactions on Industrial Electronics, 2017.64(6):4463-4473.

[21] PARK S. A Numerical prediction model for vibration and noise of axial flux motors[J].IEEE Transactions on Industrial Electron ‐ ics,2014.61(10):5757-5762.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/65399.html