SCI论文(www.lunwensci.com)

摘要:与传统脱机测量不同,在机测量为加工测量一体,零件加工完成后,程序驱动测头对零件进行测量,加工合格后再进入下一道工序,直到零件加工完成。在机测量可以实时测量零件尺寸,省去了二次测量时的重复定位、装夹等工序,还可以把测量结果作为误差补偿的数据来源,做到生产和检测一体化,提高生产速度、加工效率和加工精度,降低了次品率。以世界技能大赛日常训练的数控加工凹模零件为例,使用在机测量技术对零件进行加工、测量,加工完成后使用三坐标测量机测量凹模零件的尺寸。比较在机测量结果和三坐标测量机测量结果发现,两个测量值相差在1μm内,验证了在机测量技术满足数控加工零件的加工、测量要求。

关键词:在机测量;世界技能大赛;数控加工;三坐标测量机

ApplicationofIn-machineMeasurementTechnologyinNCMachiningPartsofWorldSkillsCompetition

LiangTuzhen1,LiuYulin2,XieLi1,GaoShan1,YiXianqin3

(1.GuangzhouElectromechanicalTechnicianCollege,Guangzhou510435,China;2.DalianUniversityofTechnology,Dalian,Liaoning116000,China;3.GuangdongPolytechnicofLightIndustry,Guangzhou510300,China)

Abstract:Unliketraditionalofflinemeasurement,in-machinemeasurementintegratesprocessingandmeasurement.Afterthepartisprocessed,theprogramdrivestheprobetomeasurethepart.Iftheprocessingisqualified,thepartwillbedeliveredtothenextprocessuntilthepartprocessisfinished.In-machinemeasurementallowsreal-timemeasurementofpartsize,eliminatingsecondarymeasurementwithrepeatedpositioning,clamping,andotherprocesses.Themeasurementresultscanalsobeusedasadatasourceforerrorcompensation,achievingintegrationofproductionandtesting,improvingproductionspeed,processingefficiency,andaccuracy,andreducingdefectrates.Inthispaper,theNCmachiningofconcavediepartsindailytrainingofWorldSkillsCompetitionistakenasanexample,andthein-machinemeasurementtechnologyisusedtoprocessandmeasuretheparts.Aftermachining,theCMMisusedtomeasurethesizeofconcavedieparts,andtheresultsofin-machinemeasurementsandCMMmeasurementarecompared,itisfoundthatthedifferencebetweenthetwomeasurementswaswithin1μm,thusverifiesthatthein-machinemeasurementtechnologymeetsthemachingandmeasurementrequirementsofNCmachiningparts.

Keywords:inmachinemeasurement;WorldSkillsCompetition;numericalcontrolmachining;threecoordinatemeasuringmachine

0引言

随着全球经济的快速发展,现在的制造业对制造零件的精度和效率有了更高的要求。机械零件在航空航天、造船及汽车工业等领域应用广泛,但是其加工和测量成本高、加工质量难以保证[1]。使得机床测头精度和质量也在不断提升,对零件的测量方法也从三坐标测量向在机测量过渡。在机测量就是以数控机床硬件为载体,附以相应的测量工具,在数控机床上完成零件几何特征测量的测量方式[2]。在机测量的测量方式有接触式、非接触式。接触式有触发式测量、接触扫描式测量,触发式测量时测头触碰被测零件表面,接触扫描式测量是测头接触被测零件表面,在零件表面滑动。非接触式测量有激光测量、视觉测量、超声测量。在机测量技术是一种快捷、有效和可行的方[3]。

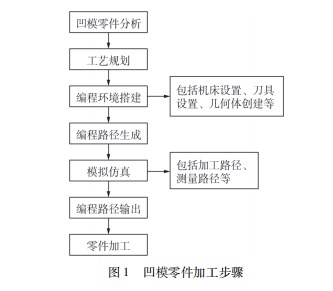

世界技能大赛是世界顶尖级赛事,被誉为“国际技能奥林匹克”,其组织机构为世界技能组织,前身为国际技能训练组织,成立于1950年,总部设在荷兰阿姆斯特丹。世界技能大赛每两年举办一届,至今已成功举办了45届[4]。本文以世界技能大赛日常训练的数控加工凹模零件为例,使用北京精雕设备进行加工.为满足竞赛零件对加工精度、加工时间的要求,凹模零件选用北京精雕设备的在机测量技术对凹模零件进行测量。该在机测量技术为国产自主研发,是集CAD/CAM技术、数控加工技术为一体的成型解决方案。该系统可实现对标准几何要素、自由曲面等特征的高精度数据抓取功能,从而确保零件加工的准确性与稳定性,检测精度可达到3μm以内。凹模零件加工步骤如图1所示。

1零件编程

1.1凹模零件编程前准备工作

零件编程是零件加工的首要环节。凹模零件编程前的工作主要是对凹模零件进行分析、做好工艺的规划,包括:(1)根据图纸、毛坯实物的尺寸,确定好在软件中毛坯尺寸大小的设置;(2)根据图纸要求并且结合现场刀具的情况,确定好凹模零件加工编程的刀具;(3)根据现场提供的机床、夹具,确定好零件装夹方案等。本次使用凹模零件编程的软件是JDSurfMill9.5团自主研发的一款专用于五轴精密加工的,该软件是北京精雕集CAM软件,不仅能够进行五轴加工工艺的规划,还具备在机测量,支持测量程序、管控程序的编写,减少生产环节人工干预。

1.2凹模零件编程

1.2.1编程环境的搭建

使用JDSurfMill9.5软件的CAM环境,依次设置机床、刀具表、几何体、几何体安装,完成编程环境的搭建,形成虚拟加工环境。首先设置机床为JDvt600,与现场所使用的加工机床一致;机床设置为整个编程流程中最基础的设置,只有在设置了合法的机床参数后,才能开始编程工作。然后设置当前刀具表,选择与现场对应的刀具,设置主轴转速、进给速度等参数。在软件中,根据导航工作条界面“创建几何体”,依次完成工件设置、毛坯设置、检查设置;接着设置几何体安装。

1.2.2路径生成及仿真

搭建好编程环境后,根据事先制定好的工艺和加工需求设置合理的参数,完成凹模零件的编程。编程时,按照粗加工-半精加工-精加工的步骤进行加工,在加工的时候采用分层环切粗加工、区域行切加工、轮廓切割等多种方式对凹模零件进行。然后通过软件的刀具路径进行仿真加工,确认所编写的程序无问题。凹模零件加工路径如图2所示。由于JDSurfMill9.5自带在机测量功能,可以把在机测量的测量程序编写出来,编写时要根据现场测头直径、长度进行设置。本次加工凹模零件,测头直径是3mm,标定方法是探测37点法,标定进给速度50mm/min,然后根据加工的情况进行测量,生成测量路径,如图3所示。完成凹模零件编程后,在软件中选择“机床模拟”然后设置好模拟速度后,直接点击开始,通过模拟主要检查是否有碰撞、过切等,如有碰撞或者过切,需要检查那里出现问题,重新生成路径,直到通过模拟没有问题后才可以进入加工环节。

2零件加工

2.1凹模零件加工准备工作

凹模零件加工前,先把毛坯装夹在机床上,然后开始对刀、标定测头工作,标定前校正测头同心度,将测头安装在机床主轴上,调整测头顶丝,通过杠杆千分表校验,使测球中心与主轴轴心线尽量对齐。测头标定的注意事项:应保证测头清洁而且安装牢固,标定时测量速度和测量零件时的速度保持一致,正确地输入测头直径、长度参数。如果出现以下情况需要标定测头:(1)第一次使用测头的时候;(2)测头上安装了新的测针;(3)测针弯曲或者测头发生碰撞的时候;(4)温度、湿度等重要环境因素变化较大的时候。如图4所示,使用杠杆千分表通过打表法检查测头安装情况。根据千分表调整直到满足精度要求,再标定测头,将标定结果输入软件中,通过软件进行补偿。测头标定的目的是减少实际测量过程中各影响要素造成的误差累积,降低测量数据的原始误差。

2.2凹模零件加工

完成加工前准备工作后,在机床控制面板上选择开始加工,凹模零件加工在加工的时候根据在机测量结果和加工余量进行半精加工,精加工的操作,直到加工满足图纸要求后进入下一道工序,如此往复,直至凹模零件加工完成。如图5所示,在机测量。凹模零件外尺寸在机测量的结果如表1所示。

3零件测量

检验零件尺寸合不合格,就需要对零件进行测量。本次凹模零件加工完成使用的测量设备是海克斯康EXPLORER04.05.04三坐标测量机,检测所依据的标准是GB/T1958-2017产品几何技术规范(GPS)几何公差。目前三坐标测量机在机械零件检测中应用最为广泛的一种测量设备[5]。三坐标测量机主要是测量准确、效率高、通用性好[6]。

3.1测量步骤

凹模零件三坐标测量机测量前准备工作,将加工好的零件放在三坐标检测室进行恒温,检测室的温度为20℃,相对湿度为50%,然后再使用干净的无尘布将零件擦拭干净,并且装夹好,其原则是保证零件不晃动、不发生位移的情况下尽可能的降低零件的夹紧力,将零件的主基准与三坐标测量机的平台平行或紧贴装夹,使零件更多的面与三坐标测量机轴平行或垂直,且零件的装夹要便于手动进行探测[7];擦拭三坐标测量机导轨、标定球等;三坐标测量机回零、选择测头、标定测头;选择测头的时候要注意,测头长度、直径大小要和在机测量的测头一致。

测量时,首先建立好零件坐标系,确定测量坐标系是重要步骤之一[8]。根据测量要求,把凹模零件的坐标系建立在零件中间位置,建立方法是面-面-面,通过三个平面来确定坐标系的位置,其中顶面为平面1位置,用来找正Z轴方向,其他两个平面6和平面7是构造出来的确定X轴和Y轴;平面6是通过平面2和平面4构造,平面7是通过平面3和平面5构造。坐标系建立完成后再开始在凹模零件外尺寸的4个平面2、平面3、平面4、平面5进行测量点,测量点的位置和在机测量点的位置一样,这样保证在机测量和三坐标测量机测量的位置一致,如图6所示,三坐标测量机测量。

测量后,需要对尺寸进行评价,输出检测报告,如图7所示。两种设备测量的位置保持一致的目的是保证测量方法相同,减少测量误差。

3.2部分程序

三坐标测量机测量凹模零件的部分程序如下:

%

加载测头/AOMOLINGJIANCETOU

测尖/T1A0B0,支撑方向IJK=0,0,1,角度=0

模式/自动

工作平面/Z正

平面1=特征/平面,直角坐标,三角形

理论值/<-0.4433,1.7485,0>,<0,0,1>

实际值/<-0.4433,1.7485,0>,<0,0,1>

测定/平面,8

触测/基本,常规,<-19.819,20.0533,0>,<0,0,1>,<-19.819,20.0533,0>,使用理论值=是

触测/基本,常规,<-18.8703,3.4124,0>,<0,0,1>,<-18.8703,3.4124,0>,使用理论值=是

触测/基本,常规,<-19.9278,-16.0009,0>,<0,0,1>,<-19.9278,-16.0009,0>,使用理论值=是

触测/基本,常规,<-0.7091,-19.218,0>,<0,0,1>,<-0.7091,-19.218,0>,使用理论值=是

触测/基本,常规,<17.1915,-18.9233,0>,<0,0,1>,<17.1915,-18.9233,0>,使用理论值=是

触测/基本,常规,<19.4619,4.7082,0>,<0,0,1>,<19.4619,4.7082,0>,使用理论值=是

触测/基本,常规,<18.8261,19.4081,0>,<0,0,1>,<18.8261,19.4081,0>,使用理论值=是

触测/基本,常规,<0.3005,20.5484,0>,<0,0,1>,<0.3005,20.5484,0>,使用理论值=是

终止测量/

……

平面6=特征/平面,直角坐标,三角形,否

理论值/<0,-0.3132,-8.6052>,<-1,0,0>

实际值/<0,-0.3132,-8.6052>,<-1,0,0>

构造/平面,中分,平面2,平面4

平面7=特征/平面,直角坐标,三角形,否

理论值/<-1.5372,0,-9.3302>,<0,-1,0>

实际值/<-1.5372,0,-9.3302>,<0,-1,0>

构造/平面,中分,平面3,平面5

……

点1=特征/点,直角坐标

理论值/<-25.0000,15,-10>,<-1,0,0>

实际值/<-25.0000,15,-10>,<-1,0,0>

测定/点,1,工作平面

触测/基本,常规,<-25.0000,15,-10>,<-1,0,0>,<-25.0000,17.0203,-9.8104>,使用理论值=是

终止测量/

……

DIM距离9=3D距离平面平面7至点点8,最短=关,无半径单位=毫米,MYM

图示=关文本=关倍率=10.00输出=两者

AXNOMINAL+TOL-TOLMEASDEVOUTTOL

M25.00000.0100-0.010025.00050.00050.0000----#----

%

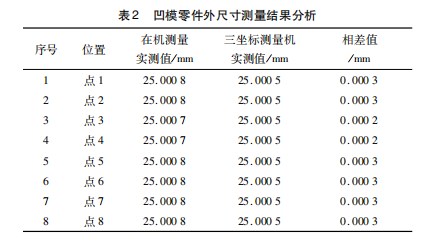

4零件分析

根据在机测量的结果和三坐标测量机测量的结果进行分析,如表2所示。由表可知,在机测量的实测值和三坐标测量机测量的实测值相差最大为0.0003mm,最小为0.0002mm,同一尺寸两个测量值相差在1μm内。所以使用北京精雕设备进行加工、测量,通过在机测量与三坐标测量结果的对比,结果表明在机测量的结果能够满足要求[9]。因此在机测量在数控加工零件中是可以满足加工、测量要求的。

5结束语

综上所述,在数控加工中,零件的夹具通常较繁琐,装夹找正及刀具尺寸的测量占用很长时间,工件装到夹具上时总是存在装配偏差,不仅加工误差大而且加工周期通常也偏长[10]。三坐标测量机虽然精度高,离线测量,但是零件在整个测量过程中可能需要多次装夹,既耗费了时间也增加误差环节[11]。加工中采用在机测量技术可以用于加工单件精密零件,还应用于批量性的异形产品加工,通过对加工部位进行测量,消除由产品装夹、流转、成型等各环节带来的非线性误差,自适应调整后续切削路径,保证加工效果的一致性。

本文以世界技能大赛日常训练的数控加工凹模零件为例,使用在机测量技术对零件进行加工、测量,然后通过在机测量的结果和三坐标测量机测量的结果进行比较,结果表明,在机测量技术在数控加工零件中是可以满足要求,相比离线测量具有成本低、加工过程可检测、无需搬运与反复装夹等优势[12],今后,以在机测量为基础的大闭环CAD、CAM等系统将成为发展的主流方向。

参考文献:

[1]梁燕振.基于五轴在机测量系统的测头半径补偿方法研究[D].秦皇岛:燕山大学,2016.

[2]王平江,雷宇晴,邹尚波,等.在机测量技术现状与发展趋势[J].组合机床与自动化加工技术,2015(7):1-4.

[3]魏国家.三元叶轮在机测量技术研究[J].风机技术,2015,57(4):64-68.

[4]刘东菊.世界技能大赛对我国职业院校人才培养启示[J].中国职业技术教育,2012(36):48-52.

[5]李大鹏,杨建成,周鹏飞.三坐标测量机在凸轮逆向工程中的应用[J].机械设计与制造,2008(6):76-77.

[6]黄桂平,钦桂勤.大尺寸三坐标测量方法与系统[J].宇航计测技术,2007(4):15-19.

[7]梁土珍,李淑映,陈柏青.基于世界技能大赛数控加工零件的测量方法及不确定度分析[J].计量与测试技术,2021,48(9):113-116.

[8]孙海龙,刘月英.叶片检测技术及在UG软件中的应用研究[J].计测技术,2017,37(S1):1-6.

[9]姜淑娟,孙兴伟.螺杆转子在机测量技术研究[J].机床与液压,2018,46(13):11-13.

[10]张倩.在机测量技术在数控机械加工中的应用[D].石家庄:石家庄铁道大学,2018.

[11]宋笑然.数控加工中形面加工误差在机测量方法研究[D].哈尔滨:哈尔滨理工大学,2012.

[12]李文龙,王刚,田亚明,等.在机测量技术与工程应用研究进展[J].航空制造技术,2022,65(5):14-35.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/65111.html