SCI论文(www.lunwensci.com)

摘要:为解决空调生产过程中工序执行不到位和关键物料用错的问题,开发了一种能够实时监控空调生产工序执行和关键物料防错 扫描的系统。该系统通过识别机组条形码,从MES 服务器获取所述机组生产信息,并根据所述MES 服务器中预设的物料编码和物 料组属性关系抓取对应的关键参数信息,再根据核对结果以及预设的关键物料信息和工序对应关系表生成所述机组工序流程。同 时,根据所述订单数量生成各机组条形码对应的工序流程,运行完成后,将所述机组的运行参数及机组运行完成状态写入PC 服务 器,从而实现监控。创新点在于实现了生产过程关键数据的自动抓取和双重核对,实现生产过程关键工序和物料自检、互检,杜绝 人员误操作影响,实现生产过程的质量信息化管控。与基于物联网的信息化系统相比,本系统完全基于服务器通信,用较低的信息 化成本解决了空调生产过程中人工作业的可靠性低的问题,响应性和鲁棒性略低但能够满足生产需求,具备大面积推广应用的前景。

Air Conditioner Production Monitoring and

Quality Information System Based on MES Server

Zhang Shuai,Yang Luping,Guan Decan,Liao Bowei,Chen Shuyi

( Gree Electric Appliances Inc.of Zhuhai,Zhuhai,Guangdong 519070.China )

Abstract:To solve the problems of inadequate process execution and wrong use of key materials in the air conditioning production process,a system capable of real-time monitoring the air conditioning production process execution and error proofing scanning of key materials is developed.The system obtains the production information of given assembling unit from MES server by recognizing the bar code of the assembling unit,the process flow of the assembling unit is generated based on the check results and the preset key material information and process correspondence table.At the same time,the process flow corresponding to the bar code of each unit is generated according to the quantity of given orders,and after the operation is completed,writing the unit operating parameters and unit operating completion status to the PC server,so as to realize monitoring.The innovation lies in the realization of automatic capture and double check of key data in the production process,self inspection and mutual inspection of key processes and materials in the production process,exemption from the impact of personnel misoperation,and realization of quality information control in the production process.Compared with the information system based on the Internet of Things,this system is completely based on server communication,which solves the problem of low reliability of manual operation in the air conditioning production process with low information cost.Although the responsiveness and robustness are slightly lower,it fully meets the production needs,and has the prospect of large-scale promotion and application.

Key words:production monitoring;MES server;error-proof scanning;quality information

0 引言

特种空调生产是典型的多品种小批量模式,容易给 企业生产过程的质量控制及工序能力分析带来困难[1]。 企业数据搜集不全,现场管理无序,会导致生产管理效 率不高[2]。比如,空调生产过程大多采用人工检验核对 方式对工序进行监控,存在多个问题。

( 1 ) 人工输入控制和检验核对方式受人员情绪状态 影响大,特别在交接班人员疲惫状态下容易出现误操作 和检验失效,操作和检验方法不可控。

(2 ) 人员发现和反馈生产过程质量异常的方式及时 性差,受人员情绪状态影响存在未反馈或滞后反馈的问题。

(3 ) 生产过程信息基本采用纸介人员填写核对方 式,过程质量信息未能有效统计和管理,不利于质量数据统计和分析。

(4 ) 以纸介质进行信息传递的生产模式,生产过程 与售后信息追溯困难,信息回溯性差。

产生上述弊端的核心原因是生产过程管控失效,针对失效的分析整改是一个从技术到管理再到技术的迭代过程[3]。针对此类弊端,行业内有基于工业互联网和物联网的生产监控智能化管理平台应用研究。工业互联网指的是将工业生产环境中的各种设备连接起来,通过网络数据传输实现设备之间的信息交换。工业互联网将传统互联网上人与人的交流扩展到人与机器、机器与机器之间的交流,通过将互联网技术融入工业机械设备,释 放生产设备的全部潜力,从而提高生产力[4]。工业物联 网整体采用浏览器/服务器架构模式,将平台框架分为3 个层次,实现分布式管理。以传感器和开关显示仪为采 集设备,通过物联网与嵌入式微处理芯片相连,进行数 据分析,并通过触控面板显示结果与输出指令,实现生 产自动监控与管理[5]。

现有研究主要依靠互联网和物联网技术开发应用平台,表现出响应快和鲁棒性高的特征,但信息成本较高。 斯蒂格勒认为信息和其他商品一样,有自己的成本,获 取信息是要付出代价的;信息可以生产出来,并会带来 正效益,生产信息与获取信息所付出的代价便构成信息 成本[6]。

本文提出一种基于服务器通信连接的低信息成本空调生产自动化监控系统,通过设置PC 服务器与MES 服 务器通信连接,扫描条码后,能自动将机组生产信息输入生产机组进行运行。避免了传统空调生产系统中由人工输入运行参数对工序、设备进行控制的弊端,同时实 现生产过程信息化,这种智能化视角下的生产过程可以 使得生产的产品质量得到有效维护,并提升生产过程的 可靠性[7]。

1 系统概述

1.1 系统总体构架

本系统的工作流程如图1所示。在机组上线前,使 用条码枪扫描机组条形码获取生产信息,从获取的生产 信息中抓取关键参数信息,并将所述关键参数信息与输 入的设定信息进行匹配核对,生成机组工序流程,并对所述设定信息以及工序完成状态数据进行存储;在机组上线后,根据生成的所述机组工序流程、存储的所述设 定信息及工序完成状态数据,进行工序自检和互检。在生产过程中针对关键工序进行自检和互检能形成完整的 质量约束和控制[8]。

1.2 系统软硬件介绍

本系统涉及的硬件包括MES 服务器、PC 服务器、条码枪、生产机组和AP 路由器,其中,MES 服务器 (生产执行系统服务器)是一套处于车间自动化设备与 企业级数据层ERP 之间的制造信息管理系统,可以实时 监控车间和设备的生产效率和瓶颈[9]。PC 服务器方面,

如利用VMware 虚拟架构和SAN 虚拟化存储技术构建高效能应用平台,能进一步提升可靠性和安全性[10] 。选用AP ( 路由器)来构建一个无线网络连接渠道,有无线网络安全风险,需进行更改路由器默认设置等技术处理[11] 。硬件系统结构如图2所示。 图2 硬件结构在生产机组上线前,条码枪通过扫描机组条形码, 根据条形码从MES 服务器上获取机组生产信息,并将所述机组生产信息传输到PC 服务器。

上述机组生产信息,是预先设置并存储在所述MES 服务器中的生产机组的生产信息数据,包括但不限于:订单数量、机组成品码、机组名称、制冷剂种类、制冷剂灌注量、冷冻油种类以及冷冻油量等。

在生产机组上线后,PC 服务器与其通信,根据所述机组生产信息启动并运行。

2 系统核心功能设计

与实现系统包含工序监控、物料扫描防错、质量流程卡信息化集成等3大功能模块。

2.1 工序设备监控技术

空调在生产过程中需要监控的重点工序有上线、抽真空、注油、灌注、电子检漏、运转测试和打包等。系统通过进行关键数据的抓取、核对和传输控制,即可实现生产自检、互检的监控。

2.1.1 上线工序监控

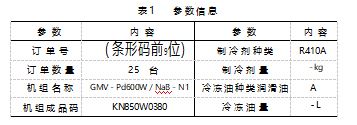

条码枪扫描机组条形码,PC 服务器通过识别条形码 前9位订单号,在MES 服务器获取机组生产信息,并根据MES 服务器预先设置的物料编码和物料组属性关系获取对应的参数信息,包括机组名称、机组成品码、订单 数量、制冷剂信息、冷冻油信息,需获得具体参数如表1 所示。

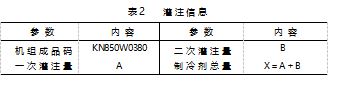

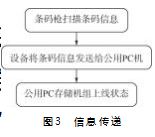

PC 服务器根据预设的机组成品码与制冷剂灌注量对应关系表,将制冷剂灌注量分解成一次灌注量、二次灌 注量,此机组对应关系如表2所示。系统核对制冷剂、冷冻油信息。具体为,人工输入设定的制冷剂种类、一次灌注量、二次灌注量、冷冻油量,PC 服务器将人工设定信息与抓取的相应参数进行匹 配核对,无核对错误报警提示,正常则进入下一步。PC服务器根据核对完成的参数与预先设置的关键物料信息和工序对应关系表自动生成机组工序流程,同时根据订 单数量生成25 台机组条形码对应的工序流程,保证后续机组一对应关系。完成参数核对和工序流程生成的同时,PC 服务器进行设定信息存储和此工序完成状态储存,为后续参数传输和工序检测做好准备具体如图3所示。

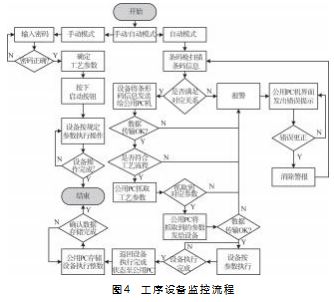

2.1.2 监控实施

整个监控实施过程如图4 所示。条码枪扫描条形码后系统进行工序自检、互检,公用服务器先检测设备运 行状态,如设备正在运行则系统报警“此工序上台机组 未操作完成”,如设备处于闲置状态则系统进行工序状 态检测,包括上道工序状态检测、本工序状态检测,检测项为“上道工序不合格”、“重复扫描报警”、“不需经过此工序”。

以注油工序为例,如工序自检、互检合格,PC 服务 器调用冷冻油参数(包括冷冻油量(Y 升)和冷冻油种 类(润滑油A)) 并把参数传输到真空注油机,真空注油机根据输入的冷冻油种类与注油机系统对应关系表自动激活对应的注油机系统,激活成功后系统亮绿灯提示 操作可操作。操作完成后,PC 服务器将运行参数和完成 状态写入存储。人工按启动按钮,机组运行,PC 服务器检测机组运行完成则把运行参数和完成状态写入PC 服务器寄存器,为后工序操作做好互检准备。其余工序的监控实施过程与主要工序的监控实施过程基本一致,在此不重复介绍。

设备监控报警时的信息有设定量异常、类型异常、无需此工序、上工序异常、本工序重复、上一机组未进行操作等,此类报警为上位机发送,设备接收报警并显示。设备能够接收上位机发送的参数信息、报警信息并 按照其参数执行。同时要求能够在其人机交互界面上主动显示并利用设备报警装置报警提示操作人员。设备未接受到上位机允许进行操作前必须处于锁定状态,设备上的触发按钮无法启动设备执行操作。多系统设备能够根据上位机下发的系统类别选择对应的操作系统,并将操作参数传递至该系统,上位机下发可执行操作命令后,仅选定系统可以执行操作,其他系统处于锁定状态。 设备与上位机通信方式应确保通信过程的可靠性,应能够避免数据丢失造成工作流程紊乱。

2.2 物料扫描防错技术

在多品种小批量的生产模式下,同一类型的空调物 料,平均有数十种,生产过程中主要依赖首检和人工核 对物料编码来防错,耗时耗力。传统改善方向为物料结 构防呆和通用化设计,防呆效果良好,但改善周期较长。 本文提出一种能快速应用的防错扫描技术,通过制造执 行系统(MES) 配备扫描枪扫描零部件条码进行识别,达到物料防错目的。

MES 通过与ERP 系统通信可以获得产品订单型号信息及物料信息,在易发生错、漏装配的工位设置MES 防错扫描点并配置扫描枪、显示器等设施。当待装配产品到达工位时,使用扫描枪扫描产品机型条码,经过系统 展开当前产品型号的物料信息(配置信息),并将待装 零部件的型号显示在显示屏上,员工通过显示屏的提示 拿取相应的零部件并扫描零部件上自带条码,进行系统校验,如果匹配错误则进行声光报警提示[12] 。本系统实现了压缩机、电机、冷凝器、电控、印刷品等重点物料的防错扫描,同时结合工序互检实现防呆 检测,保证物料使用正确性和信息的可追溯性,信息追 溯时,可以采用实用型拜占庭容错(PBFT) 共识算法保 证区块链数据信息的一致性,降低全网共识时间,充分 确保相关信息的不可篡改性和可追溯性[13] 。

2.3 质量流程卡信息化集成技术

质量作为一组固有特性满足要求的程度,有两类基 本的数据:固有特性数据和满足要求程度数据[14] 。质量 来源于产品质量形成过程的每一个环节,它涉及到产品 从研发试制、批量生产、销售及售后服务的全过程,此处特指产品从原材料到成品的制造过程质量。

质量流程卡为记录质量的工具,用于质量信息的收集、 传递、处理、反馈,确保质量信息在各部门之间更快更准确 地沟通和高效传递,为领导者做出决策,为设计和工艺人员 采取纠错措施,及时提供质量信息,从而达到早期控制和改 进产品质量,提高企业管理水平的目的[15]。

行业内的质量流程卡普遍为纸质版,依赖人工进行 记录和传递等,可靠性和效率偏低。本系统通过工序流程卡过程质量信息电子集成,革 新上岗身份证(条码识别) 自动识别代替人工签字确认 的方式,实现质量流程卡信息化集成。

3 实验证

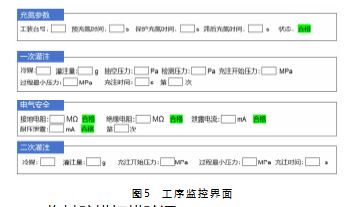

3.1 工序设备监控验证

空调机组上线扫描后依次进行充氮保护、冷媒灌注、电气安全和运转测试等工序,采用系统进行监控,所有 工序流程执行状态均显示合格,杜绝工序设备误操作和 明细错误异常,保障产品系统性能,避免异常售后投诉,提升产品市场竞争力。具体如图5所示。

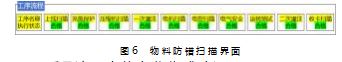

3.2 物料防错扫描验证

空调机组上线后,在生产线上依次装配压缩机、电 机、电控、印刷品等关键物料,员工扫描防错码,物料 用错时,声光报警,工序卡死无法继续进行,物料用对时,声光提升,所有工序正常进行。此系统实现了物料 防错扫描上线使用,杜绝压缩机等用错、装错异常,保证关键物料100% 使用合格率。物料防错扫描界面如图6 所示。

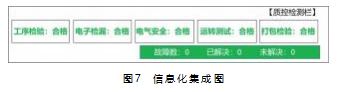

3.3 质量流程卡信息化集成验证

空调机组整个装配过程实现质量流程卡电子集成,采用系统智能核对取代人工核对签字方式。生产过程息能有效追溯,为质量管理积累数据库。具体如图7 信息化集成图所示。

4 结束语

本文以Web 系统开发为基础,创新性地研究开发了一套集工序监控、物料防错和质量信息集成等功能为一体的空调生产监控系统。区别于高应用成本的物联网系统,用较低的成本就解决了生产过程中的人员可靠性足问题,应用结果表明:

( 1 ) 工序检验能解决人工检验失效和低效的问题, 现阶段主要对重点工序进行检验,如抽真空、灌注和检 漏等,后续将逐步实现全工序信息化检验。

(2 ) 物料防错扫描能彻底杜绝关键物料用错,实际 生产过程中,还可以配合装配防呆或物料通用化选型设计充分来保证生产一致性。

(3 ) 质量流程卡信息化能解决质量信息传递慢和可 靠性低的问题,提升质量管理水平。

参考文献:

[1]张根保,李立章,冉琰,等.多品种小批量生产模式下基于相似 元的工序能力分析[J].工程设计学报,2018.25(1):18-26.

[2 ] 崔梓华.多批少量精密空调生产MES 设计与实施[J]. 电子 技术与软件工程,2021(4):190-193.

[3]姜涛,刘昌奎,张晓艳,等.失效分析的特点及其与质量管理 的关系[J ].新材料产业,2020( 1 ):34-39.

[4]韦留坤.基于工业互联网技术的空调生产线中控系统设计与 实践[J].现代工业经济和信息化,2022.12(6):85-87.

[5]滕振芳,李洁.基于物联网的注塑装备行业生产监控智能化 管理平台[J].合成树脂及塑料,2020(4):63-67.

[6]栾旭伦,周鹏.企业信息管理成本及其控制策略研究[J].情 报探索,2013 (8 ):8-12.

[7 ] 王晓蕾,牛春波.智能制造视角下生产过程信息化研究[J]. 电脑迷,2018 (6 ):120.

[8]刘晓冰,李雯,郭毅,等.基于质量追踪溯源理论的机车产品 安全质量管理系统研究[J ].工业工程与管理,2013.18 ( 1 ):6-12.

[ 9 ] 成永泉,夏梦芝,颜一多.基于MES 的车间生产效率监控系 统设计[J ].机电工程技术,2022.51 (6 ):127-130.

[ 10 ] 杨威.构建PC 服务器的高效能应用平台[J ].浙江电力, 2012.31 (2 ):65-68.

[11]吴晶.计算机无线网络安全技术的应用研究[J].无线互联 科技,2020.17 (20):16-17.

[ 12 ] 邱瑞华.电子信息扫描物料防错防呆的应用研究[J].电脑 与电信,2015 (9 ):63-64.

[ 13 ] 范立南,张志雷,赵宏伟.基于区块链技术的农产品信息追 溯系统模型研究[J].物流科技,2020(12):11-12.

[14]闫俊强.产品质量大数据发展的现状、问题及对策[J].质量 探索,2018.15 (4 ):52-57.

[15]王瑞栋,孔方桂.构建高效质量信息反馈流程提升企业质 量管理水平[J].机械管理开发,2012(2):130-131.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/64992.html