SCI论文(www.lunwensci.com)

摘要:针对某火电锅炉导汽管下方连接的疏水管角焊缝断裂的问题,对疏水管和焊缝区域取样进行了化学成分分析、能谱分析、金 相检验、硬度测试和断口微观分析等试验,最终得出了角焊缝断裂的性质和原因。结果表明:疏水管化学成分符合ASME SA-213 标准规定,焊缝断裂与疏水管母材无关;焊材使用与设计相符,焊缝硬度也未见明显异常,但不能排除是否存在焊缝外观不当、焊 层金属厚度不足的问题;断口附近组织中存在较多的蠕变孔洞和微裂纹,与蠕变断口特征相符。综合分析得知,焊缝断裂性质为蠕 变断裂,引起其断裂的原因为高温长时间运行下,焊缝区域受到较高的应力,加之焊缝区域整体强度不足,导致焊缝区域形成蠕变 孔洞及微裂纹,裂纹扩展最终引起了焊缝蠕变断裂。

Cause Analysis on the Fracture of Fillet Weld of Drain Pipe in Thermal Power Boiler

Teng Zhiyong1.Ma Qinzheng2.Liu Xianliang2

( 1.Guoneng Inner Mongolia Hulunbuir Power Generation Co.,Ltd.,Hulunbuir,Inner Mongolia 021025.China;

2.Suzhou Nuclear Power Research Institute Co.,Ltd.,Suzhou,Jiangsu 215004.China )

Abstract:In view of the problem of fillet weld fracture of drain pipe connected below the steam conduit of a thermal power boiler,the chemical composition analysis,energy spectrum analysis,metallographic inspection,hardness test and microscopic analysis of fracture surface are conducted on the drain pipe and weld area samples,and the property and cause of the fillet weld fracture are obtained.The results show that the chemical composition of the drain pipe meets the ASME SA-213 standard,and the weld fracture is independent of the train pipe;the use of welding consumables is consistent with the design,and there is no obvious abnormality in the hardness of the weld,but it cannot be ruled out whether there are problems of improper appearance of the weld and insufficient metal thickness of the weld layer;there are more creep holes and microcracks in the metallographic organization near the fracture,which is consistent with the creep fracture characteristics.Comprehensive analysis knows that the fracture property of the weld is creep fracture,the reason for the fracture is that the weld area is subject to high stress under high temperature and long time operation.In addition,the overall strength of the weld area is insufficient,resulting in the formation of creep holes and microcracks in the weld area,the crack propagation finally causes the weld creep fracture.

Key words:drain pipe;T91;12Cr2Mo;intergranular crack;creep fracture

0 引言

火电锅炉设备系统复杂,在温度或结构变化区域存 在大量的异种钢焊接,高温部件的异种钢焊接接头时常出现失效的情况,给机组的安全运行带来隐患[1-3]。异 种钢焊接失效案例中,最为常见的是铁素体和奥氏体钢的焊接失效,因此人们对于其失效方面的研究也相对较多[4-8 ],但对于同类别不同组别的异种钢焊接接头失效问题的研究相对较少。因此,针对某些特殊的接头失效案例进行研究,有助于为行业技术人员解决同类问题提供参考。

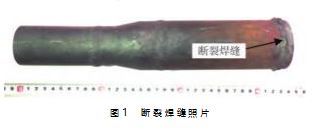

某600 MW 超临界火电锅炉高压导汽管材料为9Cr型马氏体耐热钢P91.高压导汽管下方焊接有方形接管座(材料牌号12Cr2Mo),疏水管(材料牌号T91 ) 插入接管座和导汽管的孔内形成插套焊,焊材采用与接管座材料12Cr2Mo 成分相近的焊材根据DL/T 752—2010 标准规定,上述焊接属于B- Ⅱ 和B-Ⅲ的同类别不同组别的异种钢焊接。机组在运行约6 × 104 h 时,高压导气管下方疏水管沿接管座角焊缝处发生断裂,图1所示为断裂脱落的疏水管照片。焊缝断裂后,电厂立即对疏水管进行了更换。本文对断裂的带有部分焊缝的疏水管及焊缝取样进行了试验分析,以探究焊缝开裂的原因,为后期的安全运行及监督提供参考。

1 分析方法

通对宏观检查断裂的疏水管焊缝,初步判断焊缝断 裂的原因。根据宏观检查结果,对疏水管及焊缝取样进 行疏水管化学成分分析、焊缝能谱分析、金相检验、硬 度测试、断口微观分析等试验,结合疏水管的服役时间 及工况等,对焊缝开裂原因进行综合分析。

分析过程中主要采用OPTIMA2100DV 型全谱直读等 离子发射光谱仪对疏水管进行化学成分分析,采用 ZEISS Sigma 300 场发射扫描电子显微镜对焊缝进行成分 半定量分析以及断口微观分析,采用Zeiss Axiovert 200 MAT 倒置万能材料显微镜进行金相检验,采用HVS-50Z 自动转塔数显维氏硬度计进行焊缝硬度测试。

2 试验内容及结果

2.1 宏观检查

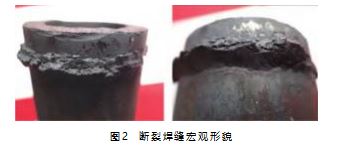

图2所示为断裂疏水管焊缝处宏观形貌。整个疏水 管沿角焊缝断裂后与接管座分离脱落,断口粗糙不平, 无明显塑性变形,呈脆性断裂特征;断口颜色与焊缝表面颜色相同,呈高温氧化后的灰黑色。

2.2 化学成分分析

疏水管脱落后,在现场立即对疏水管进行了更换, 但接管座部分未更换,因此未能对接管座进行取样分 析,仅对脱落后的疏水管和所带焊缝进行分析。表1 所示为疏水管取样化学成分分析结果,表中同时列出 了ASME SA-213 对T91 化学成分的要求。由表可知, 疏水管材质为T91.其化学成分符合ASME SA-213 标 准规定。

2.3 焊缝能谱分析

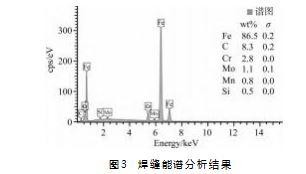

考虑到焊缝较窄,取样进行化学分析有困难,采用 扫描电子显微镜及能谱分析系统对焊缝进行元素半定量 分析,结果如图3所示。由图可知,焊缝中Cr、Mo 含量 与12Cr2Mo 成分接近,与设计焊材相符,可排除焊材错 用的问题。

2.4 金相分析

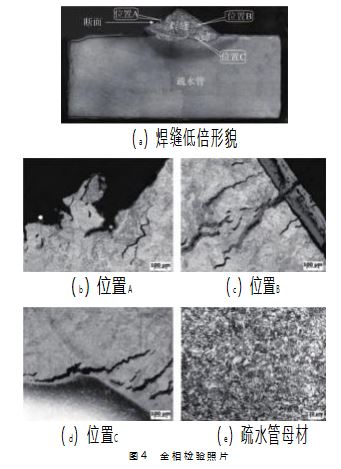

在焊接接头处切割带接头的纵向试样,进行焊接接 头金相检验,结果如图4所示。由图可知,断口位于焊 缝上,微观上呈沿晶断裂,焊缝金相组织为回火贝氏体; 断口附近、焊缝中心及近熔合区都发现大量的沿晶裂纹, 裂纹均分布在焊缝上,未扩展至疏水管母材;疏水管母 材显微组织为回火马氏体,晶粒度约为9~ 10 级,未见 明显组织的组织老化等异常。

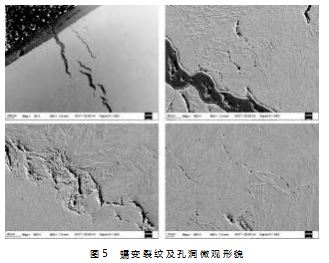

图5所示为焊缝上某条主裂纹边缘及裂纹尖端扫描 电镜下的微观形貌。由图可知,在主裂纹边缘及裂纹尖 端区域均存在大量的沿晶蠕变孔洞及微裂纹。

2.5 硬度测试

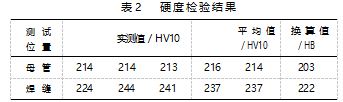

在上述金相试样表面进行接头维氏硬度测试(试样较 小,不符合布氏硬度测试要求),结果如表2所示。由表 可知,疏水管母管硬度值平均约为214 HV,焊缝硬度平均 约为234 HV,焊缝硬度高于T91 疏水管母材硬度。依据 GB/T 33362—2016《金属材料硬度值的换算》,将上述硬 度值换算为维氏硬度,疏水管母材硬度和焊缝硬度分别约 203 HB 和222 HB。参考机组安装时的使用标准DL/T 438 —2009《火力发电厂金属技术监督规程》中规定的 12Cr2Mo (等同牌号P22 ) 焊缝硬度下限不低于母材,上 限不大于241 HB,可以看出焊缝硬度并无明显异常。

2.6 断口微观分析

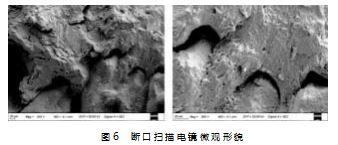

图6所示为断口取样在扫描电镜下的微观形貌。由 图可知,断口表面粗糙不平,表面被氧化物覆盖,微观 形貌难于分辨,但可见较多的孔洞状撕裂特征。

3 分析讨论

分析上述检验试验,主要结论如下。

( 1 ) 疏水管材质为T91.其化学成分、金相组织和硬度值均符合ASME SA—213 标准要求,且断裂位置均 位于焊缝上。可见,疏水管母材材质本身与本次焊缝断裂无关。

(2 ) 焊缝成分与设计焊材相符,不存在焊材错用的问题,且焊缝区域硬度值正常。因焊缝整体形态已经不 完整,不能排除是否存在焊接外观不良、焊层金属厚度不足等可能导致焊缝整体强度不足的问题。

(3 ) 金相检验发现,断口为沿晶断裂,断口附近、焊缝中心及近熔合区都存在较多与断面基本平行的微裂 纹,微裂纹也均为沿晶形态。在扫描电镜下观察,裂纹边缘及尖端均可见大量的沿晶蠕变微裂纹。上述特征符 合金属部件高温蠕变断裂的典型特征[9-11] 。

(4 ) 金属材料在一定的温度和应力的长期作用下所发生的缓慢塑性变形称为蠕变,当碳钢件的工作温度在300 ~350 ℃,合金钢件的工作温度超过350 ~ 400 ℃ 时, 在应力作用下就会发生蠕变[12] 。蠕变断裂是材料发生蠕变后,直至断裂失效的行为,是合金中常见的高温失效情况之一[13] 。影响蠕变断裂的因素包括材料类型、材料 型式、热处理、化学成分、温度及应力等[14-15 ] 。在高温 高压下服役的金属零件不可避免地会产生蠕变断裂失效的情况,当应力达到材料的蠕变极限时,就会发生蠕变断裂[16] 。火电厂高温部件有规定的有限使用寿命,在该 使用时期内允许材料发生一定的蠕变,但如果它承受的 温度和应力水平高于设计选定的温度和应力,则材料将 遭受比设计情况下更高的蠕变速率,导致在早于规定的 使用寿命期内发生蠕变破坏。主断口边上有较多的蠕变 孔洞和二次裂纹,是判断金属材料发生蠕变断裂的一个 重要特征,这与本次金相检验和断口微观分析的结果相 符合。

综上可见,本次焊缝断裂性质为蠕变断裂,引起其 断裂的原因为失效部件在高温长时间运行下,焊缝区域 受到较高的叠加应力(膨胀应力、热应力、振动产生的 机械应力等),加之焊缝区域整体强度不足,导致焊缝 区域形成蠕变孔洞及微裂纹,裂纹扩展最终引起了焊缝 蠕变断裂。

4 结束语

为了分析疏水管角焊缝断裂的原因,对疏水管和焊 缝区域取样进行了化学成分分析、能谱分析、金相检验、 硬度测试和断口微观分析等试验,通过上述理化性能检验及分析,得出如下结论。

( 1 ) 焊缝选材符合设计要求,不存在材质错用的问题,但不能排除是否存在焊缝外观不当、焊层金属厚度不足的问题。

(2 ) 本次焊缝断裂性质为蠕变断裂,引起其断裂的原因为高温长时间运行下,焊缝区域受到较高的应力, 加之焊缝区域整体强度不足,导致焊缝区域形成蠕变孔 洞及微裂纹,裂纹扩展最终引起了焊缝蠕变断裂。

参考文献:

[ 1 ] 龚宏强,刘宾.高温受热面马/奥异种钢接头泄漏原因分析与预防[J ].焊接技术,2020.49 ( S1 ):77-81.

[ 2 ] 孙伟,葛萍,秦萍丽.SA-213T91 + SA-213TP347H 异种钢接头失效分析[J ].锅炉制造,2015 ( 2 ):27-29.

[ 3 ] 杨超,石仁强,杨贤彪.锅炉F-A 异种钢接头早期失效统计分析及防控措施[J ].锅炉技术,2021.52 ( 2 ):50-54.

[ 4 ] 王萍,曲瑞.电站锅炉异种钢焊接接头失效问题浅析[J].锅炉制造,2021 ( 1 ):45-46.

[ 5 ] 韩光海.电站锅炉12Cr1MoVG + TP347H 异种钢接头管的开裂原因分析[J ].机电工程技术,2020.49 ( 3 ):221-223.

[ 6 ] 王建光.TP347HFG/12Cr1MoVG 异种钢焊接接头开裂原因[ J ].理化检验:物理分册,2022.58 (5 ):44-47.

[ 7 ] 杜宝帅,金树生,张忠文,等.T91/TP347H 异种钢焊接接头开裂失效分析[J].电焊机,2021.51 ( 12 ):46-49.

[ 8 ] 周洪洋,原永亮,赵勇,等.长时服役TP347H/12Cr1MoVG 型异种钢焊接接头失效行为研究[C]//2021 年全国金属材料失效分析专题培训研讨会论文集,2021:34-37.

[9]杨超,杨庆旭,石仁强.主蒸汽取样管焊接接头开裂分析[J].焊接技术,2020.49 ( S1 ):161-164.

[ 10 ] 吴跃.超临界机组P91 管道焊接接头IV 型蠕变断裂分析[ J ].热加工工艺,2019.48 ( 13 ):168-171.

[ 11 ] 王康康,王小威,温建锋,等.蠕变断裂:从物理失效机制到结构寿命预测[J ].机械工程学报,2021.57 ( 16 ):132-152.

[12]李彦林.锅炉热管失效分析及预防[M]. 北京:中国电力出版社,2006.

[ 13 ] 陈传尧.疲劳与断裂[M ]. 武汉:华中科技大学出版社,2002.

[ 14 ] 张效成,宫建国,轩福贞.基于机器学习的蠕变断裂寿命预测方法[J ].压力容器,2021.38 (7 ):48-57.

[ 15 ] 缪克基,刘建峰,尹阳阳,等.火电厂中铁素体/奥氏体钢焊接接头的蠕变断裂行为研究进展[J].机械工程材料,2022.46 ( 3 ):1-6.

[ 16 ] 周长璐,廖玮杰,唐斌,等.蠕变断裂寿命预测方法研究进展 [ J ].铸造技术,2022.43 (4 ):245-252.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/64864.html