SCI论文(www.lunwensci.com)

摘要 :在热冲压生产中, 模具的冷却和冲压件质量密切相关, 冷却效果越好, 冲压件的随形冷却水道冷却效率越高 、模面温度均 匀性越好 。冷却水道的设计需要考虑水道的分布间距及其随形程度, 有较高的设计难度 。 因此, 基于 NXOPEN 二次开发技术, 在 NX8.5 平台上开发了一套热冲压模具随形冷却水道设计系统 。采用线性近似约束优化算法优化水道起点和终点位置, 保证了水道 分布的均匀性; 采用离散点集凸包算法及角度扫描拟合方法, 计算出适合深钻加工的随形水道走向, 并自动完成水道的绘制, 大 大地缩短了人工水道设计的时间, 提高了效率。

Algorithm and Implementation of Conformal Distribution of Cooling Water Channels for Hot-stamping Dies

Zeng Jicong, Zhou Chi, Zheng Jingqiang

(School of Mechanical and Automotive Engineering, South China University of Technology, Guangzhou 510641. China) Abstract: In the processes of hot stamping, the cooling of the die is closely related to the quality of the formed parts . The conformal cooling channel has the characteristics of high cooling efficiency and good temperature uniformity of the die surface , but it is very difficult in designing its spacing distribution in a die insert. A set of conformal cooling channel design system for hot stamping die is developed on the platform of NX. In the system, the linear approximate constraint optimization algorithm is used to optimize the start and end points of a runner to assure the even distribution of runners. Using the convex hull algorithm and angle scanning fitting method, the section curves of die surface is fitted to several straight lines. Straight cooling water channels based on these lines are suitable for deep drilling processing and also conformal to complex surfaces.The cooling water channel design system developed greatly shortens the time of water channel design .

Key words: hot stamping die; conformal cooling channel; secondary development

0 引言

热冲压是将高强度板加热到 880 ~ 950 ℃进行冲压成形, 成形后在模具内部以 20 ~ 300 ℃/s 的冷却速度快速 淬火冷却, 使得奥氏体转变成了马氏体, 从而获得强度 超过 1 000 MPa 的冲压件[ 1] 。因此, 在热冲压生产中冷却 是一个重要的问题, 冷却效果的优劣对零件的成形质量 有重要影响[2]。

深孔钻和 3D 打印技术是目前最常用的两种模具冷却 水道的制造方法[3] 。3D 打印技术可以成形复杂空间形状 的冷却水道, 但其制造成本高, 结构强度较低, 主要以 镶件形式应用于塑料型腔模具中[4] 。热冲压模具由于水 道多, 面积大, 对于模具强度要求高, 用 3D 打印技术难 以满足[5] 。 因此在热冲压模具中通常采用深孔钻的方式 进行冷却水道加工[6] 。深孔钻技术成熟, 加工成本低, 但是因为受到钻孔工艺的限制, 只能用直线深孔连接成 水道[7] 。 当模具工作面为空间自由曲面时, 如果要用直线水道来拟合复杂曲面, 并让水道分布均匀, 具有较大 的设计难度 。具体体现在: ( 1 ) 因为采用深孔钻进行加 工, 一般情况下, 每条水道最多分为 3 段, 否则会带来 制造成本的上升和密封性的问题; (2 ) 水道必须能满足 随形的要求, 到工作面的距离要大致相等; (3 ) 为了保 证冷却效果, 水道之间尽量均匀分布。

目前国内外在这方面均有研究, H Karbasian 等设计 了 3种热冲压成形模具冷却管道[8], Lim 等[9] 提出了通过 能量平衡原理设计管道, 但是这些方法都存在工作量大 且不宜加工等问题 。为了解决这些问题, 本文提出了水 道随形排布算法, 并通过 NXOPEN 二次开发技术, 在 NX 平台下开发了相应设计工具, 实现了热冲压模具水道 设计的自动化, 经大量实例应用, 证明了该方法的有效性。

1 镶块冷却水道排布算法

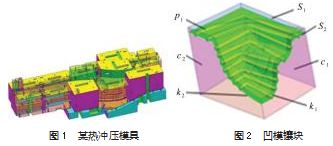

体积庞大, 结构复杂的热冲压模具通常会分为多个 镶块分别制造[ 10], 如图 1 所示 。图 2 是其中单个镶块的水路分布, 其中 S 1 为工作面, S2 为水道设计面 。水道设计 面 S2 是将 S 1 向镶块内部偏移一定距离所获得的, 目的是 保证水道和模具工作面保持一定的距离 。p 1 为水道, c 1、 c2 为水道加工面, k 1 、k2 为水道口分布曲线, 是 S2 和 c 1、 c2 相交获得, 用于设计水道分布点。

水道设计主要流程如下。

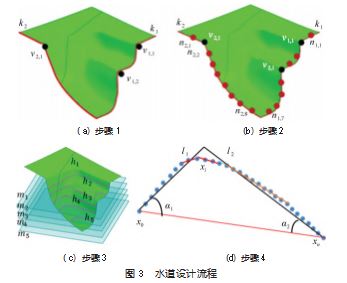

( 1) 在 S2 与端面的交线 k 1 、k2 上取点, 作为水道的 起始和终止点 。为了保证冷却效果, 曲面大曲率处必须 要有水道分布, 故首先要获取曲线上曲率峰值点 (圆角 点)。 图 3 ( a) 中 v 1. 1 、v 1. 2 、v2. 1 等点即为圆角点 。然后以 圆角点为基准向两边按推荐距离取点 n 1. 1 、n 1. 2 ……, 初 步取点后建立优化器进行点的优化, 使点分布均匀, 如 图 3 (b) 所示。

( 2) 用过水道起始点和终止点的平面 m 1. m2. …, m5 截取曲面 s2. 得到曲线 h 1. h2. …, h5. 如图 3 ( c) 所示。

( 3) 对这些曲线 hi 进行拟合 。图 3 (d) 所示为其中 一条曲线 h3. 用 2 段直线对其进行拟合, 并在这条直线 的基础上生成水道 。对所有的曲线 hi 进行类似处理, 用 1~3段曲线进行拟合, 即可生成这个镶块所有的水道。

在上述算法中, 最关键的技术点为以下两点。

( 1) 水道起始点和终止点的自动分布 。水道的起始 和终止点决定了水道分布的均匀性 。因此, 在满足水道 加工间距和最小分布密度的要求下, 需要让水道尽量均 匀分布, 以获得均匀的冷却效果。

( 2) 水道走向的拟合 。根据深孔钻加工方式的特点, 需要用 1~3段直线来拟合一段曲线, 并使得拟合误差最 小, 从而取得较好的随形效果 。从加工成本出发, 优先 选择 1段和 2段的直线来拟合, 只有在 1、2段直线段不 满足误差的情况下, 才用 3段直线段来进行拟合。

2 水道点分布算法

水道点排布的关键在于, 在满足实际要求的水道间 距前提下, 尽量使其均匀分布 。对于水道的排布间距及 位置, 制造的要求如下。

( 1) 水道间距 d 应满足最小和最大间距的要求 。 以 水道直径为 8 mm 为例, 要求的水道间距为 18~20 mm。 小于 18 mm, 其两端的胶圈和沉头部分有可能出现干 涉; 大于 20 mm, 水道间距过大, 冷却效果不好。

( 2) 水道点与模具加工面边缘的距离应不小于13 mm。

( 3) 曲线上曲率半径较小处 (通常为圆角部分, 默 认值 3.5 mm, 可根据需要调整) 必须要分布水道, 以保 证冷却效果。

根据上述水道点的分布要求, 本文的水道点分布算 法分为两个部分: 分布点的初始化和进一步的优化 。 2.1 分布点的初始化

( 1) 在曲线曲率半径大于 3.5部分分别获取曲率最大 值点, 为圆角点 v5 、v8.

( 2) 以圆角点 v5 、v8 为起始点, 沿曲线按等距 18 mm 弦长取点, 取得初始点集, 如图 4所示。

( 3) 若无圆角点, 则以曲线起始点和终止点为起点, 向曲线中间利用黄金分割算法按等距 18 mm 弦长取点[11] 。

2.2 点分布优化

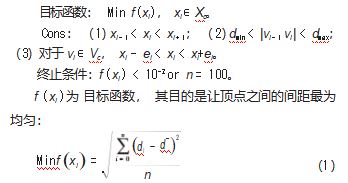

初步取点之后存在长度不均匀的自由段 fSeg和边界段 eSeg, 须对初始点集优化使其分布均匀。建立如下优化模型。

其中: 水道点集 Xc = { xi |xi 为vi 在曲线上的参数 }, xi的初始值为分布点初始化所获得的初始值; 圆角点集

Vc = {vi |vi 为圆角点}; di = |vi - 1 vi |, 为两个水道点之间的距离; dˉ为所有 di 的平均值; dmin 和 dmax 分别为点的最小 最大距离; ei 为圆角点位置偏差。

约束 1: 点顺序约束, 保证所有点按初始顺序排布; 约束 2: 点距约束, 保证水道点的间距在 (dmin, dmax ) 内; 约束3: 圆角点约束, 圆角点只允许在小范围内波动。

优化的终止条件为f (xi ) < 10-2 或者计算的次数大于 1 000 次 。最终获得的结果点集, Xc = { xi }即为优化后的 水道点的曲线参数 。根据这些参数, 在曲线方程中计算 对应的点坐标 。分布对 k 1 、k2 这两条水道口分布曲线进 行上述处理, 即可获得水道点的起始和终止点分布。

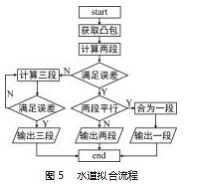

3 水道拟合算法

过水道的起始点和终点的平面与水道分布面的相交 线即为该条水道的随形路径, 理论上要达到最佳的冷却 效果应该将水道设计为与交线完全重合, 即完全随形, 但是由于水道的实际加工方式为机床打孔, 无法加工出 完全随形的水道, 故只能用直线拟合曲线[ 12] 。拟合算法 流程如图 5 所示 。 由图可知, 由于在加工过程中, 受到 深孔钻加工工艺的限制和成本的考虑, 本算法优先采用2 段水道拟合 。 只有在两段水道拟合不能满足精度要求的情况下, 才进行第 3 段直线的拟合。而 1 段水道的情况实际上是 2 段水道拟合的一个特例, 如果 2 段拟合后发现所得的两段水道平行, 就将其合并为 1 段水道。

在拟合流程中, 两段直线拟合算法是其关键, 列出 了具体的拟合算法如下。

两段直线拟合算法

Input: 离散点集 P, 初始角度 α 1s, α 2s, 误差 Tol, 终止角 度 α 1e, α 2e, 扫掠步距 Δ

具体拟合步骤如下。

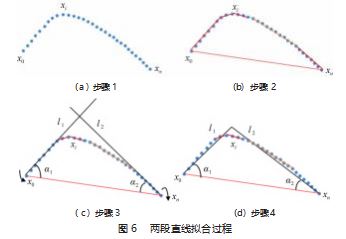

( 1 ) 将曲线离散化 。将曲线按间距 0.5 mm 取点, 将 局限离散化为离散点集 P 。如图 6 ( a ) 所示。

( 2 ) 计算离散点集 P 的凸包[ 10] 。通过 Graham 扫描法 获取点集 P 的凸包 H, 如图 6 (b) 所示 。将过起始点 x0 和终止点 xn 的两条边界线 l 1. l2 作为拟合直线的初始位 置, 如图 6 ( c ) 所示 。 目标拟合线段存在于 l1 、l2 及x0xn 所围成的三角形区域内 。计算凸包的目的是为了限制扫 描的范围, 从而提高计算精度, 并避免出现一些无效解。

( 3 ) 扫描 。l 1 和 l2 分别绕 x0 和 xn, 向着直线x0xn的方 向旋转, 每次旋转一个角度, 比如 0.5°, 每次旋转的角 度值可以视具体精度需要而定 。每次旋转后, 采用最小 二乘法获取最佳拟合曲线[], 并计算曲线离散点到最近线 段的距离方差 σ i 。计录最小方差 σ min, 如果该次循环的 方差 σ i 小于最小方差 σ min, 则将 σ min 设为 σ i, 并计算对 应的旋转角度。

( 4 ) 如此循环, 结束后, 方差最小值 σ min, 对应旋 转角度的直线即为目标拟合线。

( 5 ) 若两段直线拟合无法达到拟合精度, 则需拟合 第 3 条线 。第 3 段直线的拟合方法, 是在两条直线的基础 上, 将不满足距离要求的点筛选出, 再对其进行一次单 直线拟合, 最终得到 3 条拟合线。

4 应用实例

自程序开发完成后, 已经采用本软件进行了大量的 热冲压模具水道设计 。图 7 所示为 4 个应用实例 。图中展 示了 4 个模具镶块的水道设计结果 。每一个镶块包括水 道最终成型图及最大偏差水道拟合图 。可以看到计算出来的水道为一段, 两段和三段的情况。为了结果简洁, 每 一个镶块仅挑选出误差最大的水道, 展示其拟合的情况。

图 7 中各个镶块的拟合误差如表 1所示 。表中显示了 各个镶块水道拟合最大误差 、方差以及平均误差 。最大 误差为一个镶块中拟合水道中偏离原曲线的最大距离, 方差及平均误差为模型所有水道的分析结果 。在表中, 实例 1 中最大误差约为 7.48 mm, 相对来说较大, 这是因 为此模具工作面中有一小段小凸面, 拟合后的直线与其 有较大的间距 。这有可能会导致工作面对应的凸起部分 冷却效果劣于其他位置 。但是在实际设计中, 这种情况 也不会将水道向工作面偏移, 因为这会导致水道距离其 他位置的工作面过近, 带来加工风险 。通常可以通过增 加局部区域的水道密度来弥补, 即可以通过减少对应位 置水道的起始点和终止点距离来补偿。

除了实例 1 的局部误差较大之外, 表 1 中的其他最大 误差均小于水道直径 4 mm, 且平均误差最大为 1.7 mm, 拟合精度可以满足工程需要。

5 结束语

本文在 NX平台上开发了热冲压模具冷却水道的智能 排布系统。该系统基于线性近似约束优化算法, 以相邻水 道间隔为设计优化变量, 以水道点的均匀分布为优化目标, 建立了水道点分布的优化算法, 保证了水道的均匀分布。 同时, 还采用离散点集凸包算法及角度扫描拟合方法, 建 立了多段直形水道拟合随形曲线的水道分布算法。大量的 设计实例证明, 基于上述算法所开发的系统, 可以较好地 解决复杂型面的随形水道设计问题, 软件的自动化设计方 式还有效地提高了模具水道的设计效率。但是此智能排布 系统还是存在一定的弊端的, 如对于模面结构突变比较 多的模具, 3 段直线难以很好地拟合 。故对于结构相对 简单点的热冲压模具, 本文所设计的模块是完全可行的。

参考文献

[1] 王春涛,白植雄, 贾永闯 . 热冲压模具钢发展现状与趋势[J].模 具制造,2017.17(9): 93-97.

[2] 耿吴宾,崔青玲,梁佳伟,等 . 无钛热冲压成形钢的连续冷却与 等温转变规律[J].金属热处理, 2021.46(12):149-155.

[3] 黎文峰,刘琼,陈连锋 .模具趋形水道的制造方法探讨与研究 [J].模具制造,2018.18(12): 65-67.

[4] 王强华,史兴华 . 3D 打印在增强塑料制造中的应用[J].上海建 材, 2022(6):5-9.

[5] 谢仁古丽 · 麦提图尔荪, 李楠,乌日开西 · 艾依提 . 3D 打印工 艺参数对 TPU 试样力学性能的影响[J]. 机电工程技术,2023. 52(3): 30-33.

[6] 黄树发,陈礼仁,张永聪,等 . 粉末冶金微型螺旋齿轮成形工艺 及模具结构设计[J]. 机电工程技术,2022.51(9):52-54.

[7] 杨莉 . 随形水道注塑模优化设计和镶件的 SLM 制作研究[D]. 兰州:兰州大学 . 2018.

[8] M NADERI, M KETABCHI, M ABBASI. Analysis of microstruc⁃ ture and mechanical properties of different high strength carbon steels after hot stamping[J].Journal of Materials Processing Tech ⁃ nology, 2011.211(6):1117-1125.

[9] Wooseung Lim, Hongseok Choi, SeokyoungAhn, et al. Cooling channel design of hot stamping tools for uniform high-strength components in hot stamping process[J]. Advanced Manu-facture Technology,2014(70):1189-1203.

[10] 李子豪 . 多水道热冲压模具冷却系统设计及优化[D]. 长沙:湖 南大学,2022.

[11] Zhang Liang, Berisha. A parametric model of umbilical cable with siemens NX considering its reliability[J]. IFAC-Papers On⁃ Line. 2021(54): 187-192.

[12] An, Phan Thanh, Huyen. A modified Graham′s convex hull algo ⁃ rithm for finding the connected orthogonal convex hull of a fi ⁃ nite planar point[J]. Applied Mathematics and Computation,2021:27-29.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/64160.html