SCI论文(www.lunwensci.com)

摘要: 由于切削温度会直接影响工件表面的加工质量以及刀具的使用寿命, 为提高切削的加工精度和延长刀具的使用寿命, 采用 正交试验的方法设计一种数控加工机床内冷刀具的传热性能试验方案 。使用 ANSYS 热-流- 固耦合进行数值模拟, 分析内冷刀具刀 片结构参数和工况参数对切削温度的影响; 通过分析传热性能, 对刀片结构参数进行优化 。结果表明: 在试验参数范围内, 刀片 出液孔径 、支液孔径和散热元件个数对刀具切削温度均有影响, 刀具切削温度会随着支液孔径和散热元件个数的增大呈迅速下 降趋势; 在其他边界条件均不变的情况下, 优化后的刀具切削温度可降低至 177.87 ℃, 大幅延长了刀具的使用寿命并提高了加工 精度。

Heat Transfer Analysis and Structure Optimization of Internal Cooling Cutting Tool in NC Machining Machine Tool

Li Zhimin, Zhang Xinjun

(School of Intelligent Manufacturing, Henan Polytechnic College, Zhengzhou 450046. China)

Abstract: As the cutting temperature directly affects the machining quality of the work piece surface and the service life of the cutting tool , an experimental scheme for the heat transfer performance of the internal cooling cutting tool of the CNC machine tool is designed by using the orthogonal test method to improve the machining accuracy of cutting and extend the service life of cutting tools . The numerical simulation is carried out by using the thermal fluid solid coupling of ANSYS, the effects of the structural parameters and working conditions of the internal cooling cutting tool blade on the cutting temperature are analyzed; the structural parameters of the blade are optimized by analyzing the heat transfer performance. The results show that within the range of test parameters, the outlet hole diameter of the blade, the branch hole diameter and the number of heat dissipation elements all have an impact on the tool cutting temperature, the tool cutting temperature decreases rapidly with the increase of the branch hole diameter and the number of heat dissipation elements; under the condition that other boundary conditions remain unchanged the optimized tool cutting temperature can be reduced to 177.87 °C, which can greatly extend the service life of cutting tools and improve the machining accuracy of cutting.

Key words: internal cooling tool; orthogonal test; heat-fluid-solid coupling simulation; heat transfer performance; cutting temperature

0 引言

车削是数控机床加工中非常重要的成型方法, 已被 广泛应用在机械制造领域 。然而在对工件进行切削的过 程中, 由于刀具和工件的摩擦以及工件材料的弹 、塑性 变形的存在, 不可避免地会在接触面上产生大量的切削热, 若切削热不能及时传散, 会加速刀具的磨损, 直接 影响到刀具使用寿命, 也会降低对工件的加工精度[ 1-4]。

传统切削加工常常会采用浇注切削液的方法来降低温度, 虽然这种冷却方法能够达到一定的冷却效果, 但无法精 确地控制冷却液的喷射方向, 并且由于喷射距离较远及 工件在加工时的高速旋转, 能够有效抵达切削区域的冷却 液非常少, 浪费情况较为严重。可见, 减少切削区域内的 切削热量, 并加速切削热消散, 是亟待解决的问题[5-6]。

大量浇注切削液的冷却方法已无法符合当下绿色制 造的发展趋势, 为此内冷刀具切削技术应运而生[7-8] 。根 据内冷刀切削液的循环方式, 又可将其分为开式内冷刀 具和闭式内冷刀具[9- 10] 。近年来, 许多学者对其进行了 大量的研究 。于凯强等[ 11]针对切削加工过程中刀具所引 起的加工误差, 研究了刀具内冷结构对刀具变形的影响, 并建立了内冷车刀受力变形和受热变形的数学模型; 舒 盛荣[ 12]通过数值模拟与实验相结合的方法, 对闭式内冷 刀具的热学特性进行了分析, 并与普通车刀进行了对比; 李天箭等[ 13] 提出一种新型的内冷刀具结构, 对不同流速 下刀片内部流场和温度场的分布情况进行了分析 。以上 研究工作大多是针对于某一特定的刀具结构或单一的影 响因素传热性能进行的分析, 忽略了在多因素共同作用下对刀具传热性能的影响 。为此, 本文针对带有散热元 件的开式内冷刀具内部结构, 设计出正交实验组, 采用 热-流- 固耦合的仿真方法对开式内冷刀具的导热性能进 行研究, 分析在多因素共同作用下的刀具导热性能, 并 得出刀片结构的最优参数组合和冷却液流速大小, 提高 内冷刀具的冷却性能, 为减少切削液的使用提供参考。

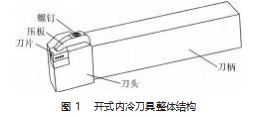

1 数控加工内冷刀具的结构

本文研究的开式内冷刀具结构如图 1 所示 。边长为 12.6 mm, 75°菱形车刀设计, 刀垫 、螺钉和压板均为通 用零件, 采用钩销式锁紧方法, 将刀片紧贴刀垫和安装 槽 。刀头和刀片内均有冷却液流道 。工作时, 切削液从 刀片出液孔喷出, 从而实现对切削区域的冷却。

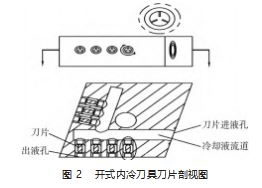

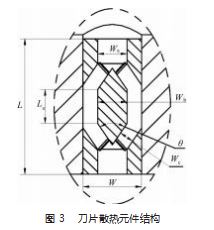

开式内冷刀具刀片剖面和散热元件结构分别如图 2~ 3 所示 。 由图可知, 内冷刀具的刀片内开有出液孔, 在 出液孔中设置有散热元件, 当切削液在刀片内流动时, 布置在刀片流道内的散热元件可以改变切削液的流动状 态, 增强刀具的传热性能, 当流速较大时, 可以形成雾 化, 加速切削液的蒸发, 带走更多的热量。

2 基于正交试验的有限元仿真分析

2.1 正交试验方案设计

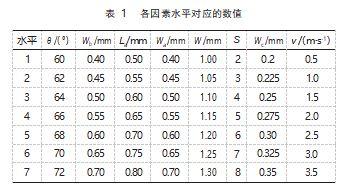

刀片的结构参数对切削液在内部流动和传热性能具 有重要影响, 直接关系到内冷刀具工作性能的好坏[ 14- 15]。 本文利用数值模拟计算的方法设计了正交试验, 分析了 内冷刀具中刀片的结构参数对换热传的影响 。所设计的 内冷刀片的结构参数有: 刀片出液孔径 W、支孔径 Wa、 分流通道宽 Wc 、锥柱锥角 θ、锥柱宽 Wb 、锥柱长 La 以及 散热元件的个数 S 。此外, 刀片进液口的液体流速 v 、冷 却介质的种类及其自身温度对内冷刀片的换热性能也会 产生较大影响[ 16] 。试验中, 设置冷却介质为乳化液, 温 度为 20 ℃ 。根据因素数及水平个数选用正交表 L49 ( 78 ), 假设各因素均为独立作用条件且无任何交互作用, 以刀 具切削温度作为衡量刀片传热性能的指标, 各因素及其 水平如表 1 所示。

2.2 数值模型及边界条件

2.2. 1 控制方程及有限元模型

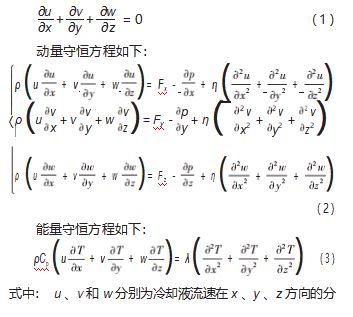

在切削加工时, 冷却液持续地在刀具内循环, 不 可避免地会与流道壁进行换热, 则该过程的质量守恒

方程为:

量; ρ 为冷却液密度; Fx 、Fy 和 Fz 分别为冷却液在 x 、y、 z 方向受到的体积力; η 为黏度; p(C)为比热; λ为导热 系数[ 13]。

在 ICEM 软 件 中 ,对 模 型 进 行 网 格 划 分,如图 4 所示 。图 4 是表 1正交试验方案中某一组方案的有限元模型, 其他正交组的有限元模型划分方法相同。

2.2.2 边界条件及计算方法

本文选用的是开式内冷刀具, 刀片处于空气中, 在工作的过程中, 刀片会与空气形成热交换的条件[ 17]为:

式中: h 为换热系数; T∞ 为空气温度。

空气的初始温度为 20 ℃, 刀具前刀面和空气的换热 系数设置成 10 W /( m2 ·K )。 本文使用有限元软件中的 Fluent 和 Steady-State Thermal 模块对微通道流体流动与 传热过程进行热 - 流 - 固耦合计算 。借助有限差分法求 解流体和固体的控制微分方程, 速度 - 压力场则利用 SIMPLE 算法进行耦合, 最后使用 QUICK 格式离散动量 和能量方程 。方程离散后, 由 Gauss-Sedial 方法进行迭 代求解, 直到变量的残差值小于 1 × 10-6. 则计算收敛而 得到最终解。

3 基于正交试验的有限元仿真

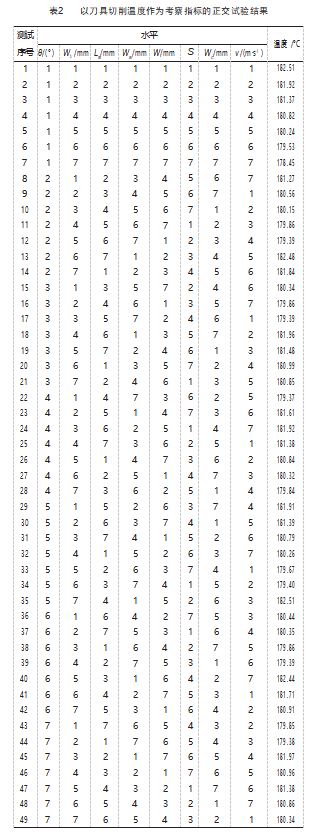

利用前文所述的方法和边界条件, 选取表 1 正交试 验因素水平中的相关参数进行数值模拟, 得到以刀具在 切削时的最高温度作为考察指标的 49 组正交试验结果, 如表 2 所示。

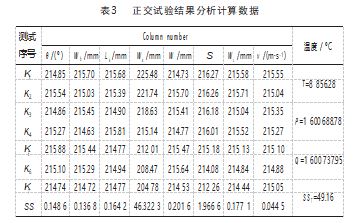

正交试验分析法主要有直观和方差 2 种分析方法 。 虽然直观分析法简便且适用性强, 但结果比较粗糙, 故 本文选择计算较为精细的方差分析法对正交试验的结果 进行分析, 相关的计算数据如表 3 所示。

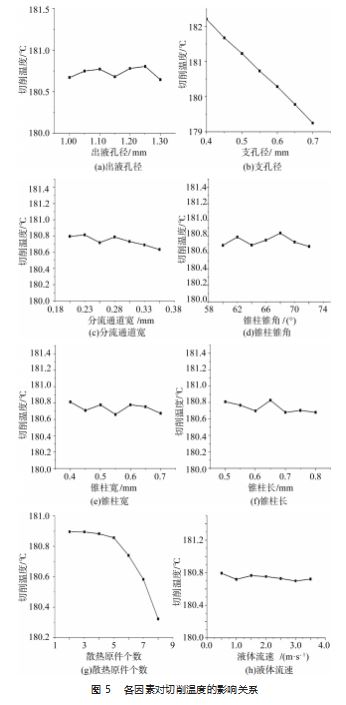

结合表 2~3. 提取出各因素对应的切削温度数值, 再把每个因素水平下的目标值进行累加取平均值, 得 到 目 标 值 和 影 响 因 素 之 间 的 关 系, 结 果 如 图 5 所 示 。 由图可知, 切削温度随支液孔径和散热元件个数的增 大呈下降趋势 。对切削温度具有显著影响的因素是支 液孔径以及在刀片结构中的散热元件个数, 出液孔径 对切削温度也有一定影响, 而其他因素对切削温度影 响均不显著, 支液孔径会影响冷却介质的流量大小 。 因此, 在进行刀片结构设计时, 应适当取较大的支液 孔径和尽可能多的散热元件个数, 以便获得较低的切 削温度 。

4 内冷刀具结构参数优化

利用正交试验方法能够在给定参数范围内找出最优的试验参数值 。根据第 3 节的分析结论, 可设计一组 新的因素水平组合: θ =72° 、Wb=0.55 mm 、La=0.7 mm、 Wa=0.7 mm 、W=1.3 mm 、S=8 、Wc=0.35 mm 、v=3 m/s 。采 用与前文相同的数值模拟方法, 对这一新的参数组合进 行计算, 得出刀具切削温度为 177.87 ℃ 。刀片的温度云 图如图 6 所示。

对比图 5 可发现, 在此参数组合下的刀具换热性能 优于上述任一正交试验组合 。综上所述, 本文使用正交 试验方法可以科学地简化分析过程, 只用较少的试验就 顺利完成了复杂因素作用下的刀具传热性能分析, 最终 获得了更优的刀片结构参数。

5 结束语

本文运用正交试验方法对数控加工机床内冷刀具传 热性能的影响因素及其显著性进行了分析 。主要结论: 在其他边界条件不变的情况下, 对切削温度具有显著影 响的因素是支液孔径 Wa 以及在出液孔中的散热元件个数 S, 出液孔径 W对切削温度也有一定影响, 而其他因素 对切削温度影响均不显著 。对于刀片结构参数, 在锥角 为 60 ° ~72°, 锥 柱 宽 为 0.4~0.7 mm, 锥 柱 长 为 0.5~0.8 mm, 支液孔径为 0.4~0.7 mm, 散热元件个数为 2~8. 液 体流速为 0.5~3.5 m/s, 出液孔径为 1~ 1.3 mm, 分流通道 宽为 0.2~0.35 mm 的范围内, 得出优化后的一组新因素水 平组合, 即在 θ=72° 、Wb=0.55 mm 、La=0.7 mm 、Wa=0.7mm 、S=8 、Wc=0.35 mm 、v=3 m/s 条件下, 刀具切削温度 可以达到最低, 为 177.87 ℃ 。另外, 冷却介质的物理特 性对刀具的冷却性能也会产生影响, 有待今后进一步的 研究。

参考文献:

[ 1]彭锐涛, 降皓鉴, 唐新姿, 等 . 定向内冷车刀及其切削性能[J]. 中国机械工程, 2019. 30(21): 2629-2635.

[2]孔香梅, 平俊国, 薛永 . 蓝宝石晶体掏棒机内冷式刀柄辅具结 构研究[J]. 制造技术与机床, 2020(2):78-80.

[3]刘振祥, 许立福, 黄树涛, 等 . 高效切削高强钢切削力和切削温 度仿真研究[J]. 兵器材料科学与工程, 2023. 46( 1):48-54.

[4]佟琨, 田恬, 金辉, 等 . 五轴机床的刀具内冷与主轴冷却循环切 换系统[J]. 中国新技术新产品, 2019(3): 45-46.

[5] 袁军, 刘丽冰, 张艳蕊, 等 . 刀具磨损状况的检测方法研究综 述[J]. 现代制造工程,2021(3): 152- 160.

[6] 胡明哲 . 干式切削加工技术的发展及应用[J]. 机床与液压 , 2019. 47( 13): 179- 185.

[7] 卢家锋 . 低温冷风微量润滑切削技术发展及应用[J]. 模具制 造, 2019. 19(9):70-73.

[8] 袁松梅, 韩文亮, 朱光远, 等 . 绿色切削微量润滑增效技术研 究进展[J]. 机械工程学报, 2019. 55(5): 175- 185.

[9] 彭震, 王云志, 黄威武, 等 . 冷却液压力对 42CrMo 切槽用内冷 刀 具 耐 磨 性 和 切 屑 形 貌 的 影 响 [J]. 硬 质 合 金 , 2018. 35(4):273-277.

[ 10] 仵景岳, 尹凝霞, 吕亮亮, 等 . 双螺旋内冷立铣刀排屑对孔加 工质量的影响[J]. 工具技术, 2022. 56(4):64-69.

[ 11] 于凯强 . 内冷式车刀的结构优化与实验研究[D]. 太原 : 太原 理工大学, 2018.

[ 12] 舒盛荣 . 内冷式智能车刀设计与分析及其实验研究[D]. 哈尔 滨:哈尔滨工业大学, 2014.

[ 13] 李天箭, 刘文博, 吴涛 . 内冷车刀设计的结构和热复合分析 方法及应用[J]. 计算机集成制造系统, 2018. 24(4): 886-893.

[ 14] 罗江红, 张艳彬 . 某汽车车门内板拉延成形刺破工艺刀具结 构参数优化[J]. 热加工工艺, 2020. 49(9):95-99.

[ 15] 王书利, 张莹, 蔡瑛, 等 . 刀具几何角度对高强度钢切削力影 响的仿真研究[J]. 机械设计与制造, 2021. 34(6):29-31.

[ 16] 迟晓明, 张小栋, 张凯 . 高速数控车床刀具热变形的计算分 析[J]. 机械设计, 2011. 28( 11): 72-76.

[ 17] 周楠, 李必文, 顾剑涛, 等 . 氮铝铬薄涂层锯片刀干式高速切 削 316L 不锈钢的试验研究[J]. 机电工程技术 , 2022. 51(2):46-50.

[ 18] 赵地, 王永青, 刘阔, 等 . 超低温介质内冷式刀柄的设计及试 验研究[J]. 中国机械工程, 2022. 33(5):600-606.

[ 19] 谢英星, 王成勇 . 涂层刀具高速铣削高硬度淬硬钢的振动研 究[J]. 机械强度, 2021. 43(3):561-569.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/64159.html