SCI论文(www.lunwensci.com)

摘要:设计了一款应用于有限空间的机械立体车库用横向搬运器。从机械立体车库的存取车流程与需求最小空间布局,提出了横向搬运器的总体外形尺寸与结构组成,给出了搬运器的工作流程及工作原理。运用3D建模软件对搬运器整机进行总体结构设计,布局各执行机构的位置及传动形式,分别介绍了搬运器行走系统、举升系统、抱夹与推正系统的结构,计算了搬运器的各项力学参数,校核了传动系统及其稳定性。采用有限元仿真分析搬运器在最苛刻工况下的应力与应变。结果表明搬运器总体设计适用于狭窄空间的立体车库,各传动机构设计合理,整机安全裕度符合设计要求。该搬运器的研制解决了城市老旧小区建造立体车库空间不足的难题,对我国机械式立体车库的发展起促进作用。

关键词:汽车搬运器;存储与取回;机电一体化

Design and Application of Horizontal Carrier in Mechanical Three-dimensional Parking Garage

Zhang Jian,Wang Chenchen,Hu Jinsong,Zhang Chun,He Tiangui,Zang Jiao

(No.38 Research Institute of CETC,Hefei 230031,China)

Abstract:A horizontal vehicle carrier for mechanical three-dimensional garage used in limited space was designed.From the car storage-retrieval process and the minimum space layout of the mechanical three-dimensional garage,its overall dimensions and structural composition were put forward,and the working process and principle were given.The 3D modeling software was used to design the overall structure of the carrier,layout the position and transmission form of each actuator.The structure of the moving system,lifting system,clamping and pushing system are introduced,the mechanical parameters of the carrier were calculated in detail,and the transmission system and its stability were checked.Simulation with the finite element method on the stress and strain of the carrier under the most severe working conditions shows that the overall design of the carrier is suitable for the three-dimensional garage in narrow space,the design of each transmission mechanism is reasonable,and the safety margin of the whole machine meets the design requirements.The development of the carrier solves the problem of insufficient space in the construction of three-dimensional garages in old urban areas,and promotes the development of mechanical three-dimensional garages in China.

Key words:vehicle carrier;storage and retrieval;mechatronics

0引言

随着我国汽车保有量的快速增长,城市停车压力越来越大。针对我国城市环境的复杂性及多样性,文献[1]认为机械式立体车库的创新设计是解决该矛盾的有效途径;文献[2-4]研究了典型的机械式立体车库,认为机械式立体停车库具有存取车效率高,用户等待时间少、土地利用率高,建设成本低等优势。

我国机械式立体车库发展快速,出现了多种机械立体车库,涌现了大量立体车库的相关研究,分析了纵向和横向车库的各种设备。文献[5]根据对车辆停放在停车位的方向不同,将机械式立体车库分为横向和纵向两大类。横向车库主要采用梳齿勾拉式、载车板式及输送带式3类;纵向车库主要以固定梳齿式、伸缩梳齿式、抱夹轮胎式搬运器为交换设备。文献[6-7]分别介绍了梳齿勾拉式及载车板勾拉式立体车库的工作原理。文献[8]介绍了输送带交换式立体车库的停车原理。文献[9-15]分别介绍了伸缩梳齿式、液压传动形式伸缩梳齿式、抱夹轮胎式搬运器的应用。文献[16-17]分别对纵向矩形库和纵向圆形库的占地空间进行了计算,认为纵向存取车所需空间较大且必须大于车辆长度方向尺寸。

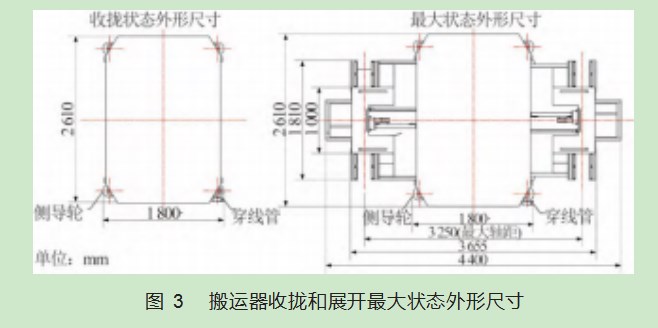

现有横向车库中,每个车位均需设置载车板或者梳齿交换架,履带式车库则需为每个车位设置传动机构,整库的建设成本较高;纵向搬运器式立体车库,其停车位及中间交换空间所需的尺寸较大,不利于在狭窄空间应用。因此本文研发了一款可应用于狭窄空间的横向立体车库搬运器,整机外形控制在2 650 mm×1 800 mm×250 mm(长×宽×高),存取车辆方便、交换车辆质量2.4 t,给出了搬运器的结构与驱动系统的优化设计与计算,并仿真分析搬运器强度与变形。

1搬运器系统总体设计

1.1搬运器总体结构组成

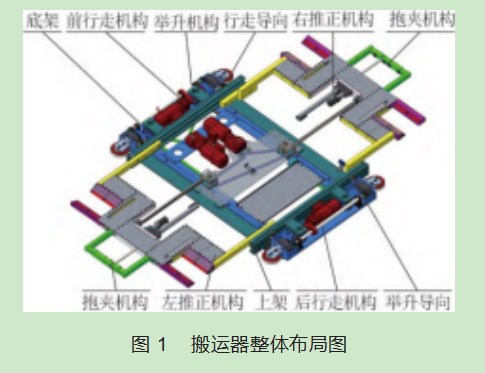

横移搬运器是横向机械式立体车库的核心设备,与升降机、横移台车、旋转转盘等组成一个系统,配合具备轴距居中的入口装置可以实现狭小空间的车辆的存取与搬运。搬运器采用整体式上下两层结构设计,如图1所示,主要由行走系统、举升系统及推正抱夹系统组成。行走系统包括设置在下架上的前行走机构、后行走机构、行走导向等,实现搬运器沿地面导槽运动功能;举升系统采用4点举升机构及举升导向机构,布置在底架的4个拐角处,工作时托起上架实现举升功能;推正抱夹系统包括同步运动的左推正机构、右推正机构及抱夹机构组成,对车辆前后轮胎进行推正与抱夹的功能。

1.2运行原理

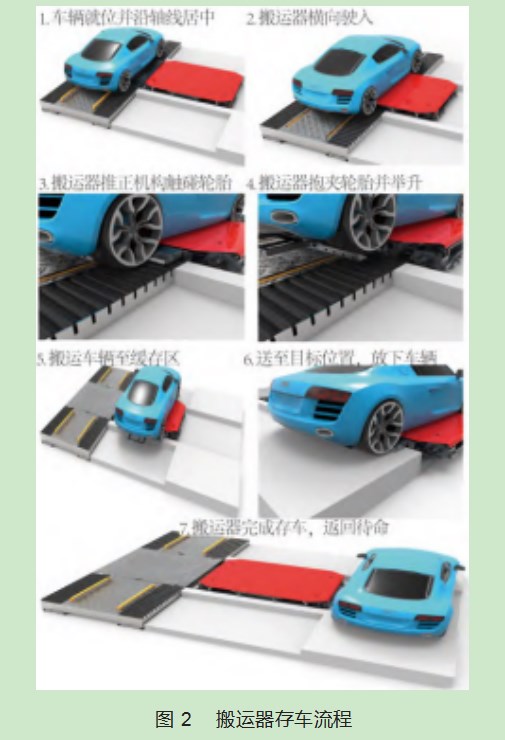

搬运器需与具有将车辆沿轴线前后居中并测量横向偏移量的出入口配合使用,实现车辆的存取交换功能,具体工作原理如下。

(1)车辆就位:车辆沿出入口导向装置驶入文献[18]所述出入口,出入口设备将车辆沿纵向轴线将车辆居中,由出入口称重传感器测量车辆横向偏移量并反馈至上位机,出入口升降平台下降提供搬运器行走通道。

(2)搬运器横向驶入:搬运器由前后行走机构同步驱动沿车辆横向方向驶入,触发行走感应开关后驶入入门车位中心位置,根据上位机反馈数据,结合行走机构编码器调整横向位置,确保搬运器的中心与车辆中心重合。

(3)搬运器推正轮胎:搬运器左右推正机构同步推出,待安装于推正臂内行程开关触发后停止动作,此时推正臂沿车辆纵向方向在车辆内部顶紧轮胎。

(4)搬运器抱夹轮胎:左、右抱夹机构单独工作,待触发抱夹到达行程开关后停止,在纵向方向从外部抱住轮胎,此时车辆4个轮胎已被推正机构与抱夹机构约束。

(5)搬运器托起车辆:搬运器举升电机工作,通过链传动保证4处举升点同步工作,触发上升到位行程开关后停止工作,此时车辆已交换至搬运器上。

(6)搬运车辆至目标位置:搬运器前、后行走机构由整库调度系统控制同步运动,控制搬运器按设定程序移动至车库中间缓存设备(如横移台车、转盘、升降机等)的中间位置后停止运动并锁定,整库调度系统搜寻可停放车位并由中间缓存设备运输至目标位置。

(7)搬运器放下车辆:由前、后驱动机构同步驱动搬运器运动至目标车位,举升系统放下车辆,抱夹机构收回至推正机构后,左右推正机构收拢,此时搬运器恢复至初始状态。

(8)搬运器返回:搬运器返回中间缓存设备,由中间缓存设备运输至初始位置等待下一道存车流程。此时存车流程完成。

以上为搬运器存车操作流程,具体流程如图2所示。取车操作流程与存车操作流程相反。

1.3搬运器设计技术参数

国内外汽车生产厂家生产的汽车规格各异,搬运器设计时只能适应大部分车辆,通过对市场上车辆外形尺寸、前后轮轴距及车辆质量进行调研分析,结合本搬运器所适用立体车库具体应用要求,通过三维结构设计软件对承载框架及其上传动链布局进行迭代更新与优化,搬运器整机外形尺寸如图3所示,设计输入参数如表1所示。搬运器整机共4台三相异步减速电机、2台伺服电机、14个开关传感器及1个编码器实现搬运器动力的输入、运动判断及位置限制等功能。

1.4系统应用技术指标

目前市场上的机械式立体车库以圆形库和矩形库居多,城市内老旧小区改造时,可用空间较少,往往地下立体车库的形式较多。采用盾构机可以提高挖掘效率,而我国生产的最大开挖直径的盾构机为16.7 m[19],因此控制车库尺寸有较大的市场价值。通过车位的排布,本搬运器可适用于直径在12 m的圆形库或宽度7.8 m的双排矩形库,具体布局如图4所示。

2驱动结构设计及动力源选型

如图1所示,搬运器按功能可划分为行走系统、举升系统及推正抱夹系统3大部分组成,各部分的结构及传动设计组成如下。

2.1行走系统设计

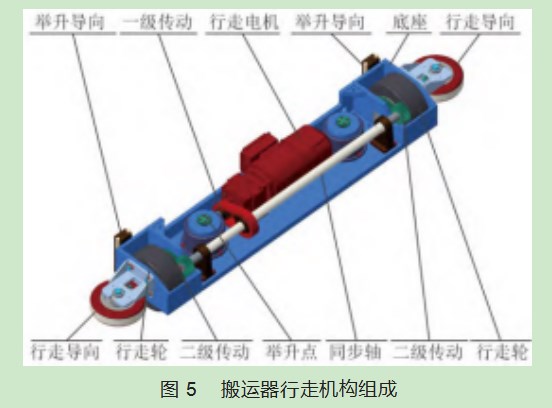

行走系统由结构相同的前行走机构和后行走机构组成,分布在搬运器的两端,包括行走电机、一级传动、二级传动、行走轮、同步轴、行走轮和行走导向等组成,如图5所示。其中行走电机是动力源,行走轮为执行机构,通过中间传动系统实现其行走功能。根据搬运器结构原理,搬运器行走时需在导轨内沿设定路径行走,不得脱离路线,因此在底架的安装底座的两侧增加行走导向装置,限制搬运器在导轨内运动。

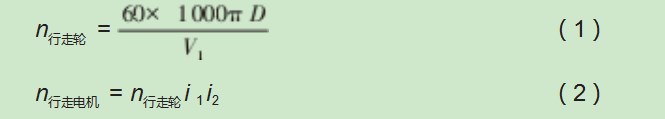

行走机构安装在底架两端的底座上,采用二级传动方式,第一级为链传动,第二级为同步齿轮传动。第一级主动链轮Z1=15,从动链轮Z2=23;第二级主动齿轮Z3=23,从动齿轮Z4=47,第二级主动齿轮安装在同步轴的两侧,与第一级从动链轮转速相同,从动齿轮安装在行走轮上。为提高搬运器在运行过程中的过坎能力,设计行走轮直径D=230 mm。根据设计输入,搬运器行走速度V1≥0.7 m/s,计算三相异步减速电机的输出速度n行走电机如下:

式中:n行走轮为行走轮转速(计算为58.16 r/min);i1为一级传动减速比(计算为1.533);i2为二级传动减速比(计算为2.04)。可得:n行走电机=181.9 r/min,因此为满足行走速度要求,三相异步减速电机转速需大于181.9 r/min。

搬运器行走运动时的负载为自重与车辆质量,需克服搬运器本体与车辆的惯性阻力矩Ma和行走轮在载荷作用下的滚动摩擦力矩Mf[9]。根据搬运器行走原理及自重、所需搬运车辆质量及搬运器额定行走速度,计算行走整机行走电机所需的功率P1为:

式中:n1为主动轮额定转速(取58.16 r/min);η1为传动链效率(取0.9);G1为总质量(搬运器与汽车之和,取3 900 kg);k为滚动摩擦力臂(取0.8 mm);a为搬运器行走加速度(取0.3 m/s2);r为搬运器行走包胶轮轮半径(取115 mm);可得:P1=1.12 kW,拟选用SEW三相异步减速电机,查阅产品手册选取两台功率0.75 kW,输出转速为190 r/min的三相异步减速电机即可满足搬运额定载荷车辆需求。

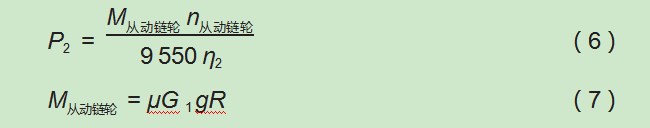

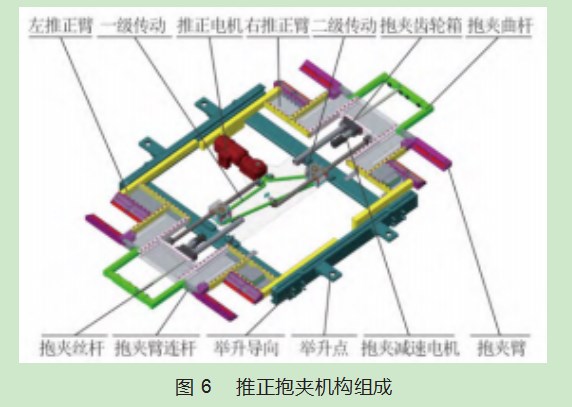

2.2推正抱夹系统设计

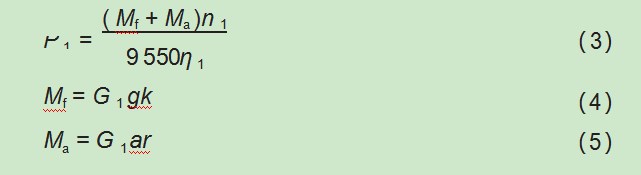

推正抱夹系统分推正和抱夹轮胎两个动作,具体结构见图6,由1台三相异步减速电机同步推出左右推正机构,纵向接触前后轮胎内侧后停止动作,抱夹机构工作,从外部抱住轮胎。推正机构采用二级传动形式,动力源为减速电机组;第一级为链传动,主动链轮与从动链轮齿数相同,传递力矩与转速,同时保证左右推正臂推出速度与推正力相等;第二级为齿轮齿条传动,齿轮与从动链轮同轴安装,将电机的旋转力矩转变为水平推力。推正时需克服车辆与入门车位之间的摩擦阻力,根据推正速度与车辆质量,计算所需功率P2如下:

式中:M从动链轮为从动链轮与齿轮的扭矩;n从动链轮为从动链轮与齿轮的转速(取48 r/min);η2为一二级传动效率(取0.8);μ为摩擦因数(取0.06);g为重力系数(取10 N/kg);R为齿轮节圆半径值(取38 mm)。

计算可得P2=0.56 kW,因此选用0.75 kW三相异步减速电机即可满足需求。

抱夹机构由抱夹减速电机、抱夹齿轮箱、抱夹丝杆、抱夹曲杆和抱夹臂组成,集成在左、右推正臂上随推正臂一起运动。由于推正臂厚度尺寸有限,因此需选用尺寸较小的伺服电机作为动力源。抱夹推正电机的旋转运动通过抱夹齿轮箱传递给抱夹丝杆,由抱夹丝杆将电机的转矩转变为水平推力,带动抱夹曲杆运动。抱夹臂、抱夹连杆、抱夹曲杆与推正杆行程连杆滑块机构,抱夹曲杆水平推出,通过抱夹连杆拉动抱夹臂沿推正臂导轨槽内滑动,当滑动到极限位置时抱夹连杆带动抱夹臂转动至90°,并形成自锁,从而抱紧汽车轮胎。

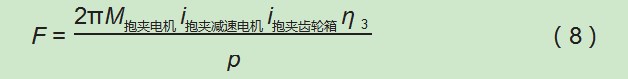

根据空间位置,选用400 W伺服电机,计算抱夹丝杆的抱夹力F如下:

式中:M抱夹电机为抱夹伺服电机输出扭矩(取1.27 N·m);i抱夹减速电机为抱夹伺服减速电机组减速比(取12);i抱夹齿轮箱为抱夹齿轮箱减速比(取1.33);p为抱夹丝杆导程(取32 mm);η3为传动效率(取0.8)。

代入数据计算得F=318 kg,满足抱夹力要求。

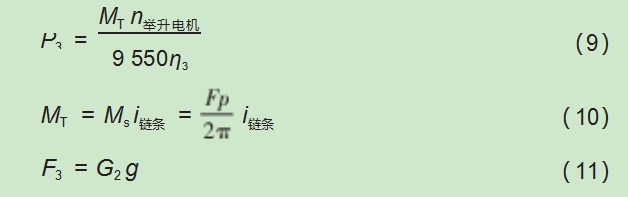

2.3举升系统设计

搬运器举升系统由举升电机、一级传动及二级传动组成,如图7所示。动力源为三相异步减速电机,一级传动以链传动的形式将电机转矩输出至4个举升点的二级传动,二级传动以滚珠丝杆形式将旋转运动转变为直线运动。主动链轮安装在三相异步减速电机输出轴上,与输出轴同步;从动链轮安装在举升点底部,与滚珠丝杆螺母同步运动;主动轮链轮与从动链轮齿数相同,由同步链条保证出个举升点同步与等高。根据举升速度及结构传动原件选型,举升载荷为上架质量与车辆质量之和,因此计算电机所需功率P3如下:

式中:MT为电机所需扭矩;n举升电机为举升电机转速(取40 r/min);η3为传动链效率(取0.9);i链条为一级传动减速比(取1);Ms为丝杠所需力矩;F3为丝杠所需拉力;p为丝杠导程(取32 mm);G2为搬运器上架及车辆质量(取3 000 kg)。

可得P2=0.71 kW。因此选用0.75 kW三相异步减速电机可满足搬运器举升功率要求。

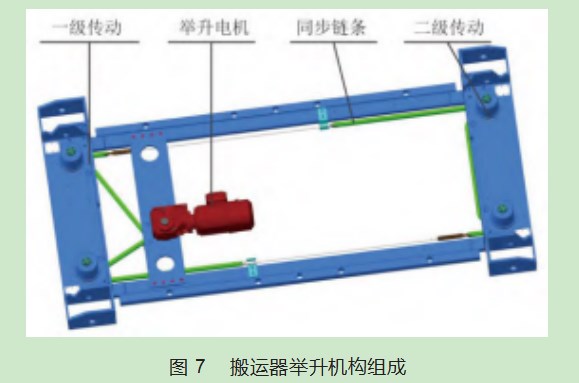

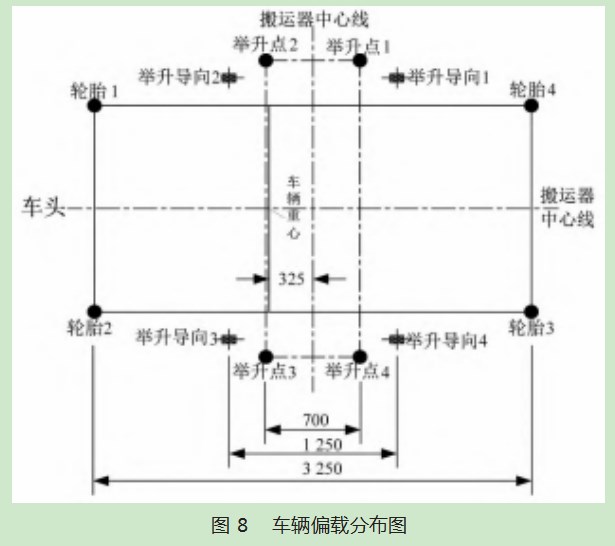

2.4偏载分析

汽车发动机按布局位置不同,一般分前置和后置两种,因此车辆的重心位置与轴距中心线不重合。本文以4∶6的质量分布计算搬运器搬运车辆时的偏载力。根据搬运器举升点、导向机构位置与结构,以最苛刻环境条件,车辆轴距3 250 mm,车辆质量2.4 t以4∶6比例分布计算重心偏移量为325 mm。其各作用点位置如图8所示,车辆重心在举升点范围之内,因此搬运器抗偏载性能好。

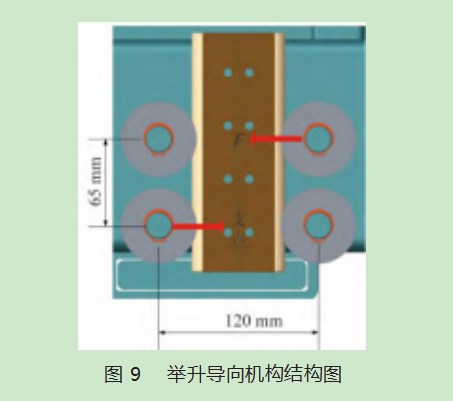

偏载力主要由举升导向提供,分布在搬运器的四周。导向机构由LV204V型槽深沟球轴承与滑块组成,其受力分布如图9所示。结合图8与图9所示计算可提供偏载力F偏载如下:

式中:F偏载为可提供的偏载力;F轴承为轴承静载荷(取14.66 kN);L1为轴承支撑力臂(取65 mm);L2为整机支撑力臂(取625 mm)。

计算可得F偏载=610 kg。

车辆质量按2.4 t计算,因此车辆偏载质量F车=480 kg。

可见F车小于F偏载,举升导向机构满足搬运器额定载荷工作时的抗偏载功能。

3仿真分析

搬运器工作时需要在过升降机、横移台车等设备之间穿梭,由于设备间有轻微高差或间隙,搬运器过坎和越障时可能冲击机械结构导致机械结构失效或破坏。为避免风险,在最大载荷及受力最苛刻的工况下,使用力学仿真软件对整机机械框架进行变形与应力分析。要求搬运器整体框架在设计载荷下,受力变形满足工作要求,结构强度不得发生屈服破坏且留有一定设计安全裕量。

3.1力学环境

横向搬运器的力学环境条件如下。

(1)负载:总载荷2.4 t,单点600 kg;

(2)冲击载荷:1.3倍总静载荷;

(3)约束施加:上下架举升点处施加刚性约束,受力点设置在四处抱夹臂与推正臂最外端的中心处。

3.2强度与变形校核

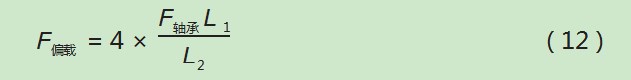

在额定静载荷及1.3倍冲击载荷下,在推正臂展开最大并将载荷施加在抱夹臂与推正臂最外端的中点处。由图10可知,最大变形点发生在抱夹臂的最外端,变形量S1=8 mm。搬运器理论举升高度为H=70 mm,由于在推正和抱夹时轮胎受力有弹性变形量与在推正臂与抱夹臂之间有一个下漏量,取举升时轮胎下漏量S2=15 mm,轮胎弹性变形量S3=15 mm,因此举升后轮胎离地安全高度为δ:

可见,该搬运器所用立体车库对升降机、横移台车等设备之间搬运器行走轨道高差不得大于30 mm。

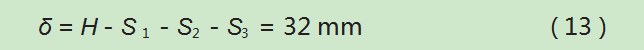

由图11所示应变云图可知,在综合载荷作用下,搬运器最大应力点发生在推正臂支撑点处,约180 MPa。考虑搬运器应用环境苛刻,为提高安全余量与降低产品成本,主梁材料选用Q355B材质,其屈服强度为355 MPa,其余母材使用Q235B,结构不会发生屈服。当在苛刻工况下的安全系数为1.5时,计算结构安全裕度可达0.24,因此设计强度符合要求。

4结束语

本文设计了一种应用于横向取车的汽车搬运器,给出了搬运器的工作原理及结构组成,说明了搬运器的应用环境,对各动作的传动系统进行了详细计算与功率校核,采用力学仿真软件分析了搬运器的结构变形与受力分布。结果表明,所设计的横向搬运器结构设计合理,满足横向机械立体停车库需求,整机结构与各机构传动设计合理。该搬运器可实现横向存取车,可实现最小直径12 m的圆形库和宽度7.8 m的双排矩形库,车辆交换时对轮胎无挤压力,车辆交换环境友好,对于老旧小区的改造具有较大的应用价值,对我国立体车库的发展有积极推动作用。

参考文献:

[1]杨国华.机械式智能立体车库的创新设计[J].黑龙江交通科技,2021,44(12):270-271.

[2]余秋英.大轿厢垂直升降式停车设备的研发[J].科技与创新,2020(15):37-38.

[3]李扬.基于直接停靠的立体车库搬运器控制系统[J].机电工程技术,2019,48(7):124-126.

[4]余秋英.平面移动式停车设备的设计方法[J].机电工程技术,2020,49(5):188-192.

[5]侯相荣.立体混合车库搬运器设计及车库存取策略研究[D].太原:中北大学,2021.

[6]梁明,姚依灵,刘明星,等.梳齿钩拉式平面移动车库:CN216239985U[P]:2022-04-08.

[7]牟永田,韩耀光.垂直升降式停车库设计[J].中国高新技术企业,2011(4):29-30.

[8]余秋英.汽车入户式垂直升降停车设备的设计方法[J].机电工程技术,2020,49(7):198-200.

[9]王晨晨,胡劲松.智能立体车库中伸缩梳齿式汽车搬运器的研究与应用[J].新型工业化,2020,10(4):69-73.

[10]张春,王晨晨,张建.固定梳齿式智能立体车库汽车搬运器研究[J].机械工程师,2019(9):138-140.

[11]杨凯,宁方楷,张磊.梳齿式全自动平面移动立体车库系统[J].起重运输机械,2020(8):72-75.

[12]赵璐瑶,言爱萍,杨兰英.智能车库搬运器传动系统研究[J].液压气动与密封,2018,38(9):8-11.

[13]芦琪.四向穿梭泊车搬运器设计与研究[J].物流技术与应用,2021,26(12):156-158.

[14]纪久祥,谢祥洲,梁涛,等.汽车搬运器夹持机构设计及静态特性分析[J].起重运输机械,2022(2):24-28.

[15]张炜,沈林勇,章亚男,等.用于堆垛式立体车库中的自动泊车机器人[J].机械制造,2008(6):20-23.

[16]周洁,谢庆均,史焕然,等.下沉式平面移动类机械式停车设备探讨[J].新型工业化,2022,12(03):149-152.

[17]王新,李春雷.智能立体车库存取车模式研究分析[J].机械工程与自动化,2017(3):31-35.

[18]张建,王晨晨,汤辉.一种横移式车辆搬运器的入门停车位:CN214330116U[P]:2021-10-01.

[19]杨雪吟.月进尺542米国产最大直径盾构机"京华号"再创世界纪录[J].今日工程机械,2021(6):70-70.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/63593.html