SCI论文(www.lunwensci.com)

摘要:为解决大型薄板结构件机器焊接质量不高, 需要人工补焊的难题, 采用了激光视觉传感器与数字焊机设计了一种智能焊接 专机, 进行了该专机的机械系统、焊接系统以及控制系统的研发, 并制造了该焊接专机的样机。该专机通过激光焊缝识别跟踪技 术, 实时测量焊接工件的焊缝轨迹, 并把该焊缝轨迹实时反馈至设备控制器控制焊枪的运动以及焊机的焊接动作, 实现大型薄板 结构件焊缝的自适应跟踪与无人自动化焊接。采用典型的大型薄板结构件——集装箱下波纹板进行焊接试验, 实验结果表明, 所 设计的焊接专机能够较好地监测和跟踪焊缝尺寸和轨迹, 并据此实时调整焊接位置、电流和速度, 以适应不同作业的焊缝大小和 轨迹误差变化大的问题, 可自动修正±2 mm 的焊缝误差, 具有焊接跟踪精度高、焊接质量好、焊接速度快的特点。

关键词:焊接专机,焊接机器人,视觉跟踪,激光视觉,智能焊接,焊缝跟踪

Development of Automatic Welding Machine Based on Laser Vision Pu Hanjun1. He Zhenwei2. Xie Hengxing2. Xie Xiaopeng3

( 1. China Resources Co., Ltd., Shenzhen 518057. China; 2. Shenzhen CIMC Intelligent Technology Co., Ltd., Shenzhen, Guangdong 518057.

China; 3. School of Mechanical and Automotive Engineering, South China University of Technology,Guangzhou 518111. China)

Abstract: In order to solve the problem that the machine welding quality of large thin plate structural components were not high enough and manual repair welding were required, an intelligent welding machine was designed by adopting the laser vision sensor and digital welding machine. The mechanical system, welding system and control system of the welding machine were researched and developed, and the prototype of the welding machine were made. In the system, the welding trace of the welding components was real-time measured, then those traces were feed back to the controller to control the movement of the welding gun and the welding machine base on the laser vision seam tracking technology, by which the adaptive tracking and unmanned automatic welding for the large thin plate components were realized . The welding experiments of the corrugated plate under container as the typical large thin plate components were made . The experimental result shows that the machine designed can well monitor and track the welding size and track, according to which the welding position, current and speed are adjusted in real time, so as to adapted to the problem of large variation to weld size and trajectory error of different jobs . It can automatically correct the weld error of ± 2mm, and has the characteristics of high welding tracking accuracy, good welding quality and fast welding speed. Key words: welding machine; welding robot; visual tracking; laser vision; intelligent welding; seam tracking

引言

现代工业生产中, 焊接已经成为了一个不可替代的 加工工艺。焊缝跟踪就是在焊接过程中机器自动识别、 跟踪焊缝并进行焊接的过程, 它可以矫正工件的装配误 差与焊缝的形变误差, 提高焊接的精度与质量。实现焊 缝跟踪的核心问题是如何检测到焊缝的位置, 解决这一 核心问题的器件被称作焊缝传感器。焊缝识别与跟踪传感器随着技术发展先后出现机械 式、电极式、电弧式、激光视觉式传感器。随着工业生 产中对焊接技术的要求越来越苛刻, 机械式、电极式、 电弧式焊缝跟踪传感器由于自身固有的缺点, 处于逐步 淘汰趋势。激光视觉式焊缝跟踪传感器是一种将线结构光投射在焊缝位置上, 通过实时获取焊缝图像, 进行图 像处理得到焊缝位置、偏差信息的传感器, 具有使用灵 活、适应性好、精度高的特点。近年来, 激光视觉式焊缝跟踪技术成为研究的热 点[1-9], 技术逐渐趋于成熟, 在激光视觉焊缝跟踪传感器 方面, 市场也出现了相应品牌: 国外有加拿大的赛融, 英国的 META, 德国的宾采尔; 国内有北京创想、同舟 科技、中集智能等公司推出的激光视觉焊缝识别与跟踪 传感器与系统。目前, 在某些大型薄板结构件焊接场合, 由于大型 薄板零配件较为粗糙, 其机械加工误差、装配误差较大, 以及大型结构薄板件在焊接过程更容易发生热变形的问题[10- 11], 造成其自动化高质量焊接存在技术困难, 机器 焊接完成后, 往往还需要投入较多人力进行检查与补焊, 不能满足企业智能制造、无人焊接的新需求。随着近年 激光视觉跟踪技术逐渐成熟, 其具有灵活性和高精度的 特点, 可望解决该难题。因此, 本文针对大型薄板结构 件自动焊接场景, 采用激光视觉焊缝跟踪技术, 设计与 开发了一种新型焊接专机。并在大型薄板结构件——集 装箱侧壁波纹薄板与底部侧梁之间的角缝焊接场景下, 进行了自动焊接试验。试验结果表明所设计焊接专机, 大大提高了焊接效率、焊接质量, 减轻操作员的劳动强 度、减少了人工补焊工作。

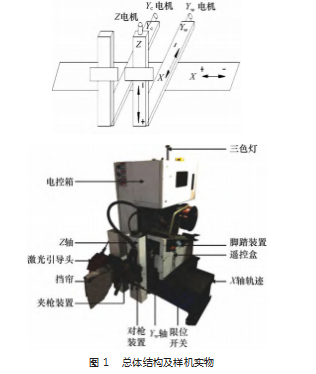

1 总体设计

1.1 技术要求

( 1) 设备能通过激光视觉技术, 自动识别大型薄板 结构件的焊缝轨迹, 能根据焊缝轨迹进行焊接跟踪调整;

( 2) 根据大型薄板结构件焊接场合要求, 自动识别 焊缝精度要求达到 1 mm;

( 3) 设备方便维修, 要求设备结构简单、运行稳定、 安全可靠, 满足使用要求;

( 4) 设备具有良好的人机交互界面, 用户能通过触 摸屏操作与设置设备的控制参数。

1.2 机械设计

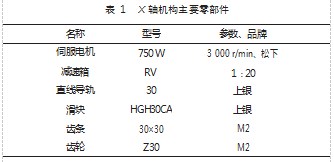

( 1 ) X 轴机构

本机构由底梁、X 轴托板、直线导轨、滑块、支腿、 齿轮、齿条、伺服电机等组成。设计负载为 400 kg, 输 送速度 0 ~ 500 mm/s。通过伺服电机驱动齿轮齿条带动托 板前后移动。主要零部件如表 1 所示。

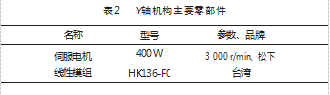

( 2 ) Y轴机构

本机构由直线模组、中固定板、伺服电机等组成。 由 2 套独立机构 Yw 、Yc 轴组成, 伺服电机的轴和线性模 组一端用联结轴链接, 通过伺服电机的正反转, 控制 Y 轴的中固定板做前后移动。最大移动速度 200 mm/s, 最 大移动距离 150 mm。主要零部件如表 2 所示。

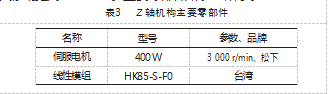

( 3 ) Z 轴机构

本机构由线性模组、小固定板、伺服电机等组成。 线性模组固定在中固定板上面联接的 90° 角板上, 和基 座方管垂直, 小固定板和模组滑块联结, 伺服电机的轴 和线性模组一端用联结轴连接。电机可正反转, 控制 Z 轴的小固定板做上下移动。最大移动速度 200 mm/s, 最 大移动距离 100 mm。主要零部件如表 3 所示。

( 4) 激光导引头

激光引导头由激光视觉焊缝识别传感器与引导头固 定架组成, 通过固定架安装在 Yc 轴上, 工作时根据需要 作 Y 轴方向运动, 用来识别焊缝轨迹并导引控制焊枪作 相应运动。

( 5) 电控箱

电控箱主要用于控制伺服电机、焊机等以完成焊接 动作。其上配置有可视化触摸屏和控制按钮对专机的运 动进行控制以及焊接参数的调整。

( 6) 焊接机构

焊接机构包含对枪装置、夹枪装置、焊枪固定架、 焊枪等。其中, 对枪装置用于校对焊枪的位置; 夹枪装 置用于夹紧焊枪, 且可以调整焊枪的角度, 并防止撞 枪; 焊枪固定架是由若干机加工件组成, 有一定的防 震、防撞能力, 能快速装卸, 安装在 Yw 轴上, 用于安 装固定焊枪; 焊枪为具体焊接的执行机构, 根据具体焊 接场景配套。

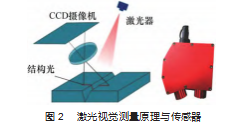

1.3 激光视觉传感器

其原理是通过 CCD 相机与激光模组, 利用三角测量 原理实现对焊缝轨迹跟踪, 获取焊缝的 XYZ 坐标以及焊 缝宽度。本项目采用中集智能自行研发的激光视觉传感 器, 如图 2 所示。

该传感器把一个激光器和 CCD 相机模组组合在一 起。在焊接机构沿着 X 方向的运动过程中, 该激光视觉 传感器驱动激光发生器发出线激光, 线激光照射在焊缝 上, CCD 摄像机利用成像原理, 获得激光扫描区域的图 像信息, 经传感器内的图像算法实时处理、计算, 获得 在当视觉传感器相机坐标系下的焊缝坐标信息。该坐标 信息发送给控制系统的主控器, 设备主控器根据该焊缝 坐标信息, 控制运动执行机构实时纠正偏差, 精确引导 焊枪自动焊接。

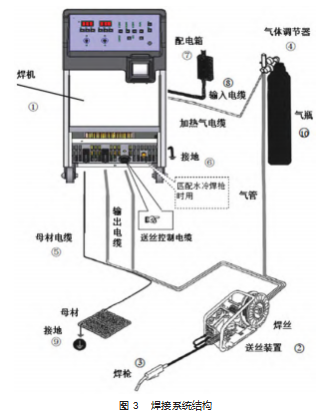

1.4 焊接系统设计

本焊接系统包括送丝装置、焊枪、配电箱、气瓶、 数字焊机 (选用型号 YD-500GR3HGE), 以及其他附件 (输入电缆、输出电缆、母材电缆、接地端子、焊丝等), 如图 3 所示。

焊机为整个焊接系统的核心; 配电箱为焊接提供 焊接的输入电源; 送丝装置为焊接系统提供焊丝的输 送; 气瓶为焊接系统提供焊接过程需要的保护气体; 焊枪与送丝装置相连, 送丝装置与焊机相连; 设备控 制器通过控制数字焊机, 实现控制焊接的启动、停止、 送丝等动作。

2 控制系统设计

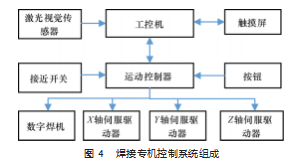

2.1 系统硬件设计

控制系统硬件组成如图 4 所示, 由激光视觉传感器、 工控机、触摸屏、运动控制器、X/Y/Z 轴伺服驱动器、数 字焊机、按钮与接近开关等构成。

激光视觉传感器识别焊缝的三维坐标位置并传送到 设备的电控箱内的工控机中, 工控机作为控制系统的主 控器, 根据焊缝坐标参数以及焊枪当前位置数据计算当 前焊枪的坐标偏差值, 输出控制信号驱动伺服控制器, 调整焊枪的运行的轨迹, 实现自动焊接。运动控制中接 收接近开关、按钮、工控机发送的控制信号, 控制焊接 专机的焊接启动、停止、送丝、焊枪运动等动作。

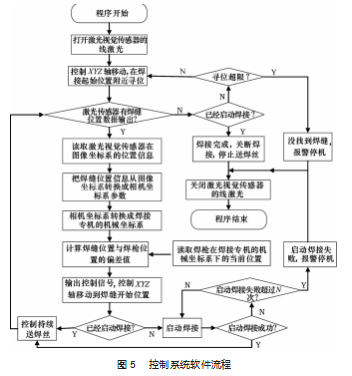

2.2 系统软件设计

控制系统软件流程如图 5 所示, 首先系统打开激光 视觉传感器的线激光, 输出控制信号控制 X、Y、Z 轴移 动到焊接起始位置进行寻位, 直至激光视觉传感器有焊 缝位置数据输出时, 控制程序读取激光视觉传感器在图 像坐标系的位置信息, 通过坐标变换计算 (从图像坐标 系→相机坐标系→机械坐标系的转换), 获得焊缝数据在 焊接专机的机械坐标系下的位置值, 并读取焊枪在当前 机械坐标系下的位置, 计算出焊缝位置与焊枪位置的偏差值, 根据该偏差值控制 XYZ 轴的移动, 并启动焊接, 持续送焊丝, 直至激光视觉传感器没有输出焊缝位置数据, 标识焊接已完成, 此时关断焊接, 停止送焊丝, 关 闭激光传感器, 焊接完成。

在实际控制中, 从相机检测获得焊缝的像素位置后, 通过标定好的坐标转换矩阵将相机的像素坐标变换到焊 接专机的机械坐标系中, 然后根据专机的机械坐标系计算出各个电机该如何运动, 从而控制焊枪到达指定位置。 这个过程中涉及到了图像标定, 图像处理, 运动学正逆 解, 手眼标定等。控制系统根据获取的坐标值, 可得到 焊枪需要运行的轨迹, 从而进行焊接。相机知道的是像 素坐标, 机械手是空间坐标系, 所以手眼标定就是得到 像素坐标系和空间机械手坐标系的坐标转化关系。由于 本文采用的激光视觉识别传感器直接实现了焊缝位置的 输出, 针对运动学正逆解, 手眼标定等[12- 15]方面原理也 有诸多研究, 限于篇幅, 本文对此也不做详述。

3 试验及结果

设计的样机如图 1 所示, 焊接专机的人机交互 HMI 主界面如图 6 所示。

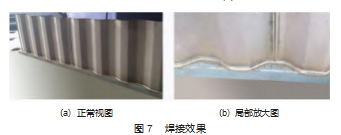

选择集装箱侧壁波纹板与底板之间的焊接工艺的场 景, 进行大型薄板结构件波纹焊缝在角接场景下的自动 焊接试验, 焊接效果如图 7 所示。

试验结果表明, 所设计的激光视觉焊接专机能对焊 缝大小、轨迹实时监测与跟踪, 可根据焊缝大小与焊缝 轨迹, 实时调整焊接位置、电流与速度, 以适应实际工 况中不同工件焊缝实际大小、轨迹误差变化大的问题,能自动纠正焊缝±2 mm 的误差, 达到了设计指标, 解决 了大型薄板结构件因机械加工、装配、热变形造成误差 大导致自动化焊接质量不高, 需要人工补焊操作的技术 瓶颈。目前该焊接专机已在中集集团旗下工厂进行了初 步推广应用。

4 结束语

本文设计的焊接专机集成了激光视觉、图像处理、 坐标变换、计算机自动控制技术, 能对弯曲而无规则的 空间焊缝、直角焊缝、拼接焊缝等自动识别与轨迹跟踪, 并实现焊接的全自动控制。大大减轻操作员的劳动强度, 提高焊接效率。所设计的焊接专机是传统的制造工艺的 有益补充, 应用行业广泛、市场容量大, 存在较大的经 济价值, 具有较好的推广价值。

参考文献:

[1] 邹焱飚,周卫林,王研博 . 基于概率连续模型的激光视觉焊缝 自动跟踪[J]. 机械工程学报,2017.53(10):70-78.

[2] 吴志伟 . 弧焊机器人激光视觉系统的研究[D]. 重庆:重庆大学,2018.

[3] 马冬梅, 党晓圆,邢阳阳,等 . 基于激光视觉的焊接裂缝自动定 位系统设计[J]. 激光杂志,2020.41(5):129- 133.

[4] 魏文锋 . 基于激光视觉焊缝跟踪技术的工业机器人焊接智能 产线的设计[J]. 科技创新与应用,2020(24):84-85.

[5] 杜荣强 . 基于激光视觉的机器人焊接区噪声图像处理及快速 寻位与焊缝跟踪研究[D]. 上海:上海交通大学,2019.

[6] 周跃龙 . 基于激光视觉的焊缝检测与跟踪系统研究[D]. 广州: 广东工业大学,2021.

[7] 陈新禹, 张庆新, 朱琳琳,等 . 基于激光视觉传感器的机器人实 时焊缝跟踪方法[J]. 激光与红外,2021.51(4):421-427.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/63502.html