SCI论文(www.lunwensci.com)

摘要:随着我国智能立体停车库的快速发展,立体车库内核心设备也在更新换代。为实现智能立体停车库各设备之间车辆交换的要 求,研制一种应用在智能立体停车库中的厚度小、车辆交换友好的托举式汽车搬运器,具有很好的市场应用价值。运用三维建模软 件对整机械结构进行总体设计,布局搬运器各传动机构位置及整机外形尺寸以适应不同车辆规格,从整机方面介绍了搬运器在存 取车时的工作原理,从举升、夹持和行走3个方面详细介绍了托举搬运器的组成体系,详细计算搬运器的各项运动及力学参数,对 各传动系统进行校核。基于力学仿真软件有限元建模,对搬运器苛刻工况下变形量和静载强度进行仿真分析。结果表明,搬运器整 机设计满足需求,各传动系统设计合理,整机安全裕度符合设计指标要求。能够降低停车楼的净层高,解决夹持轮胎时对轮胎的挤 压损坏等难题,从而促进智能立体车库的发展。

Design and Application of Thin Type Vehicle Carrier in Intelligent

Three-dimensional Parking Garage

Zhang Jian,Wang Chenchen,Hu Jinsong,Zhang Chun,He Tiangui,Zang Jiao

( No.38 Research Institute of Cetc,Hefei 230031.China )

Abstract:With the rapid development of intelligent three-dimensional parking garage in China,the core equipment in the three-dimensional garage is also being upgraded.In order to meet requirements for vehicle exchange between equipments of intelligent three-dimensional parking garage,the development of a small thickness and friendly vehicle exchange lift carrier used in intelligent three-dimensional parking garage has a good market application value.3D modeling software was used to optimize the mechanical structure of the whole machine,the positions of transmission mechanisms and overall dimensions of the carrier were designed to adapt to different vehicle specifications,the working principle of the transporter when storing and retrieving the vehicle was introduced from the perspective of the entire machine,the composition system of the lift carrier was introduced in detail from three aspects of lifting,clamping and walking,the movement and mechanical parameters of the carrier were calculated in detail,and each transmission chain was checked.Based on the finite element modeling of mechanical simulation software,the deformation and static load strength of the carrier under harsh working conditions were simulated and analyzed.The results show that the overall design of the carrier meets the requirements,the design of each transmission chain is reasonable,and the safety margin of the overall machine meets the design index requirements.It can reduce the net floor height of parking buildings,solve problems such as crushing and damaging tires when clamping tires,and promote the development of intelligent three-dimensional garages.

Key words:vehicle carrier;car exchange;mechatronics

0 引言

随着我国经济的快速发展,汽车数量也在急剧增加, 据统计,至2021 年汽车数量已超过2亿辆,而为了满足 停车的需要,需求停车位至少需要3亿个[1]。因此,为 了解决车辆的增长与停车位短缺矛盾,建设机械式立体 车库是解决这一矛盾的有效途径,文献[2-6 ] 研究了 不同形式的机械式立体停车库,认为机械式立体停车库具有存取车效率高、空间利用率高、建设成本低等优势。

对于不同形式的机械式立体车库,其实现车辆交换的核 心设备是车辆搬运器,搬运器的种类和工作原理决定了 立体车库的效率与结构[7]。

国内外学者与立体车库公司对搬运器做了多年的研究,已经在市场上应用的搬运器型式多样。文献[8 ]

介绍了一种机电传动型式的伸缩梳齿式搬运器。文献[9-11 ] 对液压式伸缩梳齿式搬运器的结构与应用进行 了分析。文献[12-15 ] 对抱夹轮胎式搬运器的使用进 行了分析与介绍。文献[16 ] 对固定梳齿式汽车搬运器进行了计算与分析。上述文献虽然列出了固定梳齿式、伸缩梳齿式及抱夹轮胎式搬运器的研究,但是梳齿式搬 运器整机厚度较大,如伸缩梳齿式最小厚度仅能达到 200 mm;抱夹式虽然厚度能达到100 mm,但其以抱夹力 挤压轮胎,车辆交换时对轮胎不够友好,因此在项目应用性能方面需要进一步优化设计。

本文研究了立体停车库工作原理,研发了一款对轮 胎友好型的薄型托举式搬运器,以整机厚度150 mm,交 换车辆质量2.4 t 为目标,对搬运器的结构与传动链进行 优化设计与计算,并仿真分析搬运器强度与变形。

1 薄型托举式汽车搬运器总体设计

1.1 总体结构组成

薄型托举式汽车搬运器是平面移动、大轿厢式等智能立体停车库中最核心设备。与升降机、横移台车等形成一个整体系统,共同实现车辆的存取与搬运功能。该 搬运器采用分体式双层设计,由结构相同的前后两桥组 成,每桥上设置有集电箱,分别控制单桥的运动,两桥 之间采用柔性连接装置实现信号与动力传输,具体如图 1 所示。单桥具有两层机构,由下架、上架、行走机构、 夹臂机构、举升机构、集电箱及导向机构组成,行走机 构与举升机构设计在下架上,夹臂机构安装在上架上, 上架与下架之间设置导向机构,如图2所示。

1.2 运行原理

搬运器与具有前轮定位和推正功能的出入口配合使用,实现车辆的交换,具体工作原理如下。

( 1 ) 搬运器就位。车辆停靠在出入口并已被摆正,搬运器整车由前后桥行走电机驱动沿行走在导轨内驶入车辆底部,触发安装于前桥的定位感应开关后停止,此时前桥中心对准汽车前轮中心。

(2 ) 搬运器搜寻轮胎。后桥前夹臂机构电机工作, 驱动前面2个夹臂展开至90°后锁定,后桥行走电机驱动 后桥向车尾方向运动,待夹臂行程开关触发后停止运动,此时前桥中心与后桥中心分别对应汽车前后轮胎中心。

(3 ) 搬运器夹持轮胎。搬运器前桥夹臂驱动机构与后桥后夹臂驱动机构分别驱动剩余6个夹臂同时展开,待夹臂上行程开关触发后锁定状态。

(4 ) 搬运器托起车辆。前后桥行走电机锁定,保持 搬运器位置不变,前后桥举升电机工作同时托起车辆, 将汽车脱离出入口交换至搬运器上,此时取车动作已全部完成。

(5 ) 搬运器搬运车辆。搬运器前后桥行走电机由电 气系统控制同步运动,共同驱动载有汽车的搬运器按设 定程序行走车库中间设备(如转盘、横移台车、升降机 等)的固定位置后停止运动并锁定。

(6 ) 搬运器返回。立体车库调度系统搜寻可存放车 辆位置,由系统程序控制中间设备运行至可存放车位处。 搬运器将汽车送至停车位并放下汽车,夹臂同时收拢至 初始状态后,搬运器沿轨道返回中间设备上,恢复初始 状态,等待进入下一个存取车流程。

以上存车流程如图3 所示。取车流程与存车流程 相反。

1.3 设计技术参数

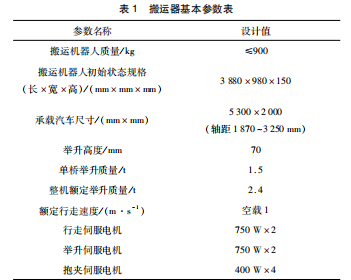

目前各个厂家生产的汽车规格各异,其外形尺寸、 车辆轴距、整车重量等各不相同,搬运器设计时技术参 数需适应大部分车辆。通过对以上车辆信息调研,结合 立体车库应用要求,通过三维设计软件对机械结构及传 动链进行迭代与优化后,总体布局的外形尺寸如图4所 示,设计输入参数如表1所示。

由于搬运器整机厚度控制在150 mm 以内,因此传统 的三相异步电机无法满足需求,需要选用尺寸相对较小 的伺服电机作为执行的动力源。根据其工作原理与结构, 整机共8部伺服电机,夹持电机24 处传感器等,用于执行搬运器运动及位置判断。

2 驱动结构设计及动力源选型

如图2所示,搬运器按工作原理可划分为下架、上架、行走机构、导向机构、夹臂机构、举升机构和电气系统等部分,主要部分的结构及传动设计组成如下。

2.1 行走系统设计行走系统包括行走驱动机构、主动轮、从动轮和导向装置组成,如图5所示。其中行走机构是动力源,带动主动轮与从动轮转动实现搬运器的行走功能。根据搬运器运行原理,搬运器工作时需在导轨内行走,不得偏 离轨道,因此在行走时增加侧向导向装置,导向装置为固定在底架外侧的四处侧向导轮。

行走机构安装在下架的端部,采用展开式二级圆柱 齿轮传动形式,传动效率高。装有减速机的伺服电机驱 动主动齿轮带动从动齿轮,实现一级传动(减速比为i1);安装在同步轴上的从动齿轮与同步齿轮带动主动轮驱动齿轮转动实现二级传动(减速比为i2),从而实现搬运器行走功 能。额定行走速度v1 与主动轮额定转速n1 计算如下:

式中:n行走电机为电机输出转速(取3000 r/min );i行走减速机为减速机减速比( 取16 );i 1 为一级传动减速比( 取

1.433 );i2 为二级传动减速比(取1);D1 =150 mm 。 计算可得:n1 =130.8 r/min;v1 = 1.02 m/s;行走速度符合设计要求。

搬运器搬运车辆时,需克服搬运器的惯性阻力矩Ma 和行走轮的滚动摩擦力矩M[f8 ] 。根据搬运器结构组成及 自重、所需搬运车辆质量及搬运器额定行走速度,计算 行走整机行走电机所需的功率为P1:

式中:n 1 为主动轮额定转速(取130.8 r/min );η 1 为传动链效率(取0.95 );G1 为总质量(搬运器与汽车之和,取3300 kg);k 为滚动摩擦力臂(取0.8 mm );a 为搬运器行走加速度(取0.3 m/s2 );r 为搬运器行走包胶轮半径(取75 mm ) 。

计算可得:P1 = 1.45 kW,因此选用两台0.75 kW 伺服电机可满足搬运器额定载荷时行走功率要求。

2.2 夹臂系统设计

夹臂机构集成在焊接上架上,由两组伺服电机分别 控制前、后两组夹臂。采用涡轮蜗杆副驱动夹臂旋转, 同步机构实现左右夹臂同步运动。如图6所示,同步机 构由链条与链轮组成,连接左右夹臂驱动机构,具有左 右夹臂的运动同步且旋向相反。工作时,夹臂贴紧轮胎 后触发安装于夹臂内部行程开关,夹臂对轮胎的夹紧力 较小,夹持时对轮胎友好,不会损坏轮胎。电机输入力 矩较小仅需克服夹臂与蜗轮蜗杆的运动阻力,通过样机 试制,整机选用4台0.4 kW 伺服电机即可满足需求。由 于涡轮蜗杆副的自锁性能,搬运车辆稳定可靠,夹臂不工作时,夹臂旋转角度范围为0°~ 90°,因此计算夹 持速度为ω2 、夹持时间为t2 时涡轮的夹持力矩为M2:

式中:n夹持电机为夹臂电机输出转速( 取3 000 r/min );i夹持减速机为减速机减速比(取12);i 涡轮为蜗轮蜗杆减速比( 取50 );M 为夹持电机为电机额定输入力矩( 取1.27 N ·m);θ 为夹臂工作旋转角度,取π/2 rad 。 计算可得:ω2 =0.52 rad/s;t2 =3 s;M2 =762 N ·m。夹臂系统符合设计要求。

2.3 举升系统设计

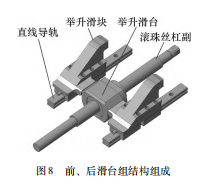

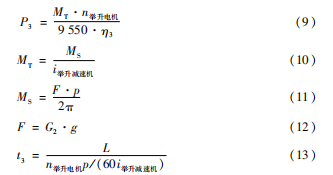

如图7~ 8 所示,搬运器举升机构由前滑台组、后滑台组、连接轴组及电机减速机组成。前、后滑台组由直线导轨、举升滑台、举升滑块及滚珠丝杠副组成。滚珠丝杠副将电机旋转运动转换为滑台的直线运动,驱动举升滑台与举升滑块沿前后水平运动。前、后滑台组滚珠丝杠副分别为左旋丝杠与右旋丝杠,由连接轴组连接, 实现同步相向运动功能。举升滑块斜面角度为45°,举 升力与水平驱动力相同,因此计算举升所需功率为P3 、 举升时间t3:

式中:MT 为电机所需扭矩;n举升电机为举升电机转速(取 3 000 r/min );η3 为传动链效率(取0.9 );i举升减速机为举 升减速机减速比(取12);MS 为丝杠所需力矩;F 为丝 杠所需拉力;p 为丝杠导程(取10 mm );G2 为搬运器上 架及车辆质量(取3 000 kg);L 为丝杆运动行程(取 105 mm )。

计算可得:P2 = 1.39 kW;t3 =2.52 s。因此单桥举 升电机选型0.75 kW 伺服电机可满足搬运器举升功率要求。

3 仿真分析

搬运器上、下架等主体结构在不同工况条件(如过 坎、随升降机升降等)下可能引起机械结构的失效和破 坏,为避免工作时结构强度风险,在苛刻工况下,使用力学仿真软件对上架、下架等主体结构进行整体力学变形和强度分析。要求搬运器整体结构在设计综合载荷下, 结构变形满足工作要求,结构强度不发生屈服且有一定安全裕量。

3.1 力学环境

托举式搬运器的力学环境条件如下:

( 1 ) 自重:单桥400 kg;

( 2 ) 负载:单桥受到2 t 的负载( 总质量2.4 t,1.26 倍安全系数);

( 3 ) 冲击载荷:1.3 倍总重的冲击载荷。

3.2 强度与变形校核

在1.26 倍的载荷系数及1.3 倍冲击载荷下,按载荷施加在夹臂的顶端处最苛刻工况进行仿真分析。综合载荷分析结果主要从变形和受力两个方面分析:如图9所 示,搬运器整机构的变形是下架与上架累加变形,累加 后的最大变形点发生在夹臂顶端处,变形量S1 =13 mm。 搬运器举升高度设计值为H=70 mm,由于在托举时轮胎 受力会发生弹性变形,且在夹臂之间下漏一定高度,取 托举时轮胎下漏量S2 = 15 mm,轮胎变形量S3 = 15 mm, 因此托举后轮胎离地安全高度δ为:

δ = H - S 1 - S2 - S3 = 27 mm ( 14 )

可见,搬运器工作时,轮胎下沿离地高度合适,满足使用要求。

搬运器的应变云图如图10 所示,在综合载荷作用 下,其受力主要发生在夹臂与上架的连接处和上架中间 支撑段,其中最大应力区域发生在焊接上架主梁中间位 置拐角处,约240 MPa。考虑搬运器工作环境苛刻,为 提高设计强度,主梁材料选用Q460 材质,其屈服强度为 460 MPa,下架与上架其余母材使用Q355.结构不会发 生屈服。在苛刻工况下安全系数1.5 时,结构安全裕度 仍为0.22.因此强度符合设计要求。

4 结束语

本文介绍了一款薄型托举式汽车搬运器,说明了搬运器的工作原理及结构组成,对传动系统进行了计算与校核,通过仿真分析了搬运器的变形与受力,并进行了试验样机的制作,如图11 所示。结果表明,该款搬运器满足智能立体停车库需求,结构与传动设计合理,搬运器整机厚度150 mm,所需 停车楼净高低,车辆交换友好,保护轮胎不受损坏, 同时集电气控制于一体,摒弃了传统式梳齿式与夹持 式搬运器的缺点,结合其优点于一体,具有较大的市 场应用前景,对我国智能立体车库的发展有积极推动作用。

参考文献:

[1]杨国华.机械式智能立体车库的创新设计[J].黑龙江交通科 技,2021 ( 12 ):270-271.

[2 ] 余秋英.大轿厢垂直升降式停车设备的研发[J].科技与创 新,2020 ( 15 ):37-38.

[ 3 ] 梁英,方园,李建国.平面移动式立体停车库分区存取策略仿 真与分析[J ].物流科技,2015 (8 ):88-90.

[4 ] 余秋英.平面移动式停车设备的设计方法[J].机电工程技 术,2020.49 (5 ):188-192.

[5]陈福东,钟亩欣,陈炳州.一种垂直升降立体停车库设计[J]. 时代汽车,2020( 12):105-106.

[6 ] 邢刚,丁凡,龚智强,等.一种空中长廊式智能立体车库的设 计与分析[J].湖南工程学院学报,2021.31(4):35-38.

[7]王新,李春雷.智能立体车库存取车模式研究分析[J].机械 工程与自动化,2017 (3 ):31-35.

[ 8 ] 王晨,胡劲松.智能立体车库中伸缩梳齿式汽车搬运器的 研究与应用[J].新型工业化,2020(12):69-72.

[9 ] 杨凯,宁方楷,张磊.梳齿式全自动平面移动立体车库系统 [ J ].起重运输机械,2020(8 ):72-74.

[ 10 ] 赵璐瑶,言爱萍,杨兰英.智能车库搬运器传统系统研究 [ J ].液压气动与密封,2018(9):8-11.

[ 11 ] 孟文生,牛伟杰.自动化立体车库梳齿式智能车辆搬运器研 究[J ].起重运输机械,2018 (3 ):117-120.

[ 12 ] 芦琪.四向穿梭泊车搬运器设计与研究[J].物流技术与应 用,2021 ( 12 ):156-158.

[13]纪久祥,谢祥洲,梁涛,等.汽车搬运器夹持机构及静态特性 分析[J ].起重运输机械,2022(2 ):24-28.

[ 14 ] 张炜,沈林勇,章亚男,等.用于堆垛式立体车库中的自动泊 车机器人[J ].机械制造,2008 (46):20-23.

[ 15 ] 王泽,胡建春.圆形底下塔库整体布局和关键技术[J].起重 运输机械,2019 (20):69-73.

[ 16 ] 张春,王晨,张建.固定梳齿式智能立体车库汽车搬运器 研究[J ].机械工程师,2019 (9 ):138-140.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/61948.html