SCI论文(www.lunwensci.com)

摘要:岸边起重机是港口装卸货物最重要的设备之一,其稳定性直接影响装卸效率。起重机ROBWAY 的称重系统存在缺陷,与系 统兼容性差,经常出现故障,造成双起升岸吊的稳定性不好。为了解决问题,通过对称重系统的综合分析,对起重机硬件和软件进 行深入研究,探索低成本解决问题的方案。利用重量传感器在4~ 20 mA 时,重量传感器的电流信号随负载的重量的变化而成正比 的关系,分析出Y=K (X-b ) 的正比例公式。取消原有的重量控制器,将重量传感器的模拟量信号直接引入PLC 的模拟量输入模 块的备用输入点,设计合理的计算程序,使得重量传感器的信号直接在PLC 的CPU 中进行运算,从而达到称重保护的目的。改造 后的称重系统安全、稳定、可靠,节约了维修成本,提高了设备的操作效率,所提方法在码头得到广泛运用。

关键词:岸边起重机;称重系统;可靠性;改造

Reconstruction of Weighing System of Shore Crane

Zhang Liangming

( Mingzhe Group Co.,Ltd.,Shenzhen,Guangdong 518000.China )

Abstract:The shore crane is one of the most important equipment for loading and unloading cargo in port,the stability of the equipment directly affects the loading and unloading efficiency.The defects of the weighing system of ROBWAY crane cause poor compatibility with the system and frequent failures,resulting in poor stability of double-lift shore crane.In order to solve the problem,comprehensive analysis of weighing system and crane hardware and software were carried out to find out a low-cost solution.The positive proportional formula of Y=K(X-b ) was analyzed by using the relationship that the current signal of the weight sensor was proportional to the change of the load when the weight sensor was 4 ~20 mA.The original weight controller was canceled,the analog signal of the weight sensor was introduced directly into the standby input point of the analog input module of PLC,a reasonable calculation program was designed,which made the signal of the weight sensor directly in the CPU of PLC,so as to achieve the purpose of weighing protection.The modified weighing system is safe,stable and reliable,saves maintenance cost and improves the operating efficiency of equipment,so it has been widely used in wharf.

Key words:shore crane;weighing system;reliability;reconstruction

引言

随着现代科技信息技术的不断进步,桥式电动起重 机的机械控制操作系统也发生了巨大的技术变化[1]。为 了保证港口起重机能够可靠、稳定、安全地运行,加强 对PLC 与变频控制技术的科学应用显得尤为重要[2]。起重机称重系统为每台起重机必须配置的安全保护和监控装置,国家起重运输机械质量监督检验中心等部门 近年出台GB/T 28264 —2012《起重机械安全监控管理 系统》的国家规范,并要求在大、中型起重机械推广 应用安全监控管理系统(以下简称安监系统),该系统 可提高起重机安全性,方便追溯设备历史工作状态[3]。 深圳某公司年吞吐量超过一千万标箱,码头的操作效 率直接影响企业核心竞争力。岸边起重机(简称岸吊) 是轮船装卸的重要设备,设备的好坏会影响装卸效率,直接关乎到轮船靠泊码头的时间周期。称重系统在岸吊中起到超重和挂舱保护作用,在起重机超重或挂舱时使起重机立即停止,从而避免设备损伤或其他事故 的发生。当称重系统出现问题时,直接影响设备的操 作效率,对设备进行升级改造,淘汰旧的系统,运用 新的技术,可以有效提高设备的稳定性和可靠性,从而提高设备的利用率。

本文主要介绍岸吊称重系统的稳定性改造。通过分析岸吊称重系统的软硬件,获得重量传感器、重量控制 器的技术特征和运行方式,设计程序将传感器信号在 PLC 中进行计算,回避了重量控制器的缺陷,获得准确 的称重结果。本文提供了一种分析实际问题的思路,给 出了解决问题的过程。其目标是用最低的成本,解决生 产中遇到的实际问题,可以为起重机维护与改造提供参考。

1 岸吊称重系统

双起升岸吊有两套起升机构,每一套起升机构配一 套称重系统,对起升机构进行保护,称重系统的示意图如图1所示[4]。

码头的双起升岸吊具有两套起升机构,每套起升机 构都有自己独立的重量计算系统,简称“称重系统“。

称重系统包括4个重量传感器、1 个控制单元、信号输入线路、信号输出线路以及显示操作单元等组成。

岸吊上的重量传感器(Loadcell) 是一种电流型模拟 量信号传感器,每一个重量传感器的测量范围是0~ 20 t、输出电流信号是4~ 20 mA、工作电压是直流24 V;在测量范围内重量传感器输出电流信号随负载的大小呈线性变化,满足公式:Y =k ( X-b )

式中:Y 为质量;k 为系数;X 为重量传感器在PLC 中的 实时电流换算值;b 为常数,重量传感器电流信号初始换算值。

双起升岸吊有两套起升机构,每套起升机构有独立 的纲丝绳缠绕系统,电机的动力通过钢丝绳来牵引负载。 钢丝绳分别从主起升卷筒或副起升卷筒出发,经过后大 梁滑轮,再绕到小车顶滑轮,通过小车顶滑轮到达上架, 再穿过上架滑轮回到小车顶,通过小车顶滑轮到达 BOOM 前8个定滑轮,绕过定滑轮到达BOOM 前的8个 固定端,构成完整的钢丝绳缠绕系统。主起升和副起升机构的8个重量传感器分别装在钢丝绳的8个固定端上。

当负载加在吊具上,通过上架滑轮缠绕的纲丝绳,把力 传递到重量传感器上,重量传感器就会产生一个相应的 电流信号,这个电流信号通过信号电缆接入到称重系统 的控制单元,控制单元对输入数据进行运算处理,将处理好的数据通过RS485 通迅端口发送给PLC 的通信模块( CP-217 )。

2 ROBWAY 称重系统的特点

ROBWAY 称重系统的缺陷如下:( 1 ) 控制单元由主控板和通讯板组成,一旦损坏,修复费时费力,成本高;(2 ) 系统的稳定性差,只要有一个重量传感器有问题,就可能引起整个称重系统瘫痪;( 3 ) 设置参数比较繁琐,查找问题不太方便;( 4 ) 故障率高,影响了设备的操作效率,难以满足客户的需求。

引起ROBWAY 称重系统缺陷的原因有:( 1 ) 元器 件较多,拆卸或安装费时、费力;(2 ) 系统本身的稳定 较差,难以适应岸吊复杂的工作环境;(3 ) 系统与PLC的兼容性较差。

3 研究解决问题的方案

3.1 PLC 硬件分析

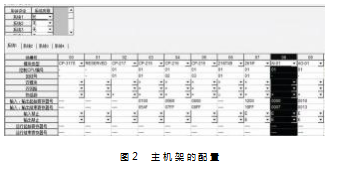

岸吊的PLC 控制系统有一个主机架,CP-217 是串 行通信模块,CP-317S 是主CPU,CP-215 是安川控制系 统的专用通信模块,下设多个分站,每一个分站需设定 网络地址,AI-01 是模拟量输入模块,AO-01 是模拟输 出模块,在查看这些配置之前,需要安装工程软件,运 行安川的工控程序软件,打开程序中的硬件配置,PLC主机架的配置如图2所示。

3.2 图纸分析

双起升岸吊的电气原理图非常复杂,有342 页,包 括PLC 的控制接线图、主回路接线图、网络图等,其PLC 模拟量输入模块AI-01 的接线图要参考电气原理图的第260 页。

从图纸上可以看出,模拟量模块中风速仪占用1 个输入通道,还有7个输入通道没有使用。

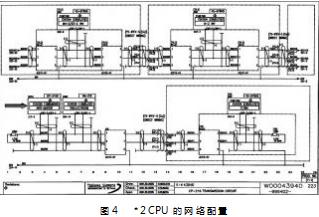

每套称重系统带有4个重量传感器,双起升岸吊具有两套称重系统,这就需要8个模拟量模块的输入通道才能完成整个称重系统的改造。一个模拟量模块刚好8个输入点,风速仪占用的这个输入通道如果能移到 其他位置,就可以解决8个重量传感器的信号输入问题。 如果这个设想能够成为现实的话,可以大降低称重系 统改造的成本。为了实现这个目标,必须从PLC 硬件入 手,在主架的一号网络四号站设一个CP-316 模块,这 个316 模块是一个小型CPU,2CPU 的接线端子详细接线如图3所示。

在1号网络4号站的2CPU,是主PLC 的一个从站, 用于岸吊的防摇功能,也就是小车停车时,自动减轻上 架和吊具的晃动,简称“自动防摇”。自动防摇功能在 岸吊上没有使用,司机手动操作的效果要比自动防摇功 能好,因此自动防摇功能都取消了。2CPU 在系统中的网络配置如图4所示。

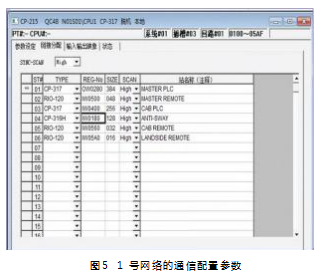

2CPU 自带输入、输出接口,其中两个模拟量输入通 道。从2CPU 接线图可以看出:其接线端子上有两个未 使用的模拟量输入通道,地址分别为IW0001 和IW0002.可以将风速仪的输入信号接入到2CPU 的其中一个模拟量输入通道(比如IW0002 上),在2CPU 中写入通信程 序,就可以将模拟量信号传送到主CPU 中,要想在主 CPU 中获取2CPU 的风速仪数据,必须对主CPU 和2CPU 的通信地址进行了解,1 号网络4号站的通信配置数据, 如图5所示。从图中的地址分配表可以看出,1 号网络4 号站的地址是从IW0180 开始的,共128 个字,只要从这 128 个字中找出一个未使用的字,把IW0002 的数据先移 送到这个字中,就可以将风速仪的实时数据传送到主 PLC,在主PLC 中进行运算,达到控制设备的目的。经 过仔细分析,最终确定主PLC 中IW01F0 是一个未使用 的地址,这个地址可以存放风速仪的数据。由于主PLC 的输入地址与2CPU 从站的输出地址是相互对应的,即 2CPU 的OW01F0 与主PLC 的IW01F0 是对应的,最终确定2CPU 的输出地址为OW01F0.

将风速仪的信号移到2CPU 的模拟量输入通道上, 主PLC 站的模拟量模块就有8个输入通道可以使用,正好满足双起升岸吊8个重量传感器的输入需求。可以将 主起升的4个重量传感器接到模块的1~ 4 号输入通道;将副起升的4个重量传感器接入到模块的5~ 8 号输入通道。以上方案不用额外增加硬件,利用系统本身的资源, 稍做线路的改动就可以完成,是非常经济的设计方案。 如果能解决软件的问题,即程序编写的问题,将是一个非常完美的改造方案。

4 程序设计

4.1 计算公式设计

重量传感器在其测量范围内是线性的,可以用公式 Y=k (X-b ) 来表示。若将主起升机构的4个重量传感 器(Loadcell) 分别接到模拟量模块的1、2、3、4 号输 入点,在程序中,4 个输入点的地址分别为:IW0000、 IW0001 、IW0002、IW0003.在程序设计中,因X 的数值 是变化的,不同的重量要用不同的代号表示;重量传感器的初始值b 分别是IW0000、IW0001 、IW0002、IW0003 中的一个初始分量,是固定值,用b0 、b 1 、b2 、 b3 表示;每个重量传感器的系数K 是不同的,分别用 K0 、K1 、K2 、K3 表示;根据公式Y=k ( X-b ),可以列 出下面4个等式:

Y0 =k0 (X -b0 )

Y1 =k1 (X -b 1 )

Y2 =k2 (X -b2 )

Y3 =k3 (X -b3 )

为了计算的需要,必须在Y=k (X -b ) 的直线上取 两个点(空载和额定负载)。岸吊在空载时,其Y 值等 于起升上架的重量与吊具重量的和再除以4.上架的重 量为4.5 t,吊具的重量为13.5 t。为了计算精度的需求, 重量需要精确到0.01 t,需要将数据乘以100.计算得: Y= ( 1 350 +450)/4 =450.岸吊空载时,假设4个重量 传感器的输入值分别X0 、X1 、X2 、X3.可以分别列出下 列4个等式:

k0 (X0 - b0 ) =450

k1 (X1 -b 1 ) =450

k2 (X2 -b2 ) =450

k3 (X3 -b3 ) =450

另一个点取在岸吊额定负载时,其Y 值等于上架重 量+吊具重量+40 t 额定负载重量再除以4.将重量精确 到0.01 t,计算得:Y= ( 1 350 +450 +4 000 )/4 = 1 450. 假设此时的模拟量输入值为X10 、X11 、X12 、X13.根据公 式Y=k (X -b ),可以列出以下4个等式:

k0 (X10 - b0 ) =1 450

k1 (X11 -b 1 ) =1 450

k2 (X12 -b2 ) =1 450

k3 (X13 -b3 ) =1 450

将空载IW0000、IW0001 、IW0002、IW0003 的读数分别代入空载时的4个等式,将额定负载时的IW0000、IW0001 、IW0002、IW0003 的读数分别代入额定负载时的4个等式,就可以列出8个二元一次方程,分别求出 k0 、k1 、k2 、k3 的值;b0 、b 1 、b2 、b3 的值,计算方式 如下:

通过吨位换算,40 t 额定负载换算到每个角上的数 据是1000.k 值的计算方式如下:

k0 =1 000/(X10 - X0 )

k1 =1 000/( X11 - X1 )

k2 =1 000/( X12 - X2 )

k3 =1 000/(X13 - X3 )

通过上面4个等式计算出k0 、k 1 、k2 、k3 以后,可 以将k0、k 1 、k2 、k3 代入岸吊空载时的4 个等式,就可 以分别求出b0、b 1 、b2 、b3.详细计算如下:

k0 (X0 - b0 ) =450

k1 (X1 -b 1 ) =450

k2 (X2 -b2 ) =450

k3 (X3 -b3 ) =450

由上面4个等式可以推出:

b0 =X0 -450/k0

b 1 =X1 -450/k1

b2 =X2 -450/k2

b3 =X3 -450/k3

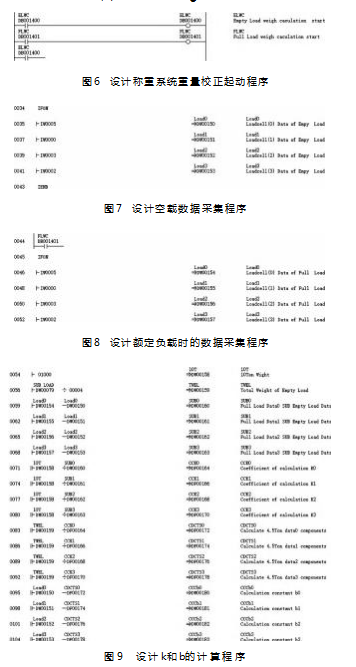

4.2 程序设计

将二元一次方程求解的过程写入PLC 程序,就可以 在PLC 程序中自动求解k0.b0;k1.b 1;k2.b2;k3.b3. PLC 程序不能象数学运算一样求解,它有自己的程序规 则,需要根据程序规则,设计合适的程序,才能达到运 算的目的。如何设计好PLC 程序,不仅考验人的智慧, 关键在于要了解设备,了解称重系统的特点和要求,熟悉它的工作原理。

岸吊的特点:( 1 ) 岸吊单箱的额定负载是40 t,加 上架和吊具的重量后,总重是58 t,平均分配到每一个 重量传感器的重量是14.5 t;(2 ) 岸吊在空载时,重量传感器的负载包括上架和吊具的重量,每个重量传感器 的负载是4.5 t;(3 ) 岸吊允许的重量误差是额定负载的 5%,即40 t 的负载允许2t 的误差,它对重量的精度要求并不是很高。

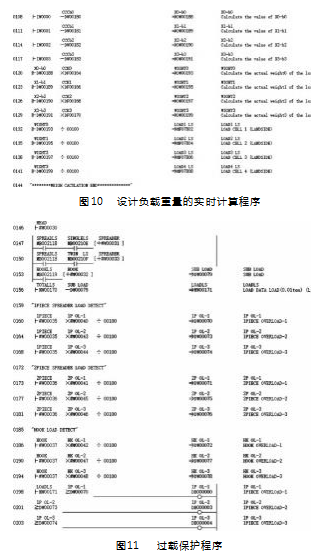

称重系统的特点:( 1 ) 传感器是一种电流型模拟量 传感器,负载大小的变化可以通过传感器转换成电流信 号大小的变化,通过PLC 模拟量模块可以采集重量传感 器的数据;(2 ) 每个重量传感器在其测量范围内满足公 式Y=k (X -b ),超出测量范围并不适用此公式;(3 ) 为了提高计算精度,在编写程序时会将重量精确到0.01 t 进行计算,10 t 就相当于1000 个0.01 t。详细程序如图6~ 11 所示。

5 实验

5.1 实验的必要性

任何产品是否具有使用价值,要从经济性、安全性、可靠性、实用性等几个方面来考虑。当一个产品的成本不高,安全可靠,又具备一定的使用功能,这个产品可 以称之为“合格产品”,可以大批量投入使用。检验产品是否合格的有效途径就是实验。

5.2 硬件接入

( 1 ) 把风速仪的线路移到2CPU 模拟量输入接线端 子上,把主PLC 站模拟量模块中的8个输入通道留给主

起升的4个重量传感器和副起升的4个重量传感器接入。

(2 ) 将主起升ROBWAY 控制器中的4个重量传感 器的输入线路全部拆除,分别接入到模拟量模块的1~ 4 号输入点,PLC 输入地址分别为:IW0000、IW0001 、IW0002、IW0003.

(3 ) 将副起升ROBWAY 控制器中4个重量传感器 的输入线路全部拆除,分别接入到模拟量模块的5~ 8 号 输入点,PLC 输入地址分别为:IW0004、IW0005、IW0006、IW0007.

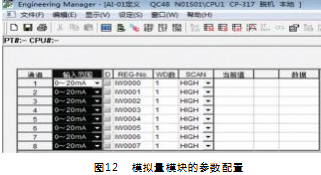

(4 ) 在CP-717 工程软件中,需要对硬件配置做一 些更改,打开程序>定义文件夹>模块构成,将显示模 块构成对话框,双击模拟量输入模块AI-01.打开设置 对话框,将黑色部分设为0~ 20 mA,保存配置即可,详细如图12 所示。

经过以上几个步骤,就完成了称重系统硬件线路的改装以及组态的更改,为下一步工作奠定物质基础。

5.3 程序写入

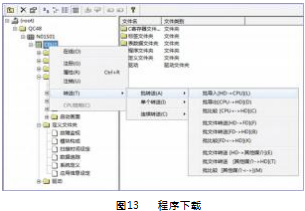

将程序写入PLC 的CPU 内存需要专用的安川717 工程软件。首先,在电脑中启动717 工程软件,打开岸吊 程序,找到称重子程序,在编辑模式下,将设计好的称 重程序分别写入主、副起升的称重子程序中;另外,把风速仪在主PLC 中的程序按设计要求进行修改。工程软件与主PLC 之间的通信一般是通过以太网通信模块(CP -218 ),CP-218 需设置一个IP 地址,717 软件通信端口的IP 地址、电脑的IP 地址和CP -218 模块的IP 地址要 设在同一网段上,这样就能实现工程软件与CPU 之间的 在线连接,在线以后要登录CPU,并停止CPU 运行,这 样就为下载程序做好了准备,详细下载程序的方法如图 13 所示[5]。主CPU 程序下载完毕后,需要将CPU 转到运行状 态,接下来用相同的方法,将2CPU 相应的风速仪程序 编辑好,下载到2CPU,完成整个程序的写入工作。

5.4 现场测试

以主起升称重程序为例,强制DB001400 接通,将 岸吊空载时4 个重量传感器的数据:IW0000、IW0001 、IW0002、IW0003 的值分别移送到DW00150、DW00151 、DW00152、DW00153 四个数据寄存器中,强制DB001400断开,再解除强制,空载数据采集结束。

强制DB001401 接通,将岸吊额定负载时4个重量传 感器的数据:IW0000、IW0001 、IW0002、IW0003 的值分别移送到DW00154、DW00155 、DW00156、DW00157四个数据寄存器中,强制DB001401 断开,再解除强制,额载数据采集结束。

经过以上两步,若k 的值能送入DF00164、DF00166、DF00168、DF00170 四个寄存器中;b 的值能送入DW00180、DW00181 、DW00182、DW00183 四个寄存器中。那么k和b的值就已经确定了,称重校验完成。 完成主起升的称重校验,还需在副起升称重子程序中完 成副起升的称重校验,做完主、副起升的称重校验,就 可以带载测试。经过几个小时的带载测试,称重系统符 合设计要求,满足操作需求,称重系统改造就算成功。

6 结束语

当设备故障时,如果有维修价值,可以通过维修解 决;当设备本身有缺陷,维修无法解决问题时,就需要对设备进行改造。改造之前需要对设备的软硬件有全面的了解,根据故障出现的频次,修复时间的长短,引起 故障的主要的因素来制定解决问题的方案。制定方案时,需要通过实验证的,还必须验证方案的可行性和可靠 性,实践才是检验真理的唯一标准,当方案成熟以后才 能实施大批量改造。本文介绍的称重系统改造,是在对 设备有充分的了解以后,利用新的称重方案直接取代旧 的称重装置,利用重量传感器信号在4~ 20 mA 区间跟负 载重量成正比例关系,设计合理的计算公式,根据公式 设计合理的PLC 程序,这样就可以对重量型负载进行实 时计算。新的称重方式,少了中间的控制环节,其出现 故障的机率明显降低,对提高设备稳定性和可靠性起到 了决定的作用,所以,改造是非常成功的,可以在起重机上广泛使用。

参考文献:

[1]杨军.桥式起重机控制系统的自动化应用探讨[J].工程技术 研究,2021 ( 19 ):250-251.

[2 ] 胡佳辰.港口起重机PLC 与变频控制技术的应用效果研究 [ J ].中国高新科技期刊,2021(7):136-137.

[ 3 ] 熊冠楚.基于Profibus-DP 的大型门式起重机分布式称重系 统[J ].起重运输机械,2017 (5 ):63-65.

[4]罗伯威起重安全系统(天津)有限公司.ROBWAY 安全系统 传感器手册[Z].2020.

[ 5 ] YASKAWA. FDS SERIES PROGRAMMING MANUAL , MANUAL NO:SIE-CB73-16.2 [ Z ].2000.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/60676.html