SCI论文(www.lunwensci.com)

摘要 :基于交流变频电机作为送钻电机完成自动送钻的现状, 设计了一种轮毂式电机驱动的钻机自动送钻系统, 以提高送钻电机 依据传感元件反馈的各种实时送钻参数做出及时应对的能力, 使得送钻电机可以及时调整自身转速并控制绞车转动完成起 、下钻 操作, 最终达到实时平稳 、 匀速起下钻 。根据轮毂电机特性选取了电机类型和参数, 运用串并联多层次多自由度的弹簧阻尼动力 学系统平衡原理建立了自动送钻系统动力学模型并求得整个系统的动力学方程, 设计了一种轮毂电机对绞车的 PID 控制算法并通 过 Simulink 仿真 。仿真结果表明, 与现有的送钻电机相比, 所设计的轮毂电机能够调节绞车转速, 使绞车转速更快地趋于匀速、 稳定, 并能根据不同情况及时响应, 有利于起 、送钻的控制操作。

Design of Automatic Drilling System for Hub Motor Driven Drilling Rig Based on PID Control

An Siyuan, Liang Jianwei, Wang Xu

(Mechanical Engineering College, Xi'an Shiyou University, Xi'an 710065. China)

Abstract: Based on the current situation of AC variable frequency motor as a drill motor to complete automatic drilling , a hub type motor driven automatic drilling system was designed to improve the response ability of the drill motor based on various real- time drilling parameters fed back by sensors, enabling the drill motor to timely adjust its rotational speed and control the winch rotation to complete the lifting and tripping operations, ultimately achieving real-time, stable, and uniform tripping. According to the characteristics of the hub motor, the type and parameters of the motor were selected. The dynamic model of the automatic drilling system was established using the balance principle of the spring damping dynamic system with multiple levels in series and parallel, and the dynamic equations of the entire system were obtained. A PID control algorithm for the hub motor on the winch was designed and simulated by Simulink. The results show that compared to the existing drilling motor, the designed hub motor can adjust the winch rotation speed, make the winch rotation speed tend to be uniform and stable in a smaller time, and can respond timely according to different situations, which is conducive to the control operation of tripping and drilling .

Key words: hub motor; automatic drill feeding; low speed; large torque; winch speed; PID control; Simulink

0 引言

在开采石油自动送钻的过程中, 国内大多采用交流 变频电机自动送钻系统, 其中小电机为辅助电机辅助送 钻[ 1] 。针对硬地层, 钻机工作需要长时间处于较低的额 定功率 、额定转速, 此时用交流变频小电机作为辅助电 机进行自动送钻 。钻压 、钻速等信号通过死绳传感器直 接或间接传送到交流变频调速单元中, 通过变频器控制 小电机的转速, 小电机经过离合器 、减速箱等传动控制 绞车卷筒下放或升高钢丝绳和钻具[2-3]。

常规的交流变频辅助电机虽然具有结构简单 、 占地 面积小等优势[4], 但在自动送钻过程中需要 “低转速 、 大转矩”特性的送钻电机, 所以需给小电机加装大减速比的减速箱, 以及工作中需要装离合器 、传动轴等部件 驱动绞[5-6] 。这些辅助要求会延长传动链, 并降低传动效 率[7], 因此研究新型的辅助电机可在一定情况下取代传 统的小电机, 以便更好地实现辅助自动送钻。

本文分析发现, 将轮毂电机作为辅助电机应用于自 动送钻系统当中, 可以更好地实现辅助电机“低转速、 大转矩”的特点 。 同时, 轮毂电机运用较好的 PID 控制 方法完成对绞车转速的调节, 使得绞车在更短时间内其 转速趋于匀速 、稳定, 进而更有利于完成起 、下钻操作。

本文按照该思路选取了轮毂电机, 使其驱动绞车完 成送钻 。在石油自动送钻系统中, 此次置换为轮毂电机 送钻, 其送钻系统置换后的性能好坏是参照该轮毂电机通过 PID 法控制绞车转速变化情况为参照, 依据上述提 到内容, 绞车转速变化直接影响对钻具的起下钻情况。

1 自动送钻结构和轮毂电机分析

1.1 自动送钻结构

轮毂电机驱动的钻机自动送钻系统的结构如图 1 所示, 该部分有绞车滚筒 、液压盘刹 、轮毂电机构成 。该 系统分为两部分: 主电机驱动的升降系统和轮毂电机驱 动的送钻系统 。 面对硬地层, 送钻电机的钻速 0. 1~ 10 m/h, 此时为操作送钻阶段, 结合送钻离合器, 轮毂电机 带动卷筒正反转, 主电机在断电状态下慢速随动 。具体 工作是, 送钻系统经过送钻减速机减速和送钻离合器作 用后, 轮毂电机转动并带动连接轴和主减速箱内齿轮系 内传动齿轮相互转动完成减速, 再带动滚筒轴和滚筒转 动, 盘刹控制滚筒下放钻速度。

1.2 轮毂电机特性分析

常见的轮毂电机有交流异步电机 、无刷直流电机 、 开关磁阻电机和永磁同步电机 4 种类型[8] 。它们之间的特 性比较如表 1 所示[9- 11]。

通过各种轮毂电机类型的对比可得, 4 种电机中永 磁同步轮毂电机具有高效率 、大功率 、现有技术成熟、 易控制和可靠的特点 。因此, 本文设计方案选取外转子 永磁同步轮毂电机。

更进一步, 对于永磁同步轮毂电机的性能描述更注 重于转速 、转矩和效率等参数的描述。

通常, 电机转速与频率的关系式:

式中: na 为电机的额定 (同步) 转速, r/min; fa 为通入 的额定电流频率, Hz; p 为电机极对数。

外转子永磁同步轮毂电机的输出转矩与转速的关系可表示为:

式中: Te 为轮毂电机的额定转矩, N ·m; Pe 为电机的额 定功率, kW; N 为电机的额定转速, r/min。

描述轮毂电机的攻角特性公式为:

式中: Ωa 为轮毂电机的机械角速度, r/min; E0 为电机在 额定工作下的空载电动势, V; xi 为同步电抗, Ω; Tmax 为电机最大扭矩, N ·m; θ 为攻角。

本文选取的电机, 其额定转速 N= 150 r/min, 最大 扭矩为 1 910 N · m, 起动转矩为 955 N · m 。 由此, 可以 确定电压 U0=220 V; 机械角速度 Ωa=n·π/30=1.67 r/min; 由于永磁同步电机电性是隐级的, 因此不同轴的电机电 抗值可相等处理[ 12], 即 xi 值取电机整体的电抗值 6.2 Ω; 根据电压 U0 、同步电抗 xi 和机械角速度 Ωa 取空载电动式 E0=300 V, 则由攻角特性式 ( 3 ) 可以得到本文选取的轮 毂电机特性公式并以“攻角-转矩”关系体现:

T = 1 910 sin θ ( 4 )

由式 ( 4 ) 绘制该种电机特性曲线, 如图 2 所示 。 由 曲线看出, 当攻角 θ 值范围在 0~90 °时, 电机输出转矩 随之近似于正比增大, 当攻角 θ 值范围在 90~ 180 °时, 电机输出转矩近似反比减小, 即出现失步现象 。本文此 次选取的电机起动转矩为 955 N ·m, 所对应的攻角 θ 约为 30 °, 并不会出现失步现象。

电机过载系数 λi 可以反映电机的过载承受能力:

由于选取的电机攻角θ=30 °, 式 ( 5) 可得其过载系数 为2.因此, 此轮毂电机工作过程中具有一定的过载能力。 1.3 轮毂电机参数选取及设计轮毂电机在送钻系统中为动力源, 并具有“低转速、 大转矩”的特点, 通过调整其转速, 可控制起下钻的速度。 选取并设计轮毂电机基本参数如表 2 所示。

2 轮毂电机驱动的自动送钻系统

2.1 自动送钻系统动力学模型

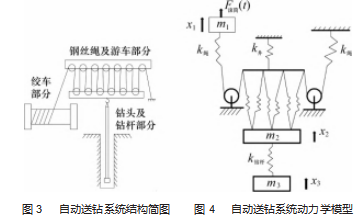

自动送钻系统起升部分由绞车部分 、钢丝绳及游车 部分和钻头及钻杆部分组成, 该部分可看作一个串并联 的多层次 、多自由度的弹簧阻尼动力学系统[13] 。该部分 的结构简图如图 3 所示。

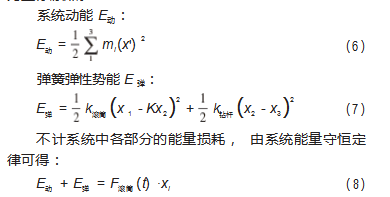

自动送钻系统工作时送钻和提升钻具的钻速等具有 时变 、非线性 、不确定性 。为了建立该系统动力学模型, 可将该系统送钻过程只考虑竖直方向运动, 忽略钢丝绳 与滑轮摩擦及能量损耗, 将井架 、游车 、大钩与天车忽 略弹性且为刚性材料 。在以上理想化情况下, 设绞车滚 筒轴被动部分总成质量为 m1. 大钩 、天车 、游车和钢丝 绳等自重总和简化集中提环大钩处为 m2. 长钻杆自重简 化集中质心处为 m3 。该系统按照质量守恒定律原则对各 部分集中质量后完成模型建立, 其模型如图 4 所示。

分析如下: 设弹簧系统中的起始静态时的净伸长平 衡了质量模块的自重, 即各质量模块的稳定平衡时的点 为坐标原点。

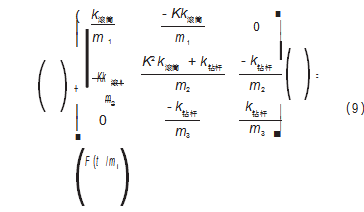

其中, xi 中 i=1. 2. 3. 式 ( 8 ) 分别对两边 xi 求偏导 并经过整理简化, 可得该弹性系统动力学微分方程, 其矩阵形式是:

式中: m1 为滚动轴被动部分总成质量; m2 为大钩 、天 车 、游车等自重总和质量; m3 为长钻杆自重质量; F (t) 为升降中滚筒缠绕第二层钢丝绳的拉力; k 滚筒 为滚 筒缠绕第二层钢丝绳组合体等效刚度; k 钻杆 为钻杆刚度; k 绳为钢丝绳刚度; k 井为井架刚度。

2.2 基于Simulink 的送钻系统动力学仿真

目前, 我国对石油送钻系统中绞车的控制主要采用 PID 控制完成自动送钻[ 14] 。辅助送钻时, 受控制的轮毂 电机通过调整转速完成辅助送钻路线的整体调整, 转速 受变化的绞车转动完成实时稳定钻速送钻 。在钻井过程 中, 当钻井深度较深, 特别是 4 000 ~ 7 000 m 中深井时, 下钻的钻杆和钻头总长度相对较长, 因此绞车对钻具整 体的控制十分困难; 换言之, 绞车受到轮毂电机控制后 自身的转速平稳性会对起下钻具有直接影响 。不难看出, 工作时绞车转速的变化, 一方面可直接判断出送钻电机 (轮毂电机) 控制程度的好坏, 另一方面也直接影响起下 钻具的起下钻速 。因此, 受轮毂电机控制的绞车转速值 变化, 是衡量整个送钻系统控制稳定性的宏观参数[15], 通过 Simulink 建立轮毂电机对绞车的 PID 转速控制模型 图, 运行并得到仿真响应曲线图, 最终加以分析。

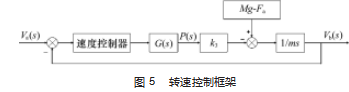

建立转速调节控制系统数学模型, 假设钻具总体质 量为 M, 初始给定钻压为 Fa, 初始设定钻速为 Va ( S ), 经过实时钻速调节控制后的实际钻速为 Vb ( S ), 则该速 度控制框架如图 5 所示。

k3 为绞车制动摩擦因数f、钢丝绳绕卷筒的匝数 n、 整个系统效率 η 和滚筒缠绕第二层钢丝绳组合体等效刚 度 k 滚筒的乘积, 即:

k3 = f·n·η ·k滚筒

本文参考现有自动送钻系统中作为辅助送钻的交流 变频电机的各参数[16- 18], 得出送钻系统所需取 k3=34.5.

另外, 系统钻机钻速单位为 m/h, 换算如下:

假设钻具总质量 M=60 t, 则钻具总重力为 60 t×9.8× 103=5.88×105 N, 给 定 钻 压 Fa=25 t×9.8×103=2.45×105 N,

设定的值Mg-Fa为常数3.43×105 N。则由P0关系式得其值:

P0 = (Mg - Fa) /k3 = 7 101.449 N ( 12)

式中: P0 为钻压理想压力输出值。

该系统转速调节控制系统在 Simulink 中的仿真如图6 所示。

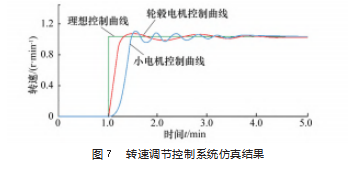

其转速调节控制系统仿真结果如图 7 所示 。其中, 该仿真设定步长为 5.0 min, 运用 Simulink 中的变步长 ode23tb仿真算法, 最终目标为轮毂电机完成 PID控制绞 车转速为 1 r/min完成稳定匀速送钻。

图 7 中, 绿色曲线为理想的绞车转速调节随时间变 化图, 蓝色曲线为现有小电机控制绞车转速调节图, 红 色曲线为建立在图 5 和图 6 的 PID控制方法下的绞车转速 调节随时间变化图 。对比后分析可得: 轮毂电机控制的 绞车在 0~1 min 之间转速为 0 r/min, 即处于制动状态; 在 1~1.3 min之间达到目标转速 1 r/min, 并之后时间伴有 波动; 1.3 min之后转速波动逐渐趋于平稳, 完成稳定匀 速送钻目标 。相比于小电机控制绞车, 绞车在轮毂电机 PID 方法控制下更快地完成转速调节, 且围绕目标转速 1 r/min 的上下转速波动更平缓 、更稳定 。 因此根据图 7 所示, 此 PID 控制方案能基本在较短时间内使绞车转速 趋于平稳 、匀速转动, 轮毂电机达到对绞车控制要求 。

3 结束语

( 1) 本文设计出一种轮毂电机作为辅助电机驱动的 钻机自动送钻系统结构, 并对比不同类型轮毂电机, 确 定电机类型为外转子永磁同步轮毂电机。

( 2) 通过外转子轮毂电机转速与转矩的关系 、攻角 特性等参数, 选取此系统轮毂电机具体参数并绘制出攻角-输出转矩图, 得出轮毂电机最佳输出转矩所对应的 攻角值, 最终分析出此种轮毂电机有良好的过载能力。

( 3) 通过弹簧阻尼动力学系统建立自动送钻系统动 力学模型并求得系统动力学方程, 根据动力学方程在 Simulink 中设计出轮毂电机控制绞车的 PID控制方法并完 成绞车转动仿真, 进而得出绞车可在较短时间内其转速 趋于平稳 、匀速转动, 轮毂电机达到对绞车控制要求, 同时该系统可达到稳定 、实时控制匀速起 、下钻。

参考文献:

[1] 徐国忠 . 自动送钻技术的现状与发展趋势[J]. 西部探矿工程, 2014.26(1):35-37.

[2] 王虎平,王军平,蔡燕,等 . 交流变频电动机及其控制系统在石 油钻机中的应用[J]. 中国新通信,2020.22(17):235-236.

[3] 李明明 .JC-70 变频电驱动单轴绞车的设计和计算[D].青岛:中 国石油大学,2011.

[4] 李才良,秦江,杨怀建,等 .石油钻机电气自动送钻控制研究[J]. 电气传动自动化,2014.36(6):10-12.

[5] 华鹏涛 . 交流变频钻机自动送钻系统的研究[D]. 西安:西安工 程大学,2013.

[6] 毛一健 .石油钻井机自动送钻系统控制的影响因素和优化对 策[J].化工管理,2020(11):177-178.

[7] 张炳义,刘凯,陈亚千,等 . 石油钻机绞车永磁直驱电机智能送 钻控制研究[J].石油矿场机械,2016.45(1):1-5.

[8] 柴凤,于雁磊,裴宇龙 . 电传动车辆永磁轮毂电机技术现状及 展望[J].兵工学报,2021.42(10):2060-2074.

[9] 祁晓玲 .轮毂电机将迎产业化"黄金期"[N]. 中国工业报,2022- 09-02(004).

[10] 艾东,李建贵,刘延波,等 . 电动独轮车用永磁轮毂电机系统设 计[J].机械设计与制造,2021(9):75-80.

[11] 王其铭 . 低速大转矩永磁同步电机控制方法研究[D]. 长春: 长春工业大学,2022.

[12] 应红亮,黄苏融,张琪,等 . 电动汽车用高性能直驱轮毂电机研 制[J].机械工程学报,2019.55(22):5-10.

[13] 孙军盈 . 变频电驱动深孔地质钻机自动送钻系统的研究与 应用[D]. 北京:中国地质大学,2016.

[14] 陈博,吕勇 .石油钻井机自动送钻系统优化控制研究[J]. 计算 机仿真,2018.35(9):75-78.

[15] 沙林秀,高珩,同志超,等 .基于 CMAC-模糊 PID的自动送钻控 制系统研究[J].信息技术与信息化,2022(4):208-212.

[16] 商保刚,任庆建,刘永刚,等 . 多模式协同自动送钻控制方法研 究[J]. 自动化技术与应用,2021.40(1):26-29.

[17] 吕秋云 . 绞车升沉补偿系统虚拟样机设计研究[D].青岛:中国 石油大学(华东),2015.

[18] 黄鲁蒙 . 海洋钻井绞车升沉补偿系统设计及控制策略研究 [D].青岛:中国石油大学(华东),2015.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/60618.html