SCI论文(

www.lunwensci.com)

摘要:热轧产线精轧机切头、切尾太小容易造成切尾不掉,带入除磷机内,处理不及时会造成粗轧板坯推废和回退,且对剪刃使用寿命造成影响。切头太大造成卡溜槽,且切头、切尾太大对成材率指标造成影响,造成浪费。飞剪切尾精度及稳定性对于提高产量、避免不必要的推废和回退、减少故障时间至关重要。因此针对此问题,从飞剪剪切原理着手,再对相关问题进行研究分析后,对相关技术进行改进。改进后飞剪剪切稳定性得到了质的提升,中间坯切损率大幅下降,在热轧产线降本增效工作及产能的释放做出了突出贡献。

关键词:热轧,飞剪,切头,切尾

1背景

精轧飞剪是热连轧生产线上的关键设备之一,用于剪切粗轧后带坯的头、尾部的低温及不规则部分,防止精轧过程中的卡钢事故,减少带钢不规则部分对轧辊的冲击。同时实现精确剪切可以有效提高产品的成材率,其工作的稳定性和剪切的精度关系到轧辊的更换周期、轧制的节奏以及生产成本的控制,并对生产的成本和成材率有很大的影响。

精轧飞剪在切头、切尾时会出现剪切异常,其切废损失占整个流程上损耗的1.5%以上。剪切异常主要体现在切不到头/尾、切大头/尾、切小头/尾甚至不切头尾,这样带头/尾进入轧机后非常容易造成断辊等严重事故。切大头/尾,造成大量切废,对产品成材率影响巨大。同时,剪精度不足导致剪刃间隙不均匀,间隙不稳定,最终导致小切尾无法及时切断。经测算,一条热轧产线如果能够降低异常剪切频次50%,切损率降低0.1%,全年可创直接经济效益500万元以上。同时,随着热轧产能的不断提升,客户对产品质量的要求不断提高,对这套飞剪机控制方法进行技术攻关、改进,推进高效、稳定精确的全自动剪切技术研究工作势在必行。

2飞剪剪切原理

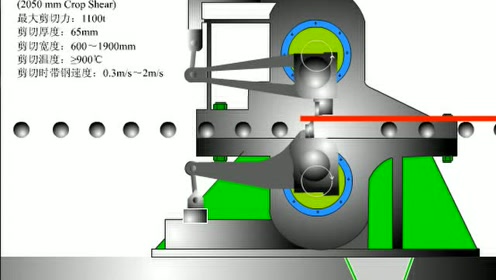

原设计控制程序中,根据剪刃与带钢的位置关系将运行轨迹分为4个阶段。①从起始位置到接触带钢。该阶段内的首要控制目标是根据带钢端部位置控制剪刃位置,这决定了剪切长度的准确性。但同时系统又要求在该阶段的末端剪刃的水平分速度与带钢相符,因此,又提出了速度控制目标-根据带钢端部位置设定目标速度。②从接触带钢到切断带钢。因为剪刃已经接触带钢,且实际剪切长度已定,因此在该阶段内的唯一控制目标就是剪刃速度跟随带钢。③从切断带钢到离开接触。④从离开接触到回到起始位置。该阶段是一段减速过程,只有位置控制,目标是让剪刃停在起始位置。

原设计控制程序中,带钢头部跟踪和计算由飞剪前热检和飞剪前辊道电机上编码器共同完成。飞剪前辊道电机上安装一台编码器,将码值换算成辊道线速度用于带钢端部跟踪。中间坯经过粗轧机轧制后由延迟辊道运送至精轧飞剪前,带钢端部经过飞剪前热检检得后,中间坯降速至剪切速度V后匀速通过飞剪。带钢端部经过热检检得,飞剪前编码器头部跟踪计算开始。热检到飞剪剪切点距离是定值L0,L1是中间坯切头长度,飞剪前热检检得到切头时间T=(L0+L1)/V,V为带钢速度(此时带钢速度是匀速运动)。头部剪切长度可以在操作画面中增加或减小以达到带钢头部完全切齐的目的。此切头方式为定尺剪切。

原设计控制程序中,带钢尾部跟踪、计算由飞剪前热检和精除鳞机出口下夹送辊电机上编码器共同完成。精除鳞机出口下夹送辊电机安装一台编码器,将码值换算成辊道线速度用于带钢尾部跟踪。中间坯切头除鳞后进入F1-F7轧机进行轧制,当带钢尾部经过飞剪前热检检失,出口下夹送辊电机上编码器开始尾部跟踪计算。飞剪前热检到飞剪剪切点距离L0是定值,L1是中间坯切尾长度,飞剪前热检检得到切尾时间T=(L0-L1)/v,v为带钢速度(此时带钢速度是变速运动)。

3飞剪剪切问题研究与分析

3.1飞剪前热检检测准确性问题研究与分析

热检本身检测误差造成的带钢端部跟踪、计算不准。通过对热检的工作原理和检测区域的分析,当视野过大、热源点相对过小时,将无法准确识别检得检失的临界时间点,对跟踪计算造成误差。通过在热检窗口上加设遮光片缩小检测区域,从而提高热源在视野范围的显著性。

热检检测环境影响造成的带钢端部跟踪、计算不准。轧制节奏快时导致辊道裙板温度高,飞剪切尾时飞剪前热检检失延迟,出现飞剪切尾过小甚至不切尾现象。再有生产过程中由于各种原因精轧机不具备进钢条件造成中间坯摆钢或轧制特殊钢种时,中间坯尾部上表面易生成氧化铁皮,影响热检和高温计检测。

精除鳞夹送辊老化漏水,造成热检提前检失,提前切尾。精除鳞机入口夹送辊在除鳞过程中起封水作用,长时间工作导致夹送辊辊身磨损,轧制窄带钢辊身磨损后再轧制宽带钢导致夹送辊与带钢表面有间隙除鳞时封水不好,轧制带钢时除鳞水进入飞剪前热检检测区域,飞剪前热检提前检失,飞剪提前切尾。

3.2剪刃位置跟踪、控制的准确性问题研究与分析

精轧除鳞机入口夹送辊咬钢信号提前检得,导致飞剪切头计算错误,造成切大头。在夹送辊辊缝摆位的过程中,压力波动超过咬钢信号限幅值,程序判断夹送辊咬钢,飞剪模式切换至切尾准备,以切尾角度带入切头计算,导致飞剪切头计算错误,造成切头过大。

切尾补偿值是根据精轧入口速度计算得出,一般情况下中间坯尾部温度低,在带钢尾部时是加速轧制,而在卷取过程中为保命中率,在出现尾部降速的情况时,易导致切尾补偿值减小过多,导致切尾太小粘连在中间坯上。

3.3热轧飞剪剪切过程中的工艺分析

板料的剪切过程属于变形分离工序。当上下剪刃之间的侧向间隙正常时,工件受力后必然从弹性变形开始,进入塑性变形,最后以断裂分离告终。宏观理论认为剪切变形过程分为3个阶段:

第1阶段为弹性变形阶段。由于上、下剪刃挤压作用于板料,使板料产生弹性压缩、弯曲和拉伸等变形,板料底面相应部分材料受上剪刃向下、下刀片向上的挤压作用力。

第2段为塑性变形阶段。当上、下剪刃对金属板施加外力后,会破坏金属板中原子间原来的平衡状态,造成原子排列畸变,也就造成了金属板的变形,即板料的塑性变形阶段引起金属形状与尺寸的变化。

第3阶段为断裂分离阶段。裂纹产生后,此时上、下剪刃片仍然不断地压入材料,已形成的微裂纹沿最大剪应变速度方向开始向材料内部延伸,向楔形那样发展,若上、下剪刃侧向间隙合理,上下裂纹则相遇重合,板料就被拉断分离。

断面特征(以废钢侧为例)一般分为毛刺、断裂面、剪切面、塌角。在四个特征中,光亮带越大、毛刺越小、切口越整齐,则剪切面的质量最佳。各个部分,在整个断面上所占的比例,随板料的性能、厚度、上下剪刃侧向间隙、刃口状态及摩擦等条件的不同而变化。在热轧飞剪的剪切过程中,剪切温度和剪刃间隙将对剪切断面质量产生非常重要的影响。

3.4飞剪剪切质量的精确控制问题研究与分析

剪刃加工工艺对剪切质量的影响:在剪切过程中,剪刃间隙和重合度是剪刃最直接的工作参数。合理的剪切间隙和重合度是影响剪切质量高低的重要因素。当剪刃间隙值过大的时候,带钢会受到过大的剪切力矩的作用而产生两条断裂裂纹无法重合,剪切质量较差;反之,当剪刃间隙过小时,会产生过大的剪切力造成二次剪切,产生两条光亮带,加大剪刃磨损。

重合度对于剪切质量并不如间隙敏感,过大的重合度会使带钢剪切受阻,带钢无法咬入造成“卡槽”现象;过小的重合度会使剪切摩擦增加,造成剪切质量较差。如果剪刃的制造工艺较低、刃口加工不平整都会造成剪刃侧面、端面的表面粗糙,加大剪刃与带钢之间的接触摩擦,使带钢剪切过程中受力不均衡,因此高精度的剪刃可以有效地提高剪切工艺。

剪刃材料对剪切质量的影响:剪刃材料的性质对该材料在剪切过程中的弹性变形量有很大影响。对于比较软的材料,弹性变形量较小,剪切后的回弹值亦小,因而剪切精度高。而硬的材料,情况正好与此相反。

剪刃磨钝对剪切质量的影响:当剪刃使用时间过长时,由于与带钢之间的摩擦作用在剪刃的刃口附近会产生斜角,此时剪刃参数(间隙、重合度)已经改变。所以当上剪刃刃口磨钝时,毛刺会在被剪切带钢下端产生;当下剪刃刃口磨钝时,毛刺会在带钢下端产生;当上、下剪刃刃口都磨钝时,则带钢断面上、下端会产生毛刺。

剪刃振动对剪切质量的影响:剪切过程中由于带钢受到剪刃的挤压作用、剪刃与动力传动轴之间的接触间隙及其他因素的影响,会产生竖直方向和水平方向的振动,这样都会造成带钢受力不均衡,增大剪切力波动性,降低剪切工艺。

牌坊磨损对剪切的影响:结合顶升数据,四个间隙随着磨损均会出现不同程序的超标情况。根据剪刃间隙的变化结果分析,可得出剪刃间隙操作侧与传动侧的偏差情况及曲轴位置牌坊磨损情况,同时需利用检修开盖检查曲轴垫片位置是否发生窜动。

4设计改进

4.1飞剪前热检检测准确性问题技术改进

一是通过在飞剪前热检处增加铜制挡片,缩小两个热检检测范围,减少错误信号对热检产生干扰的概率,提高热检检测的稳定性。由于飞剪前中间坯温度至少在1000℃左右,因此同时将热检灵敏度调低,减少高温环境干扰。

二是增加同一位置两个HMD信号不同步的报警提醒,及时对热检状态进行提示。剪前热检在板坯尾部通过时,同步性在0.05s内,符合在一个扫描周期(0.05s)内检失的要求,排除热检信号不同步导致切尾大小变化。

三是飞剪前热检检测处辊道裙板改造。将热检检测区域辊道裙板肋板切除,调整热检角度,使热检检测点打到渣沟内,同时在裙板下方加冷却集管为裙板降温。

四是增加一组气吹装置及氧化铁皮挡板,清除中间坯尾部上表面上氧化铁皮,保证热检的检测精度,改善后实现自动控制。当剪前热检检测到中间坯信号并延时20S后,气吹阀自动打开;当中间坯信号消失后,自动关闭,实现节能自动吹扫。

4.2剪刃位置跟踪、控制的准确性问题技术改进

一是通过优化精轧除鳞机入口夹送辊咬钢信号提前检得信号,即只有夹送辊进行压力环控制并产生咬钢信号时才切换切头尾模式。

二是增加切尾补偿值,精准控制切尾,具体如下:由于除鳞夹送辊速度反馈与带钢实际速度存在不确定偏差和带钢实际运行中存在加速度。如果把除鳞夹送辊辊道速度看成是匀速的,除鳞辊道速度V和带钢的实际速度Vs存在的偏差为定值X,那么带钢尾部从飞剪前热检检失到飞剪开始切尾的运行的理论距离L和带钢实际运行距离Ls的关系为Ls=L+(L/V)×X。

那么相邻两根带钢切尾大小的偏差为

Ls1-Ls2=(L/V1)×X-(L/V2)×X=XL(V2-V1)/V1×V2=(XL/V1V2)△V

其中△V=V1-V2。中间X、L为定值,当V1、V2为1.0左右时V1V2近似为1。所以建立切尾值和△V之间的函数关系。

通过观察在现场实际切尾值大小一定的情况下,记录一级画面切尾值大小和除鳞夹送辊辊道速度的关系,根据大量的统计数据进行建模。建模后可以看出切尾的大小和除鳞夹送辊辊道速度大致为线性关系。即随着除鳞夹送辊辊道速度的增加切尾值成比例增加A1=△V×X(A1为切尾增加量,X为比例系数,△V为除鳞夹送辊速度变化量)。所以制定增加一个切尾的补偿值A1。

增加具体细则如下:

(1)由于除鳞夹送辊辊道速度与切尾的大小为线性关系,所以考虑增加一个除鳞夹送辊速度的变量△V(△V=v1-v2,其中v1为上一根钢切尾执行时的辊道速度,v2为当前钢切尾执行时的辊道速度)。

(2)由于v1和v2除鳞夹送辊辊道速度和带钢的实际速度存在偏差,为了消除除鳞夹送辊辊道速度采集不准确造成的偏差的累加△V=v1-v2并不是直接v1和v2比较,而是通过一个定值m(实际生产中除鳞夹送辊辊道速度的中间值),即△V=(v1-m)-(v2-m),这样只有相邻两根钢的偏差,偏差不大可以忽略不计,消除除鳞夹送辊辊道速度采集不准确造成的偏差的累加。

(3)同时增加一个补偿系数X,X为除鳞夹送辊速度变化△V每变化0.1m/s时切尾需要补偿的大小。

(4)切尾的尾部补偿值A1=△V×X。在速度为1.0左右时,近似为线性关系,可在速度逐渐增大或减少时,切尾值和速度变化量△V并不是线性关系,通过分析带钢并不是匀速的而是有一定的加速度a,所以增加一个关于加速度a的尾部补偿值A2,由公式S=vt-at2可得加速度的补偿值为-at2。为了计算的方便同样和速度1.0m/s时做对比,得出加速度补偿值A2=-[-a(L/V)2-a(L/1.0)2]其中L为定值4m,a暂定为0.02m/s2,V为带钢实际速度。综合得出增加的切尾补偿值A=A1+A2。

通过以上分析,实施优化切尾程序后的制定方案,通过曲线监控每块切尾情况,通过除磷下夹送辊速度增加对剪切长度设定值的修正;对每次换辊后第一块板坯切头、切尾补偿值在原有基础上自动加定值修正,从第二块开始恢复正常切尾补偿计算;针对超低碳钢强度低不易切断的特性切尾补偿自动加定值修正,轧制其他钢种时恢复到原补偿值;针对切尾忽大忽小问题,通过曲线上大量的切尾数据收集,找到了与此相关的影响因素。将F1与除磷下夹送辊速度偏差每超过0.1m/s时对剪切长度进行修正,且前一块与下一块速度偏差在0.015范围内时,修正值保持不变。

4.3飞剪剪切质量的精确控制问题技术改进

一是通过调整剪刃间隙大小及重合度。调整剪刃间隙大小需要调整飞剪上滚筒衬板4和衬板3的厚度。下滚筒衬板1和衬板2是固定的,上滚筒衬板3和衬板4都留有加工余量,改变衬板3和衬板4的厚度可调整剪刃间隙,这两块衬板尺寸在修复滚筒时确定后剪刃间隙固定。更换这两块衬板需将剪刃锁紧缸拆除,工作量较大。为了减小剪刃间隙,将剪刃衬垫5与剪刃接触面铣去0.4mm,在剪刃与锁紧块接触面多加0.4mm垫片,保证剪刃锁紧力。通过调整,剪刃间隙由原来0.9mm~1.0mm减小到0.35mm~0.7mm。两个剪刃之间的间隙减小,减小了无效剪切力矩,使带钢剪断处更贴近剪刃间隙中间位置,大大提高了带钢端部剪切质量,减少了毛刺,裂纹等现象的发生。剪刃间隙减小使剪刃磨损加快,更换周期缩短,造成成本增加。

二是改变剪刃材质,提高剪刃耐磨度。通过以上措施,大大降低了切尾不掉的频次。提高剪刃剪切寿命,降低生产成本,提高了剪切质量。

三是飞剪因牌坊磨损,曲轴和刀架磨损,造成剪刃间隙不稳定。(需要利用检修时间对飞剪牌坊进行修复,更换曲轴及刀架恢复设备精度)制定剪刃间隙调整措施:①在飞剪精度超差的情况下,按照小间隙控制飞剪。小间隙控制后对剪切断面进行跟踪,及时调整剪刃间隙。②小间隙控制会造成保护块磨损,年修期间需对剪刃保护块进行平面修磨,保证平面度要求,精确调整剪刃间隙。③按每3个月测量飞剪顶升数据的技术要求严格执行,便于及时发现铜瓦等间隙变化量,采取应对措施。

5结论

通过对热检本体及检测环境的技术改进,避免了热检信号不同步导致的切尾大小变化、误检测等问题;通过对中间坯尾部离开飞剪前热检时,精除磷下夹送辊速度值进行采样,根据采样的数据做出与切尾值的曲线函数,对飞剪尾部剪切值进行矫准;通过对剪刃的间隙控制制定了详细的措施,并对剪刃的材质及加工工艺进行了优化。本文通过对造成飞剪剪切异常的多种因素进行分析及技术改进后,避免了由于飞剪剪切精度造成的堆钢、断辊、划伤等事故,保障了稳定生产,提高了生产效率。同时通过对热轧产线飞剪剪切关键环节技术开展技术改进,飞剪剪切稳定性得到了质的提升,中间坯切损率大幅下降,为热轧产线降本增效工作做出了突出贡献。

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/60018.html