SCI论文(www.lunwensci.com)

摘要:为实时监测道岔尖轨横向密贴和纵向爬行位移,研制了尖轨横纵位移综合测量系统。系统采用旋转塔台式结构将尖轨密贴与爬行位移转换为直线位移和角度位移,并以STM32F103CBT6芯片为核心建立主控单元,实现对角、线位移数据的采集与解算。系统设置了无线WiFi模块,并设计了基于Android平台的手机端App软件,通过手机终端与现场远距离外的测量系统相联接,完成控制指令和测量数据的实时传输,实现跨空间操作,打破铁路空窗期检测的时间约束,为道岔维护提供了便利性。对系统进行测量实验,实验结果表明:系统爬行误差极值为-0.188 mm,密贴误差极值为-0.172 mm,均在±0.2 mm范围以内,达到了尖轨横纵位移的测量技术要求,满足了铁路现代化发展的需求。

关键词:道岔尖轨;密贴;爬行;位移测量;WiFi通信

Comprehensive Measurement System for Horizontal and Vertical Displacements of Switch Rail and Its Wireless Transmission

Zheng Peizhen1,Ren Tongqun1,2※,Wang Dazhi1,2,Liang Junsheng1,2

(1.Key Laboratory for Micro/Nano Technology and System of Liaoning Province,Dalian University of Technology,Dalian,Liaoning 116024,China;2.Key Laboratory for Precision and Non-traditional Machining Technology of Ministry of Education,Dalian University of Technology,Dalian,Liaoning 116024,China)

Abstract:In order to monitor the closing and creeping displacements of the switch rail in real time,a comprehensive measurement system for the horizontal and vertical displacements of switch rail was developed.The system adopted the rotating turret structure,which converted closing and creeping displacements into linear and angular displacements.And the main control unit was established with STM32F103CBT6 chip as the core to realize the acquisition and calculation of linear and angular displacements.A wireless WiFi module was added,and application software based on the Android platform was designed.The mobile phone was connected with the remote measurement system on site to complete real-time transmission of control instructions and measurement data,realized cross-space operation.It broke the time constraint of window period and provided convenience for switch maintenance.The measurement experiment was carried out on the system,and the experimental results showed that:the extreme value of the creeping error is-0.188 mm and the extreme value of the closing error is-0.172 mm,both within the range of±0.2 mm.It meets the measurement technical requirements,and satisfies the needs of the railroad modernization development.

Key words:turnout switch rail;closing;creeping;displacement measurement;WiFi communication

0引言

随着我国轨道运输逐渐向高速、重载、大规模方向发展[1],对列车运行的安全性、舒适性提出了更高的要求,同时也将会使轨道的检修和维护工作更加繁重[2]。道岔是铁路基础设施的必要组成部分,在整个铁路网络中用于将火车引导至所需路径,从而确保每列火车的平稳行驶[3-4]。然而,尖轨作为铁路道岔的关键环节,构造薄弱,固定点少,整体刚性、固定强度均不及基本轨[5],易受列车行驶过程中的动力作用、温差、外部环境侵蚀以及未做好维护处理工作等因素的影响[6],在日常运营中会产生横移、爬行等病害,即相对于基本轨会产生密贴和爬行位移。目前尖轨密贴、爬行检测设备一般采用电缆线的方式实现数据的传输,且设备常年安置在轨旁,工作环境恶劣,经常需要对设备进行性能测试与维护[7]。与传统采用电缆线传输的检测设备相比,无线设备具备线路简化,维修维护方便且成本低廉,智能化程度高、扩展灵活等特征。将无线传输技术应用在轨道交通领域,具有非常大的优势以及广阔的发展潜力[8]。

清华大学高倩[9]提出了一种智能化无线数据采集设备,内嵌有传感器,同时将无线WiFi技术和3G技术集成于一体,可以应用于两种不同的分布式桥梁动态测试系统。由于设备布线简单、数据传输方便、且自带电源,为野外、复杂环境下的桥梁测试带来了极大的方便。西南交通大学白琳琳[10]设计了一种无线网络化的车辆检测系统,该系统采用无线WiFi与以太网两种通信方式,通过无线传感器网络节点完成多种车辆振动信号的采集。西南交通大学廖海军[7]又提出基于WiFi通讯的磁浮车间隙传感器测试系统,在原有磁浮车间隙传感器的基础上增加了WiFi模块,使传感器具有无线通讯功能,实现对磁浮车间隙传感器特性的无线测试、储存、分析及非线性校正。太原理工大学安义岩[11]研发了一款便携式轨道移频信号检测仪,采用磁阻式传感器代替传统钳形电流互感器,利用WiFi技术实现无线通信,实现在铁轨处对轨道移频电流信号频率参数的快速、精确检测,并实时显示检测结果,提高电务段对轨道电路移频设备的日常检测和维护效率。青岛大学王虹[12]研制了基于WiFi技术的动车组辅助交直流供电系统检测装置,可实时测量和采集380动车组三相辅助回路的负载启动和正常工作时的电压与电流数据,测量蓄电池充放电时的电流变化情况,并以无线WiFi的方式将数据发送给服务器。

综上所述,无线WiFi通讯技术跨空间操作性强,可实现远程信息的实时监控。因此本文研制了一台采用无线WiFi通信技术的尖轨横纵位移综合测量系统,实现了对尖轨密贴爬行工况状态的实时监测。检测人员可不用上道,直接利用手机终端对数据进行监测和判断,避开了铁路空窗期检查,提高了铁路现场设备运维效率,并进行了实验验证。

1系统测量原理

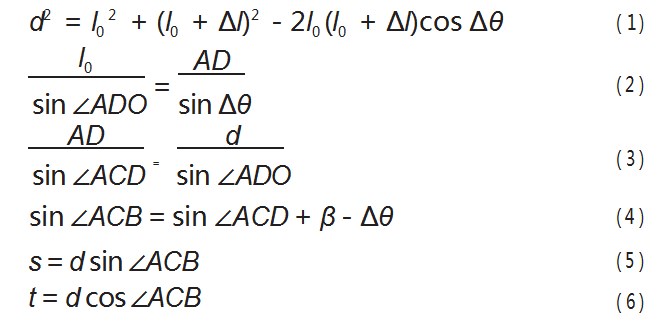

如图1所示,测量系统通过伸出的动作引导杆与尖轨端铰接以引入尖轨密贴爬行位移变化。在初始状态下,测量系统放置在尖轨一侧,使其旋转中心处于O点,伸出的动作引导杆OA初始长度为l0。若尖轨发生密贴爬行方向上的移动,从A点移动至C点,产生横向密贴位移s,纵向爬行位移t。此时测量系统可通过旋转塔台式结构将尖轨密贴爬行位移转化为沿动作引导杆轴线方向变化的直线位移Δl和绕系统旋转中心O点的角度位移Δθ,动作引导杆从OA转移至OC。此时可得:

其中测量系统初始安装参数l0(初始杆长)和β(初始安装偏转角度)是未知的,需标定获得。即由标定平台给定多组已知的密贴间隙t和爬行量s数值,根据以下公式可求解:

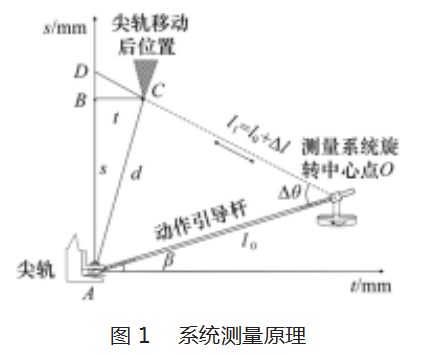

如图2所示,角、线位移传感器将采集到的数据发送至主控单元。主控单元作为手机终端与传感器元件之间的中转站,其将接收到的各传感器数据依照上述公式进行解析处理后经由WiFi模块传送至手机终端,检测人员可直接利用手机App进行监测和判断。

2系统硬件设计

2.1系统结构设计

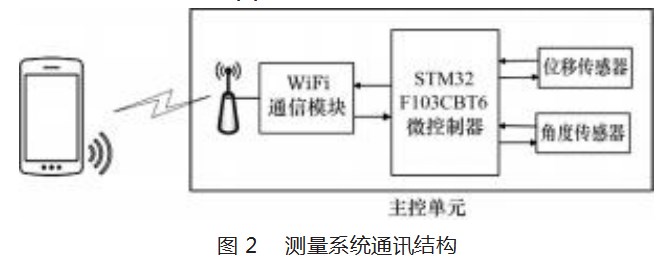

测量系统主要由位移测量模块、角度测量模块以及主控单元构成。如图3所示,位移测量模块放置在角度测量模块上构成旋转塔台式结构。位移测量模块主要由磁致伸缩位移传感器、动作引导杆和直线轴承组成,整体放置于上箱体内。直线轴承引导动作引导杆作伸缩运动以保持其良好的直线性。位移传感器的活动磁环与动作引导杆连接以获取其位移值。角度测量模块由角度编码器、芯轴、旋转轴承及轴承底座等组成。角度编码器与上箱体内耳连接,芯轴、轴承底座与外侧保护箱体固连,角度编码器与芯轴配合以获取上箱体旋转角度。

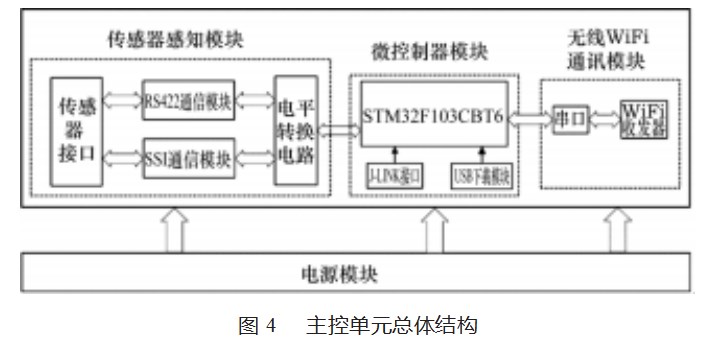

2.2主控单元

主控单元作为下位机,主要由微控制器、各传感器感知模块、电源模块以及无线WiFi通信模块等组成。如图4所示,电源模块为主控单元中各个电路模块供电,用户可通过USB程序下载模块或J-LINK仿真器接口将控制程序写入微控制器中。主控单元选用STM32F103CBT6低功率芯片作为微控制器,其是基于ARM的32位中等容量芯片,主频最高为72 MHz,工作温度范围为-40~85℃,可实现工业级别的工作任务。且具有32个通用IO口、3个通用串行收发器、一个USB、2个IIC和一个CAN等多种通信接口,可满足微控制器与主控单元各电路模块之间的通信需求。

传感器感知模块由传感器接口、RS422、SSI通信电路和电平转换电路组成,负责测点数据的采集。角度编码器和磁致伸缩位移传感器分别通过RS422、SSI通信电路接入电平转换电路,完成与微控制器通信,实现多压电路中的数据传输。微控制器与无线WiFi通讯模块通过串口连接,建立无线通信桥梁,与主控单元实现控制命令和数据的无线传输。

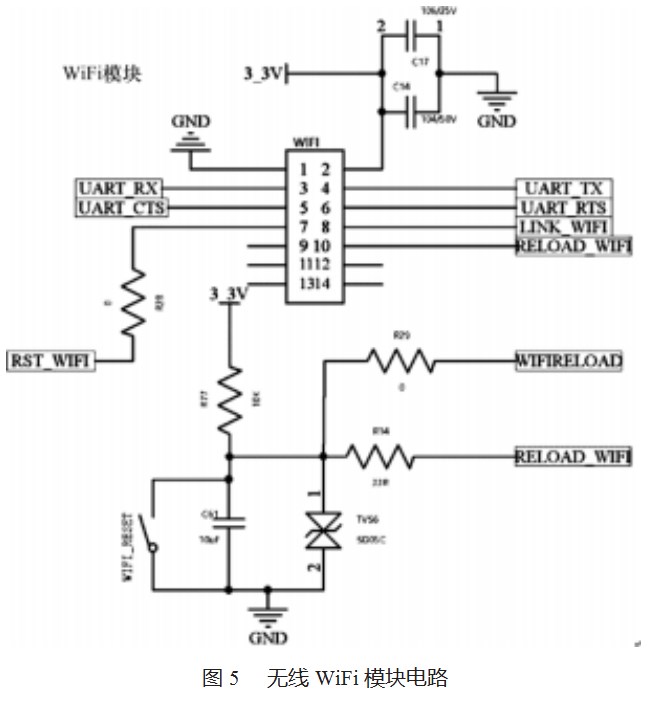

2.3无线WiFi通讯模块

主控单元选用USR-WiFi232-A2模组作为WiFi收发器,该模组支持IEEE 802.11 b/g/n无线标准,提供多种参数配置方式,支持STA、AP、AP+STA三种无线模式,采用串口与MCU通信,实现数据传输与设备管理。如图5所示,无线WiFi电路采用3.3 V电源供电,电源端并联两去耦电容,可提高系统的稳定性和无线性能。USR-WiFi232-A2模组按照串口收发原则与微控制器串口对应引脚相连。模组复位引脚7脚与微控制器复位引脚相连。模组提供硬件复位功能,可以连接到外部按钮或配置引脚。当按钮按下时,把引脚拉到低电平,3 s后放开,模组恢复出厂设置后重启,该引脚应在模组外部附加10 kΩ上拉电阻。按钮旁并联电容以吸收按钮产生的抖动电平,并联TVS管在模块异常时保护后级电路。

文中WiFi模组设置为AP无线模式,工作在透明传输工作模式下,手机端作为TCP Client快速接入AP所在的局域网,实现串口与WiFi之间数据的双向透传。

3软件设计

3.1主控单元软件设计

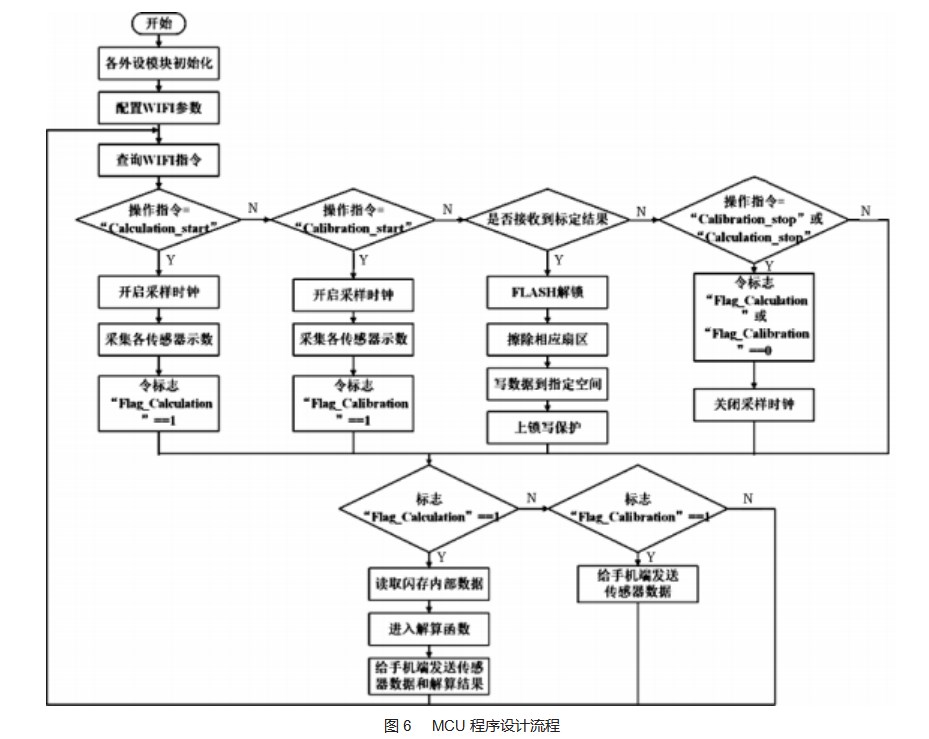

主控单元程序编写采用Keil5编程软件,利用C语言编写。主控单元程序设计流程图如图6所示。首先设置中断分组,并对所用到的各个模块进行初始化配置,然后延时等待各个外设启动完成。各功能模块正常启动后,循环查询无线WiFi模块是否接收到操作命令。

如果查询到开始解算操作命令“Calculation_start”,表示用户端准备工作已就绪。此时开启采样时钟,采样时钟每两秒发送一次采集指令,依次采集角位移和线位移值。将标志“Flag_Calculation”置1,此时便可读取存储在芯片内部FLASH存储器里的初始安装参数。这些参数和传感器数据作为实参代入解算函数中求解尖轨密贴爬行位移值。最终将上述解算结果和传感器数据通过无线WiFi模块上传至手机端App软件中,循环执行上述操作,直至用户端发出停止解算操作指令“Calcula⁃tion_stop”,此时将标志“Flag_Calculation”置0,停止向手机端发送数据,关闭采样时钟。

如果查询到开始标定操作命令“Calibration_start”,此时同样开启采样时钟采集各传感器数据,并将标志“Flag_Calibration”置1,发送各传感器数据至手机端。

用户在手机端完成标定任务后,将标定得到的初始安装参数发回主控单元。此时主控单元通过对FLASH存储器进行解锁、擦除相应操作后,写入接收到的标定参数并上锁。若查询到停止标定操作命令“Calibration_stop”,此时将标志“Flag_Calibration”置0,停止向手机端发送数据并关闭采样时钟。

3.2手机端App软件设计

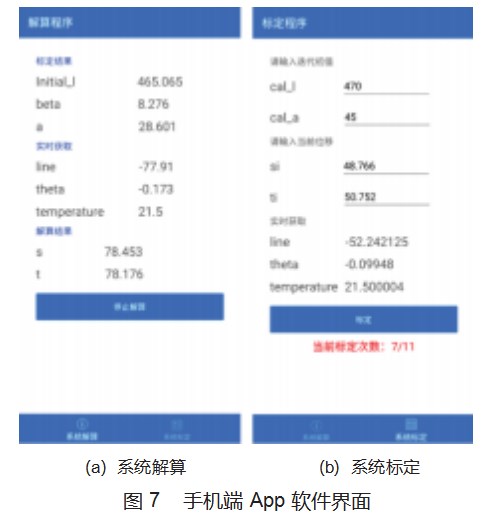

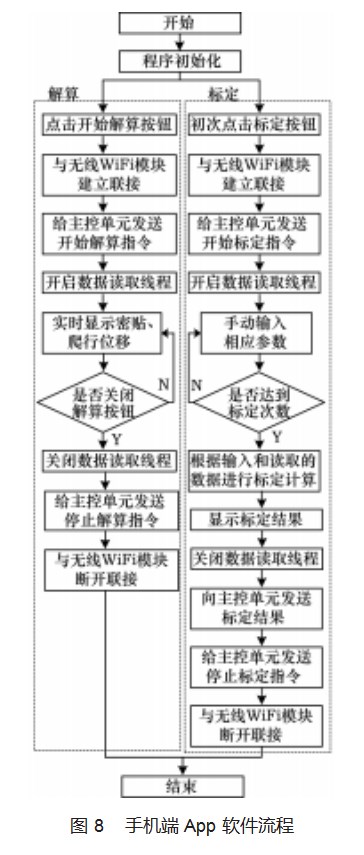

手机端App基于C#语言进行编写。使用.NET框架,通过Xamarin开放源代码平台,构建Android应用程序。如图7所示,软件页面控件可分为左右两个页面,分别为系统解算页面和系统标定页面。

在系统解算页面中,程序初始化后,单击“开始解算”按钮,手机作为客户端与无线WiFi模块建立联接,并给主控单元发送开始解算操作命令。之后程序会创建数据实时读取线程,在解算页面上进行传感器示数、尖轨密贴和爬行位移的实时显示。在单击“停止解算”按钮后,给主控单元发送停止解算操作命令。为减少资源消耗,系统会将实时读取线程关闭,并结束与主控单元的端口连接。

在系统标定页面中,初始化完成后,首次点击“标定”按钮,程序同解算程序一样,首先通过TCP/IP与主控单元相连,发送开始标定操作命令之后创建传感器实时读取线程,实时显示当前角度、位移传感器示数值,方便人工观看。当多次输入相应参数以及多次点击“标定”按钮达到预定的标定次数后进入标定函数求解初始安装参数。将标定结果进行显示并传输至主控单元,便于替换主控单元中解算函数所需的标定参数。若因操作失误,导致标定结果偏离正常范围,系统给予错误提示,则需要重新进行标定操作。手机端App软件流程图如图8所示。

4实验验证与结果分析

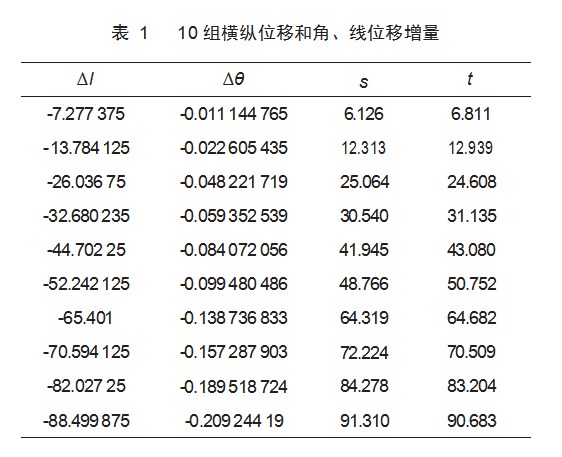

尖轨横纵位移综合测量系统实物如图9所示。实验时采用一对正交精密位移滑台模拟尖轨的密贴爬行动作,其与测量系统动作引导杆铰接。正交位移滑台准确位移值由精度为±3µm的光栅尺测得,显示在数显表上。为测试手机端App软件和MCU程序的可用性以及无线传输的正确性,将正交位移滑台任意移动至10个位置,并记录每个位置的角、线位移增量以及横纵位移值,如表1所示。

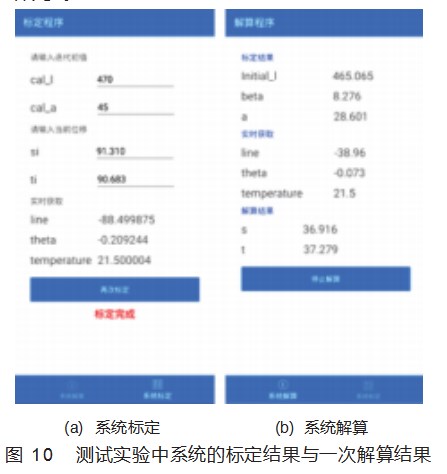

当标定系统时,正交滑台每移动至一个位置时,用户输入数显表显示的正交滑台位移值,并点击一次“标定”按钮记录当前的角、线位移增量以及输入的横纵位移值。当将表1中10个位置的数据全部记录完成后,手机端显示标定成功,标定结果发送至主控单元并在解算页面内显示,如图10(a)所示。标定完成后,将正交精密滑台移动任意至非标定位置,主控单元利用接收到的标定结果和该非标定位置的角、线位移增量值求解密贴爬行位移,解算结果显示在手机端解算页面上,如图10(b)所示。

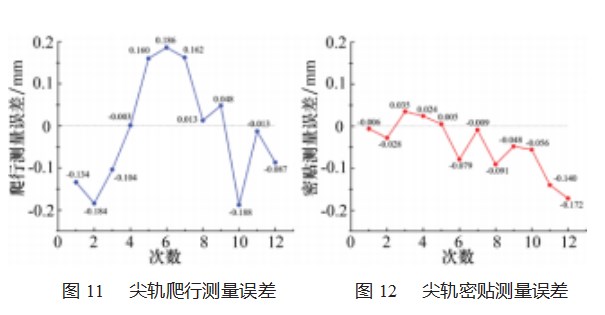

为验证系统的测量精度,在完成测量系统标定工作后开展精度实验。实验数据如图11、12所示。

由实验数据可知,爬行误差极值为-0.188 mm,密贴误差极值为-0.172 mm,均在±0.2 mm范围以内,满足尖轨横纵位移综合测量系统的测量技术要求。

5结束语

研制了一台尖轨横纵位移综合测量系统。利用旋转塔台式结构将动作引导杆引入的尖轨横向密贴与纵向爬行位移转换为直线位移和角度位移。构建了以STM32F103CBT6芯片为核心的主控单元,实现对线、角位移数据的采集与解算。设计了基于Android平台的手机端人机交互界面,通过无线WiFi将手机与现场测量系统相联接,实现对尖轨密贴爬行工况状态的实时监测。对系统进行精度测量实验,实验结果表明:本测量系统爬行误差极值为-0.188 mm,密贴误差极值为-0.172 mm,均在±0.2 mm范围以内,可实现尖轨密贴与爬行位移的高精度测量。

参考文献:

[1]高聪.道岔外形二维激光测量技术研究[D].成都:西南交通大学,2016.

[2]申丽.基于运营车辆的道岔病害检测方法研究[D].北京:北京交通大学,2015.

[3]Grossoni I,Hughes P,Bezin Y,et al.Observed failures at railway turnouts:Failure analysis,possible causes and links to current and future research[J].Engineering Failure Analysis,2021(119):104987.

[4]Li C,Zhao L,Cai B.Size Prediction of Railway Switch Gap Based on RegARIMA Model and LSTM Network[J].IEEE Ac⁃cess,2020(8):198188-198200.

[5]周承志.铁路道岔尖轨密贴智能监测系统研究[J].铁道通信信号,2007(10):8-10.

[6]康伟.分析提速道岔尖轨与基本轨不密贴及整治[J].建筑工程技术与设计,2019(32):2970.

[7]廖海军,靖永志,何飞.基于WiFi通讯的磁浮车间隙传感器测试系统设计[J].计算机测量与控制,2017,25(4):18-20.

[8]白琳琳.基于WiFi无线传感器网络的轨道车辆检测系统[D].成都:西南交通大学,2019.

[9]高倩,李旭杰,潘少军,等.一种智能化数据采集设备在桥梁测试中的应用[J].测控技术,2017,36(9):24-26.

[10]白琳琳,吴学杰,毛伟成,等.以太网与无线WiFi传输的机车车辆检测系统[J].电子器件,2018,41(6):1543-1548.

[11]安义岩.便携式轨道移频信号检测仪的研发[D].太原:太原理工大学,2016.

[12]王虹.基于WiFi的动车组辅助供电系统检测装置设计[D].青岛:青岛大学,2014.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/59533.html