SCI论文(www.lunwensci.com)

摘要:激光束的能量分布以及作用方式对难焊材料激光焊接缺陷的抑制和焊缝性能的改善具有积极意义。对激光束进行适当的调制,如输出特种波形、缩小脉宽和改变输出频率等,可以优化激光束的能量分布和作用方式,进而改善焊接效果。概述了光束时间调制和空间调制技术,总结了光束时间调制和光束空间调制激光焊接技术的研究现状。随着激光器等核心器件国产化的持续推进,针对难焊接材料的光束调制激光焊接工艺技术将成为学术界的研究热点。

关键词:激光焊接;光束调制;多光束激光焊接;研究现状

Research Status of Beam Modulation Laser Welding Technology

Zhang Yun1,Wu Lefeng2,Shen Xiaolong1,Li Heqing2,Zhang Mingjun2

(1.School of Mechanical Engineering,Hunan Industry Polytechnic,Changsha 410208,China;

2.Hunan Provincial Key Laboratory of Key Technologies for High-performance Intelligent Manufacturing of Mechanical Equipment of College of Automotive and Mechanical Engineering,Changsha University of Science and Technology,Changsha 410114,China)

Abstract:The energy distribution and mode of action of the laser beam have positive significance for the common defects of laser welding of difficult-to-weld materials and the improvement of weld performance.Properly modulating the laser beam,such as special waveform output,narrowing the pulse width,and changing the output frequency,can optimize the energy distribution and mode of action of the laser beam,thereby improving the welding effect.An overview of beam time modulation and space modulation was given,and the research on time modulation and space modulation in recent years was summarized.With the continuous advancement of the localization of core devices such as lasers,beam modulation laser welding technology for difficult-to-weld materials will become a research hotspot in academia.

Key words:laser welding;beam modulation;multi-beam laser welding;research status

0引言

近年来,激光作为一种加工工具,在切割、焊接、增材制造等领域得到广泛应用。高能激光束是一种理想的焊接热源,激光焊接具有熔深大、深宽比大、热输入小、变形小和易于实现自动化等优势,焊接质量和效率比传统熔化焊接要高得多[1-2]。但是,对于一些高反射材料、极异性材料的焊接,常规的激光焊接工艺仍存在焊缝成形差、气孔率高、飞溅严重等缺陷。国内外学者对激光焊接过程中激光与材料相互作用机制、等离子体/金属蒸汽羽辉、小孔和熔池流动动态变化行为、焊缝成形机制、焊接缺陷形成机理与抑制开展了大量的研究。

激光焊接质量取决于激光能量与材料的相互作用。激光能量分布形式在时间与空间维度上具有较好的可控性[3]。常规脉冲激光焊接就是通过改变激光能量在时间维度的作用方式来获得较好的焊接效果。而最近流行的摆动激光焊接则在空间维度上改变激光能量作用方式,进而改善激光焊接熔池熔化流动及结晶行为,从而提高激光焊接质量。通常地,通过对激光束光斑尺寸与模式、激光束轮廓形状整形以及多光束等对激光能量进行静态调制优化,或脉冲激光、摆动激光等对激光能量进行动态调制优化,从而改善激光焊接质量。

随着现代光学技术的不断发展,围绕激光光束调制的缺陷抑制策略得到越来越多的关注。本文将从光束时间调制激光焊接和光束空间调制激光焊接两方面介绍近年来光束调制激光焊接技术在国内外的发展现状。

1光束时间调制激光焊接

光束时间调制激光焊接是通过控制激光束输出特性,如平均功率、功率波形、振幅和频率等进行焊接的过程。研究表明,采用光束时间调制激光焊接镁合金、铝合金及铜合金等高反射率材料,有减少气孔、飞溅等缺陷[4-5]和增大熔深[6]的作用。

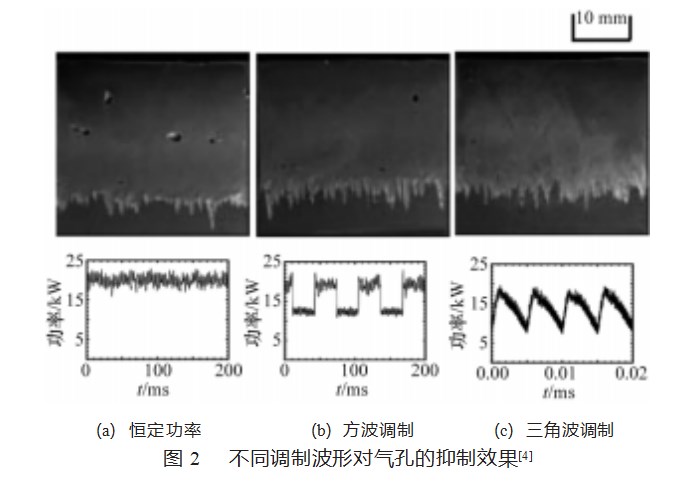

Kawaguchi等[4]使用峰值功率为20 kW的CO2激光器对低碳钢(SM490C)进行了功率调制下的气孔抑制焊接实验。如图1所示,为了监测焊接小孔的稳定性,Kawaguchi等从试样侧面照射微聚焦X射线,小孔稳定性通过测量图像矩形区域的积分亮度的变化情况来评估,积分亮度值与锁孔直径相关。该团队还利用光电传感器监测等离子体羽辉以探讨等离子体与小孔行为的相关性。实验验证了低气孔率焊接最佳脉冲频率由熔池表面的固有频率确定,而且激光功率调制降低气孔率的原因在于获得了更加稳定的焊接小孔。该团队研究发现峰值功率持续时间的长短、快速增减的调制功率(尤其是快速下降的功率)会影响小孔稳定性,在一个周期内,逐渐减小的激光功率波形对抑制气孔率更为有效。因此,该团队将方波调整成缓慢下降的三角波形(图2(c)),大大拓宽了最佳调制频率的选择范围。该团队最后还揭示了等离子体与小孔行为的相关性,认为可以通过检测等离子体信号来更加简便地确定最佳功率调制频率。Blackburn等[5]使用Nd:YAG激光器对Ti-6Al-4V进行功率调制焊接实验,并使用高速相机进行观测时发现,当采用调制频率大于或等于125 Hz、占空比为50%的方波波形时,焊缝内部质量较高、气孔率较低,但是焊接接头会产生明显的咬边现象。但是,如果采用合适的调制幅度和离焦量进行组合,则可以减少咬边。在采用低孔隙率焊接参数时,熔池中会产生一个振荡波,该振荡波在控制蒸汽羽流的喷射角和促进熔池中的气孔逸出方面有一定效果。

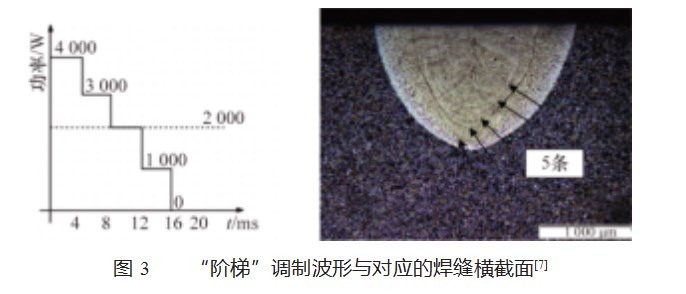

为了获得更加细化的晶粒,Fredel等[7]通过调制激光光束,使用方波和“阶梯”调制波形对SAE 1045钢进行晶粒细化的焊接对比实验。结果表明,实验中功率“突然变化”的次数对应于焊缝区重熔线条数量(图3)。通过对比显微硬度发现,平均功率一定的条件下,振幅越小焊缝硬度越高;对于“阶梯”调制,由于调制功率改变了液态熔融金属的均匀化和冷却条件,阶梯数越多,所获得的焊缝晶粒更细,其硬度也更高。研究表明,脉冲调制产生的间歇性功率与材料相互作用,对熔池产生的搅拌作用使得焊缝重熔、枝晶破坏和剥落。同时由于“阶梯状”调制与更大的过冷度相结合,对金属流有了更好的控制,使得晶粒更加均匀。

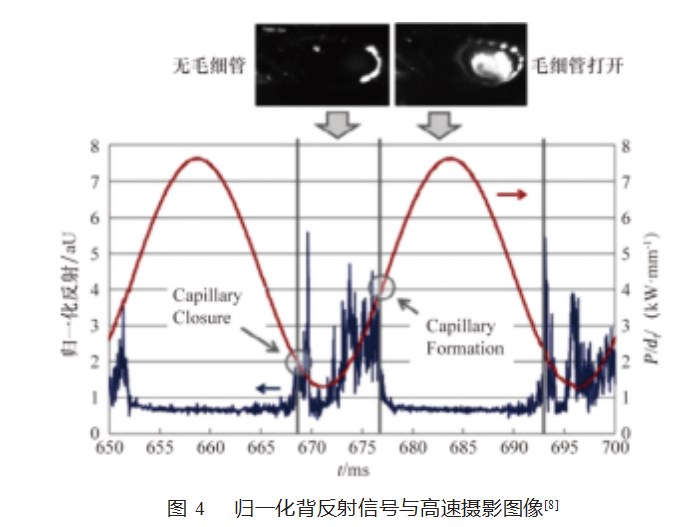

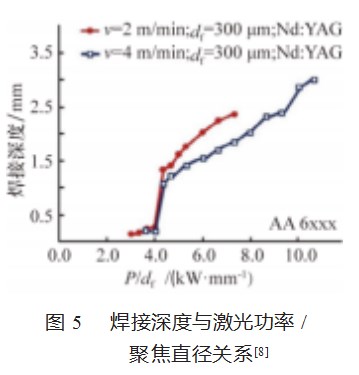

Stritt等[8]利用正弦激光功率调制,结合实时同轴背反射测量和高速摄像来研究热传导焊接和深熔焊接两种焊接方式的相关阈值信息,并讨论了高频调制对焊接毛细管动力学的影响。该研究团队对激光束进行正弦调制实验,观察到了AlMgSi材料热传导焊向深熔焊的转变现象。由文献[9]可知,熔池表面状态的改变会导致熔池上表面的反射信号发生变化。结合高速摄影和图4背反射信号可以区分热传导焊和深熔焊的状态。研究指出,焊接小孔形成阈值与深穿透阈值相对应,如图4~5所示。文献[9]还发现,在具有高耦合效率的高功率条件下,功率刚开始降低时,毛细管更可能保持打开,而不是在低功率条件下增大激光功率的时刻。也就是说:最大熔深相对最大激光功率存在一个短暂的滞后,激光功率从最大值下降一小段后,此时才对应最大的熔深。研究结论表明,小孔形成的阈值对评价深熔焊接过程的稳定性有重要的意义。此外,在一定参数范围内小孔的形成和坍塌对焊接效果有显著影响,对于时间调制激光焊接,不仅要考虑平均激光功率,也要考虑作用到小孔的焊接能量。Schaefer等[10]研究了在不同的焊接速度下,不同正弦调制幅度和频率对激光焊接回火钢过程中所产生热裂纹形状和长度的影响。实验表明:功率调制作为一种新的工艺方法,在特定的正弦调制窗口,能够有效减少回火钢焊接过程中热裂纹的累计长度。研究认为热裂纹的减少可能与熔池波动长度的变化有关。

针对高反射材料激光焊接能量耦合效率低的问题,西安交通大学宁杰、张林杰等[6]选择AZ31镁合金作为研究对象,研究了功率调制对高反射材料激光焊接能量耦合效率的影响。建立了能量耦合效率与调制参数之间的关系模型。优化后的调制功率激光焊接的能量耦合效率约为常规焊接的1.58倍,通过分析小孔的演化和沿小孔壁面的压力分布,探讨了其中的机理。该团队利用改进的“三明治法”方法对普通材料(Q345钢,反射率65%)和高反射材料(AZ31,反射率85%)的小孔演变情况进行了高速摄像观察。结果表明,通过功率调制提高高反射材料激光焊接能量耦合效率的秘诀是形成能长时间存在的小孔。因为当峰值功率降低时,小孔底部仍有足够的反冲压力来抵抗液态金属的表面张力和静水压力,这是小孔长时间存在的根本原因。而且小孔在一定深度基础上进一步增加深度时,小孔底部吸收的能量远高于保持一定熔深所需的能量。

2光束空间调制激光焊接

2.1单一光束空间调制激光焊接

单一光束空间调制激光焊接通常是通过激光束旋转摆动[11-18]或焦点上下垂直振荡[19-20],改变与焊接轨迹的相对空间位置进行焊接的过程。单一光束空间调制可以减少焊接气孔[11,13,18-19],改善熔池流动和冷却条件,从而改善表面成形[19]、细化晶粒[13-14]等,也能够提高异种金属焊接性能[13]。

清华大学赵琳等[11]提出利用光束垂直焊接方向摆动减少焊接气孔的工艺,研究了摆动频率和摆动幅度对焊接气孔的影响。结果表明,对于Q235钢,光束摆动可以起到减少和消除气孔的作用,对于氮气孔有显著作用,对于氩气孔也有一定效果。苏州大学陈靖雨等[12]利用光纤激光对Q235钢进行了摆动焊接试验,分析了接头显微组织和力学性能。结果发现,光束摆动可以增加焊缝宽度,焊接接头与常规焊接接头性能基本一致。Li等[13]采用环形激光束振荡焊接方法焊接5083铝合金薄板,从焊接形态、气孔、微观组织和接头性能4个方面来研究分析环形振荡焊接对焊接质量的影响,如图6所示。结果表明,振荡参数对焊缝宽度和焊缝熔深有很大影响。随着振荡直径和频率的增大,焊缝深度明显减小但是孔隙率显著降低。研究发现,频率大于200 Hz,振荡直径大于2 mm的激光振荡可以抑制孔隙产生。激光振荡还可以细化晶粒和促进焊缝熔合区β(Mg2Al3)相分布均匀。由于焊缝孔隙率的显著降低,振荡获得的焊缝抗拉强度高于无振荡获得的焊缝抗拉强度。此外,晶粒细化和β相分布均匀导致熔合区的平均显微硬度高于无振荡区。

Haeusle等[14]使用最大功率400 W的光纤激光器对CuSn6材料进行激光空间调制微焊接以改善焊接质量。首先,通过对比振荡焊接和传统焊接形成的表面粗糙度和焊缝宽度,研究团队发现空间调制可以有效降低焊缝表面粗糙度,并使其接近母材的表面粗糙度,焊缝宽度较传统焊接可以拓宽一倍左右。随着振幅参数增大或者重叠系数增加,熔池深度的最大值有所下降;就熔深稳定性而言,不同重叠系数下,随着振荡幅度增加,熔深稳定性有所下降,但是在振幅小于0.1 mm的情况下,振荡幅度对熔深稳定性的影响不大。而且在熔深在200µm之内的单位焊缝长度上连接区域面积随着振荡幅度增加而增加,基本不受重叠系数的影响。作者通过仿真结果推测:振荡扫描方式和焊缝三维形貌有着直接联系,不同的焊接速度会导致熔深各异,因为局部扫描速度的改变会改变局部线能量的大小。Hollatz等[16]研究了激光功率、进给速度和空间功率调制参数对铜铝材料重叠焊焊缝形状和混合行为的影响。以无功率调制工艺为对照组,探究了空间调制对焊缝截面的影响。研究团队通过纵截面和X射线能谱图观察了金属间相和材料的混合情况,并测试了试样的拉伸强度。结果表明,环形振荡可以改变两种典型焊缝的几何形状。如图7所示,以铜为顶层时,焊接工艺窗口较小,焊接过程和焊缝的截面形状对参数变化更为敏感,铝层“上窜”导致混合增加,由于铝材料拉伸剪切强度相对低,焊缝拉伸剪切强度因此下降;相比之下以铝为上层的连接方式具有更稳定的熔深和熔宽,而且工艺再现性良好,大多数金属间相出现在焊缝底部,而不是焊缝过渡区。

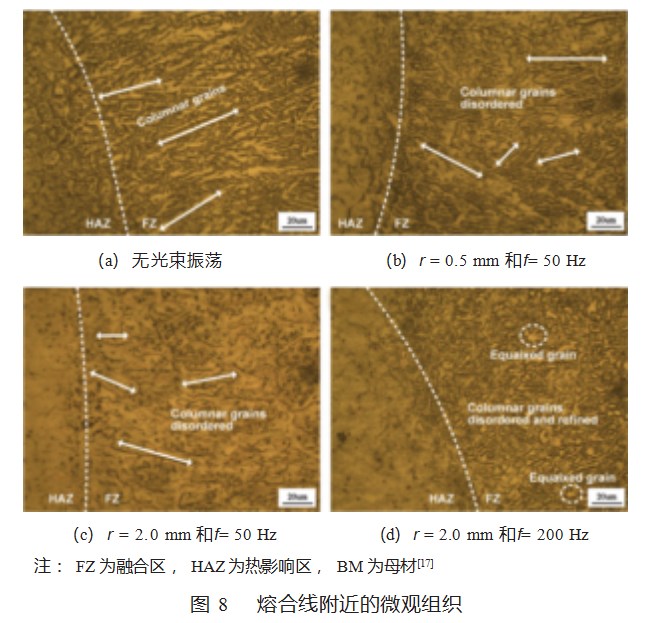

华中科技大学Hao等[16]利用振荡激光焊接系统对2 mm厚的AZ31镁合金进行了焊接研究,发现在合适的焊接参数下,50 Hz左右的频率和0.5 mm左右的振荡半径更有利于焊缝外观的改善,当使用频率高于75 Hz或半径大于1.5 mm时,焊缝会出现咬边缺陷甚至完全坍塌。高明等[17]研究了AZ31镁合金叠接焊在光束振荡下的微观结构和机械性能的演变。研究发现搭接界面宽度随振荡半径的增大或频率的减小而增大,空间调制下的熔池宽度比无调制状态下的熔宽高出170%。同时,光束振荡可以通过降低温度梯度来破坏焊缝边缘的柱状晶。在一定频率下,随着振荡半径的增大,柱状晶被打乱;在一定振荡半径下,随着频率的增大,等轴晶完全取代柱状晶,如图8所示。这是因为断裂的枝晶在滚压到焊缝中心后成为形核点,虽然保温时间会延长,但是在高振荡频率下会产生更细化的晶粒。他们还认为,焊缝抗拉强度提高主要与搭接界面宽度变宽有关,而与晶粒尺寸无关,焊缝中集中应力的减小才是焊缝抗拉强度提高的原因。随着焊缝宽度增加,抗拉强度随之增加。

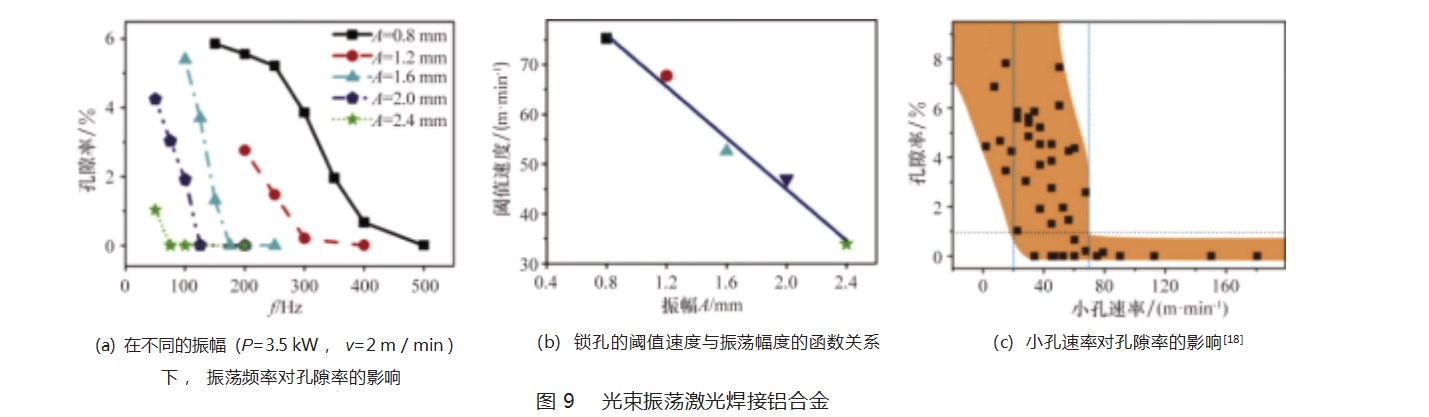

Zhang等[18]利用光纤激光器研究了光束环形振荡下的4 mm厚Al-6Mg合金非穿透式焊接气孔抑制问题,并利用无损检测来检测气孔情况。结果表明,振荡幅度、频率和功率等光束调制参数对抑制焊接气孔起关键作用。将焊接速度和振荡速度参数转换成小孔速率参数,结论表明,对于30~70 m/min范围内的小孔速率,较低气孔率的速率阈值随振荡幅度的增加而线性降低,如图9(a)、(b)所示;当小孔速率高于70 m/min时,气孔率接近0,如图9(b)、(c)所示;振荡产生了连续的高速移动激光束,该激光束稳定了小孔的动态行为,从而抑制了气孔的形成,进而提高了焊缝拉伸强度。

为了在减少焊缝气孔和提高焊接稳定性的前提下,同时保证一定的熔池深度与焊接效率,Wu等[19]使用1060铝合金作为实验材料提出了一种新的光束旋转加垂直振荡的焊接方法。研究发现,由于改变了熔池金属流和冷却条件,焊接光束旋转和垂直振动可以改善表面成形。在一定光束旋转半径下,旋转频率越高,表面成形越好,但熔池熔深会下降。较大光束旋转振幅下,增加垂直振荡振幅可以抑制熔深减小和提高焊接效率。总体而言,采用合适的光束旋转和垂直振荡参数可以显著减少“小孔诱导型”气孔数量,认为光束的旋转分量可以改变激光束作用在小孔壁上的方式和小孔口的大小,抑制了小孔的关闭和坍塌。为了探究环形振荡焊接铝合金是否可以增强焊接过程的稳定性和提高焊接效率,Heinen等[20]利用小振荡半径(小于或等于15µm)、低焊接能量(小于或等于400 W)和不同垂直振荡参数对铝合金AlMg4.5Mn和AlMgSi1进行了环形振荡微焊接实验。相对传统的焊接方法,研究发现:合理的参数可以提高焊接效率、改善部分焊缝成形,但是环形振荡焊接的应用使得焊接气孔有增加的趋势,焊缝中也存在微裂纹。指出应进一步分析频率和振幅对孔隙率和熔深稳定性的影响。

2.2多波长光束空间调制激光焊接

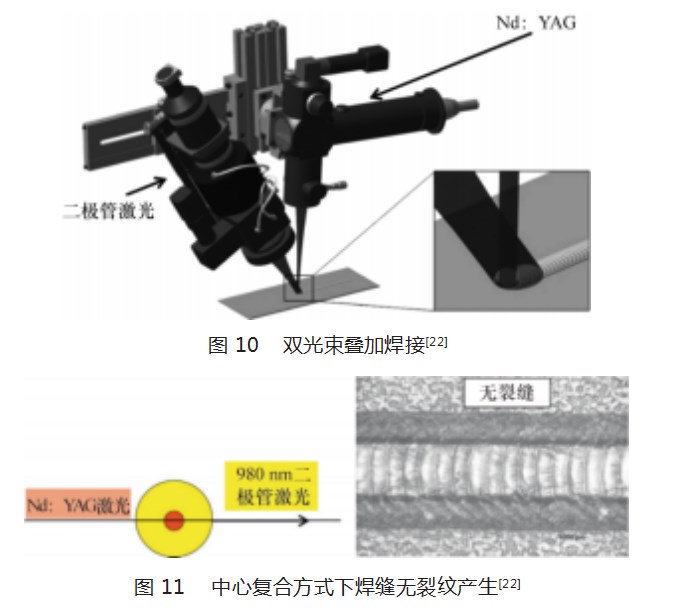

随着激光光源技术的不断发展,近红外光纤激光、近红外半导体激光、蓝光以及绿光激光器不断得到商用,多波长光束空间调制用于材料加工具有显著的优势。Stritt等[21]使用脉冲双波长激光点焊铜铝叠接接头并观察了熔池稳定性、焊缝截面及其接头元素分布,且先后采用热优化脉冲和冶金优化脉冲调制波形进行实验。通过灰度值与背反射信号的周期波动观察,发现冶金优化脉冲波形也会导致熔池在相同频率下周期性运动。分析表明,由此产生的熔体周期性振荡和周期性凝固导致了环形定向凝固线,这些凝固线与两个熔化成分铜和铝的均匀分布有关。因此,与热脉冲相比,调制激光功率的冶金脉冲波形更适合用于连接异种金属,因为实现元素的均匀分布对避免金属间相的局部形成至关重要。Bergmann等[22]利用脉冲YAG激光和连续半导体激光双光束复合叠加焊接铝板,焊接装置如图10所示,通过改变光束的参数和相对位置来获得良好的焊接质量。当复合方式为图11左图所示时,可以获得图11右图所示无裂纹的焊缝;随着半导体激光功率的增加,对焊接气孔的抑制作用增加。研究表明,脉冲YAG激光器与半导体激光器的波长和聚焦直径比等不同条件下对热裂敏感性和孔隙形成有一定的影响,但是脉冲激光需要功率较大时才有显著优化效果。

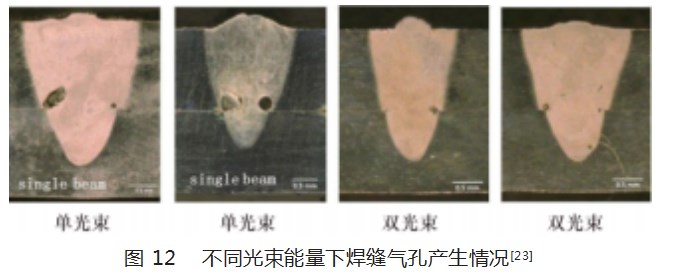

Harooni等[23]研究了单光束和双光束激光分别作为热源时对1.5 mm厚AZ31B镁合金叠接焊过程中叠接表面氧化层所导致气孔的抑制效果。研究团队利用光学棱镜将单光束激光分成双光束,从而代替以传统的激光束和等离子弧作为预热源的双光束焊接,得到了效率更高的热源。研究结论表明:采用20∶80光束能量比的双光束激光焊接,可更好地降低焊缝的气孔率(图12)。他们认为,当光束中20%的激光功率用于预热时,剩余80%的激光功率用于焊接,足以形成稳定的锁孔。另一方面,稳定匙孔可以作为“烟囱”排出分解后的氢氧化镁中的氢气。总之,双光束焊接的焊缝表面比单光束激光焊接得到的焊缝表面更光滑、更均匀,驼峰较小且焊接过程更为稳定。

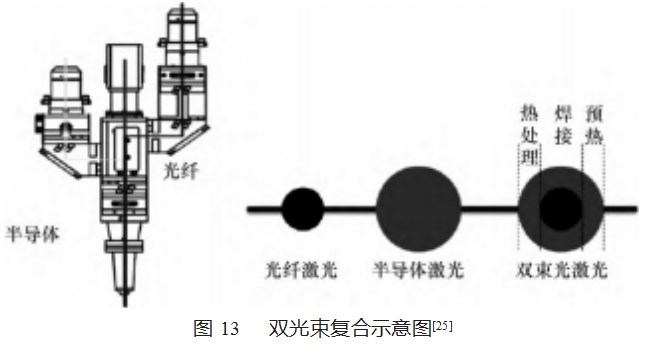

Nagel等[24]采用了两个激光光斑的空间叠加来减少激光深熔焊接过程中飞溅的形成。他们采用高功率碟片激光和半导体激光对高强度合金奥氏体钢板进行了试验研究。研究表明,与传统工艺相比,焊接质量损失减少了90%左右,飞溅现象显著改善。实验测定了金属蒸气情况和焊接小孔孔径大小的波动,发现附加第二激光光斑实现了熔池尺寸和孔径的放大。研究团队认为这种行为可能是熔池内流动条件较好,焊接小孔更加稳定,从而导致液滴动量的降低。从熔池逸出的液滴数量越少或逸出液滴的动量越低时,重新落入熔池的液滴更多,从而材料的损失越少。研究团队提出未来的研究将集中于通过应用卡尔曼滤波过程来确定液滴逸出条件。此外,还必须分析液滴半径测定的误差,同时利用X射线技术对熔池动力学进行表征以确定第二光斑对熔池动力学和小孔形成过程的影响。朱宝华等[25]采用半导体和单模光纤激光器复合焊接3003铝合金。双光束复合示意图如图13所示。研究发现,复合焊后焊缝会较单一光源焊的焊缝熔深、熔宽要大。两种激光的能量配比对焊缝截面成形影响较大,半导体激光为主导焊接时,可以改善熔池流动性。半导体激光和光纤激光达到平衡时,焊缝截面呈开口大的“Y”形焊缝。高速焊接时,焊缝截面呈开口小的“V”形或者“Y”形。

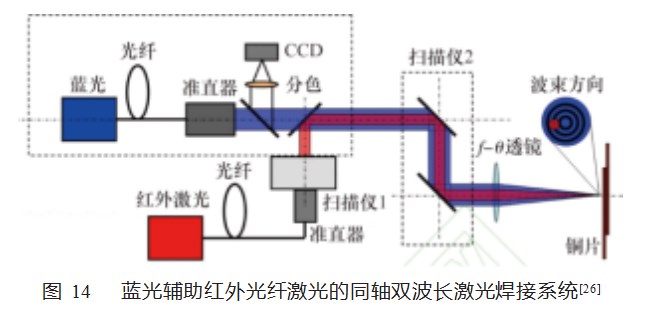

王晨阳等[26]建立蓝光辅助红外光纤激光的同轴双波长激光束系统对纯铜薄片进行焊接,如图14所示。与单纯红外光纤激光焊接相比,焊点表面无飞溅、无明显表面空洞,焊接质量得到明显改善,接头强度提升了1.31倍。华中科技大学唐霞辉等[27]研究发现蓝光半导体激光与光纤激光组成的双光束复合焊接时光纤激光的吸收率较单光源提高20%,实现了电机扁铜线的焊接。

2.3环形光斑激光焊接

多波长光束空间调制激光焊接的发展催生了环形光斑光纤激光器,即采用传统圆形纤芯,外覆一层环形截面的光纤纤芯实现中心光束和环光束协同输出(图15),进而实现光束空间调制,用于激光焊接可以有效稳定焊接过程,实现高质量焊接[28]。

Kang等[29]利用可调环形模式光纤激光(ARM)研究了6014-T4铝合金的焊接特性和热裂纹敏感性,发现功率分布对热裂纹的影响不明显,在一定焊接速度下ARM可以提高激光束的焊接效率,采用外环光束可以改变焊缝熔滴的形状。广东工业大学高向东等[30]研究了可调环形模式光纤激光(ARM)焊接304不锈钢,分析了等离子体强度与小孔开口几何形状的关系,发现环形加中心激光焊接、纯中心激光焊接和纯环形激光焊接3种焊接模式下,小孔开口大小差异较大。环形加中心激光焊接和纯环激光焊接时小孔开口面积主要受到小孔长度的影响;纯中心激光焊接时小孔开口的面积、长度和宽度都具有相同的变化。此外,金属蒸汽和等离子体的强度与小孔开口面积呈正相关关系。熔透深度主要受中心激光的影响,熔透焊缝的平均宽度主要受环形激光的影响。长沙理工大学张明军等[31]利用可调环形光斑光纤激光焊接5 mm厚AZ31B镁合金对接接头,通过使用不同的功率配比对可调环形光斑激光焊接镁合金表面成形、显微组织和接头性能等进行了研究。结果表明,当中心激光功率大于环形激光功率时,施加环形激光可以显著增大焊缝上部的熔宽。当中心激光功率为2 000 W和环形激光功率为1 000 W时,接头抗拉强度和应变率最高,断口呈韧-脆混合断裂模式。

3结束语

光束调制可以实现激光束时间或空间调制,进而优化激光束的能量分布及作用方式,具有搅拌焊接熔池和改善熔池冷却条件的效果,对难焊材料激光焊接缺陷抑制和焊缝性能改善具有积极意义。本文从光束时间调制激光焊接和光束空间调制激光焊接两个维度进行了综述,主要结论与展望如下所述。

(1)传统的光束时间调制模式的脉冲激光焊由于其能量密度高、可控性好、小孔稳定性好等优势,广泛应用于薄板焊接。最近,针对高反射材料提出的激光功率正弦调制呈现较好的焊接效果,值得进一步研究其机理。

(2)激光摆动焊接、多波长复合激光焊接和环形光斑激光焊接是光束空间调制激光焊接的主要形式,是目前国内外研究较多的焊接技术,在一些铝合金、铜合金等难焊材料上有广泛的应用前景。

(3)光束空间调制激光焊接是近几年快速发展的新工艺,虽然在工业领域有一些应用。然而,学术界对新工艺的机理研究还远远不够。随着激光器等核心器件国产化的持续推进,针对难焊接材料的光束调制激光焊接工艺技术将成为学术界的研究热点。

参考文献:

[1]冯广智,叶言明,沈华明,等.激光焊接应用于紫外LED气密性封装[J].机电工程技术,2021,50(12):97-100.

[2]林元航.激光焊接技术及其在汽车工业的应用[J].机电工程技术,2016,45(5):21-24.

[3]江桦锐,张松岭,肖海兵.锂离子电池正负极片纳秒脉冲激光切割新工艺及特征研究[J].机电工程技术,2021,50(8):142-145.

[4]KAWAGUCHI I,TSUKAMOTO S,HONDA H,et al.Waveform control and monitoring in deep penetration laser welding with power modulation[J].Welding Research Abroad,2004,50(1):42-43.[5]BLACKBURN J E,ALLEN C M,HILTON,P A,et al.Modulated Nd:YAG laser welding of Ti–6Al–4V[J].Science and Technol⁃ogy of Welding and Joining,2010,15(5):433-439.

[6]NING J,ZHANG L J,QING X,et al.Mechanism study on the ef⁃fects of power modulation on energy coupling efficiency in infrared laser welding of high-reflectivity materials[J].Materials and Design,2019,178(15):10871.

[7]FREDEL MC,PAES LEDS,PEREIRA M,et al.Laser power modulation to grain refinement of SAE 1045 steel welds[J].Jour⁃nal of Laser Applications,2020,32(2):22-27.

[8]STRITT P,WEBER R,GRAF T,et al.Utilizing laser power modu lation to investigate the transition from heat-conduction to deep-penetration welding[J].Physics Procedia,2011,12:224-231.

[9]PAUL A,DEBROY T.Free surface flow and heat transfer in conduction mode laser welding[J].Metallurgical and Materials Trans⁃actions B,1988,19(6):851-858.

[10]SCHAEFER M,KESSLER S,SCHEIBLE P,et al.Modulation of the laser power to prevent hot cracking during laser welding of tempered steel[J],Journal of Laser Applications,2017,29(4):042008.

[11]赵琳,张旭东,陈武柱,等.光束摆动法减小激光焊接气孔倾向[J].焊接学报,2004,25(1):29-32.

[12]陈靖雨,王晓南,吕凡,等.激光束摆动焊接低碳钢焊接接头的组织和力学性能[J].中国激光,2020,47(3):143-150.

[13]LI S R,MI G Y,WANG C M,et al.A study on laser beam oscil⁃lating welding characteristics for the 5083 aluminum alloy:Mor⁃phology,microstructure and mechanical properties[J].Journal of Manufacturing Processes,2020,53:12-20.

[14]HAEUSLER A,SCHÜRMANN A,SCHÖLER C,et al.Quality improvement of copper welds by laser microwelding with the us⁃age of spatial power modulation[J].Journal of Laser Applica⁃tions,2017,29:022422.

[15]HOLLATZ S,HEINEN P,LIMPERT E,et al.Overlap joining of aluminium and copper using laser micro welding with spatial power modulation[J].Welding in the World,2020,64:513-522.

[16]HAO K D,WANG H K,GAO M,et al.Laser welding of AZ31B magnesium alloy with beam oscillation[J].Journal of Materials Research and Technology,2019,8(3):3044-3053.

[17]GAO M,WANG H K,HAO K D,et al.Evolutions in microstruc⁃ture and mechanical properties of laser lap welded AZ31 magne⁃sium alloy via beam oscillation[J].Journal of Manufacturing Pro⁃cesses,2019,45:92-99.

[18]ZHANG C,YAN Y,CONG C,et al.Suppressing porosity of a la⁃ser keyhole welded Al-6Mg alloy via beam oscillation[J].Jour⁃nal of Materials Processing Technology,2020,278:116382.

[19]WU Q,XIAO R S,ZOU J L,et al.Weld formation mechanism during fiber laser welding of aluminum alloys with focus rota⁃tion and vertical oscillation[J].Journal of Manufacturing Pro⁃cesses,2018,36:149-154.

[20]HEINEN P,EICHLER F,HAEUSLER A,et al.Influence of spatial power modulation on pore and crack formation in laser beam welding of aluminum[J].Journal of Laser Applications,2019,31(2):022013.

[21]STRITT P,HAGENLOCHERET C,KIZLER C,et al.Laser spot welding of copper-aluminum joints using a pulsed dual wave⁃length laser at 532 and 1064 nm[J].Physics Procedia,2014,56:759-767.

[22]BERGMANN J P,BIELENIN M,STAMBKE M,et al.Effects of diode laser superposition on pulsed laser welding of aluminum[J].Physics Procedia,2013,41:180-189.

[23]HAROONI M,CARLSON B,KOVACEVIC R.Dual-beam laser welding of AZ31B magnesium alloy in zero-gap lap joint config⁃uration[J].Optics and Laser Technology,2014,56:247-255.

[24]NAGEL F,LUCAS B,JEAN PIERRE B,et al.Effects of two su⁃perimposed laser beams on spatter formation during laser weld⁃ing of high alloyed steel[J].Journal of Laser Applications,2019,31(2):022005.

[25]朱宝华,李小婷,丁凯强.半导体—光纤激光复合焊接铝合金研究[J].应用激光,2018,38(4):587-590.

[26]王晨阳,林卿,吕超,等.蓝光辅助红外MOPA光纤激光对纯铜薄片点焊的研究[J/OL].[2022-05-09].中国激光.https://kns.cnki.net/kcms/detail/31.1339.tn.20220713.1845.092.html.

[27]YANG H,TANG X H,HU C,et al.Study on laser welding of copper material by hybrid light source of blue diode laser and fi⁃ber laser[J].Journal of Laser Applications,2021,33(3):032018.

[28]KANGASTUPA J.适合挑战性应用的创新型光纤激光技术[J].金属加工:热加工,2018,25(3):25-26.

[29]KANG M,KIM C.Evaluation of hot cracking susceptibility on laser welded aluminum alloy using coaxially arranged multiple-beam laser[J].Journal of Laser Applications,2020,32(2):022072.

[30]WANG L,MOHAMMADPOUR M,GAO X D,et al.Adjustable Ring Mode(ARM)laser welding of stainless steels[J].Optics and Lasers in Engineering,2021,137:106360.

[31]张明军,吴乐峰,毛聪,等.AZ31B镁合金可调环形光纤激光焊接试验研究[J].中国激光,49(22):2202002.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

据媒体报道,三大运营商目前均已制定了2020年... 详细>>

如何设计有效的环境治理政策, 是学术界和政策... 详细>>