SCI论文(www.lunwensci.com)

摘要:以显微镜支架为研究对象,利用NX12.0 软件Nastran 模块对显微镜支架部件进行前置处理、理想化几何体、三维四面体网 格划分等,生成对应的模型。采用有限元分析法研究在静力情况下支架部件的受力情况,找到结构设计优化点。通过NX Nastran 仿 真对显微镜支架结构建模进行验证,对显微镜支架部件结构强度和刚度进行校核,判断结构设计的可靠性。依据仿真结果对显微镜 支架的优化表明,优化后最大综合应力减小3.403.最大应变位移减小0.078.在满足结构稳定性的前提下,优化后支架质量减少 8.5%,满足轻量化设计需求。

关键词:显微镜,静力学分析,Nastran,优化设计

Component Structure of Microscope based on NX Nastran Static Analysis and Optimization Design

Zhou Linhao

( Jiangxi Phenix Optical Technology Co.,Ltd.,Shangrao,Jiangxi 334100.China )

Abstract:Taking the microscope bracket as the research object,the corresponding model is generated by pre-processing,idealizing geometry and three-dimensional tetrahedral mesh division of the microscope bracket with Nastran module of NX12.0 software.The finite element analysis is used to study the stress of the bracket components under static conditions and find the optimization point of structural design.Through NX Nastran simulation,the structural modeling of microscope bracket is verified,the structural strength and stiffness of microscope bracket components are checked,and the reliability of structural design is judged.According to the simulation results,the optimization of the microscope bracket shows that the maximum comprehensive stress decreases by 3.403 and the maximum strain displacement decreases by 0.078 after optimization.On the premise of meeting the structural stability,the mass of the optimized support is reduced by 8.5% to meet the lightweight design requirements.

Key words:microscope,static analysis,Nastran,optimization design

引言

由于显微镜机构的复杂性,用传统方法和手段设计和分析容易导致设计不够准确。因此显微镜支架部件的 结构设计尤为重要。目前显微镜支架部件可通过简化公式、试验以及有限元分析进行评估和优化设计。显微镜产品设计除了利用三维软件建立模型外,有限元分析属 于最关键的环节。新产品设计中,应力、应变、力矩、 变形等的计算需要应用有限元方法来计算,加上安全裕度后可以在理论上验证设计的可靠性。

本文首先应用NX 12.0 软件中的Nastran 模块[1]对显 微镜支架部件进行有限元分析,得出支架的应力及位移 云图,观察整个支架在受力情况下的变形量,分析材料 的选取和结构设计的可行性,验证结构稳定性。采用Nastran 模块对支架部件进行有限元分析后再进行优化设计,免除了零件或样机的制作,提前修正产品设计。对 支架压铸件壁厚和结构进行分析,通过增加支架提手、 修改支架壁厚等方式建立优化后的模型,并进行对比,以优化后的结构满足稳定性、强度和刚度、以及减轻质 量的需求。

1 显微镜支架三维参数模型的建立

显微镜支架用于支撑显微镜的各个部件,其加工精度和使用过程的变形量有很高要求。产品设计时需要建立三维模型,对核心部件支架进行有限元分析。

本文首先对显微镜支架部件设计、材料的选取、有限元分析及优化设计做详细的说明。显微镜支架由三维参数化模型通过NX 12.0 的三维模型设计,NX 12.0 软 件中的Nastran 模块通常在理想化状态下进行,其优点是 简化理想化模型后的分析结果与原模型差别极小,因此 建模时已对细微特征进行简化处理,比如小孔、圆角等, 同时保留原模型的关键特征,缩短划分网格时间和求解 时间,符合工程实践[2]。

2 显微镜支架材料的选取

显微镜支架部件属于形状复杂的零件,通常采用铝- 硅合金压铸完成。需要掌握其力学性能,作为设计零件、选用材料时的重要依据,是产品工艺、标准方面开展质 量控制的主要参数[3],也是验收技术标准的依据。压铸 件模具费用整体比较昂贵,因此在开模具之前要进行理论分析。

铸造铝合金的种类很多,仪器产品设计中支架部件 通常采用铝-硅合金(ZL101 ) 的含硅量为Wsi =6.5% ~ 7.5% 。通过分析硅晶体是硬脆相,在压铸件浇注前,通常会在液体合金中增加含有氯化钠、氟化钠等组成的变质剂,使得浇注液体变质,提高铝合金的力学性能[4]。 铝-硅合金(ZL101 ) 物理性能参数如表1所示。

3 有限元模型建立

利用应用NX 12.0 软件中的Nastran 模块建立支架结 构三维图型,如图1 所示。支架材料为铝合金 (ZL101 ),密度为2680 kg/m3.支架重量为2.1 kg。

3.1 支架结构网格划分

有限元网格划分的数学原理是通过区域插值逼近真实解,在满足一定条件下,网格越小,节点越多,精度 越高[5]。通常在进行有限元分析时,网格划分大小会采 用系统默认值的1/2 或者1/3.但是网格划分得越小,有限元分析的耗时越长。平面问题直接离散化,把原结构分割成许多有限细小的单元,分析单元的应力和变形,形成相应的代数方程,再进行下一步的计算。在建立仿真模型过程中需要为模型划分网格,即将一个复杂的实体三维模型分成若干个相对比较简单的模型,模型之间相互关联、相互约束,并且可以构成整个 实体结构[6]。

采用3D 四面体网格对支架部件做网格划分,因其 属于不规则部件,本文不做分割面处理。网格划分的单 元属性采用系统末值CTETRA ( 10 ) 类型,网格参数采 用NX 12.0 软件中的Nastran 模块,零件单元大小由系统 识别,为6.15 mm;网格质量选项雅可比选项为默认值10.其他网格设置和模型清理选项均为默认值。网格中的单元数为53 299.网格中的节点数为106673.支架网格划分 图2 支架网格划分结构三维模型结构三维图如图2所示。

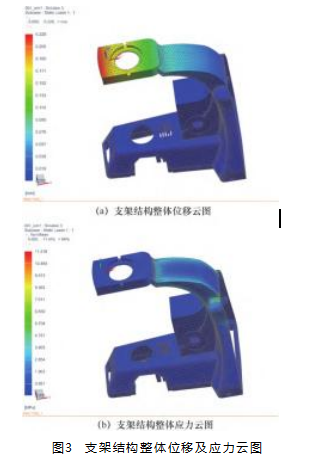

3.2 支架结构静力分析

静力分析计算在固定不变的载荷作用下结构的效应, 不考虑惯性和阻尼的影响,如结构受随时间变化载荷的 情况[7]。显微镜在工作时,与工作面保持稳定,支架上 端承受竖直向下的载荷共计30 N,低端进行固定平移约 束,求解出支架位移和应力图,如图3所示。

3.3 强度校核和刚度校核

3.3.1 强度校核

强度是指金属材料在静力作用下,抵抗永久变形和 断裂的性能[3]。屈服强度σs 是材料开始发生明显塑性变形时的最低应力值,可通过方程:

( 1 )

式中:Fs 为屈服力,即试样发生屈服时受到的力;Ao为试样在原始横截面积。通过该方程可以计算出理论数据。 但是本文中主要说的是根据Nastran 模块给出软件计算的数值。

从图3可以看出,支架整体最大综合应力σ s = 11.416 MPa。远小于其材质铝合金(ZL101 ) 的许用应 力[ σ s ]。因此支架结构的强度满足要求。考虑到材料 缺点、工作偏差、外力突增等因素,零件的受力部分实 际上能够担负的力必须大于其容许担负的力[8]。通常来 说,产品的安全裕度为1.5 或者2.不同的结构也有不 同的安全裕度,可以按照相关结构件设计手册中要求选取。

3.3.2 刚度校核

图3中,支架整体最大应变位移δmax =0.228 mm,远 小于实际工作中支架结构的许用应变位移[ δ ],因此支架结构的刚度满足要求。

4 支架结构优化设计

产品设计不仅考虑结构的可靠性,还需要考虑产 品的美观性,因此在满足功能的前提下,需要优化外观,导致产品的复杂性增加。由于有限元法可适用于任意复杂的几何结构,也可以处理不同的边界条件。本文根据 有限元分析支架的理论设计,使产品既能满足临界载荷 的要求,又能减少材料,达到降低成本的目的,实现产品轻量化设计。

4.1 支架结构优化

在显微镜支架部件的有限元分析中,可以看出, 支架在上端部分还是存在隐患,根据显微镜设计基本 原则上,对支架开展修改与分析,消除隐患,提高产 品性能,获得满足使用要求的显微镜支架部件并降低生产成本。

4.1.1 减小支架壁厚

经过有限元分析,将支架厚度由原来厚度5mm,减 至3mm。经验证,减小支架壁厚,不影响显微镜支架部件的技术参数。该修改能够在满足产品基本功能的条件下,尽量简化产品结构,合理使用材料,并使产品中零 件材料能最大限度地再利用[9]。

4.1.2 圆角处理

原支架内部的加强筋带有尖角,会引发应力集中。 优化时将筋位去除,改为2.5 mm,4 mm 的圆角。改圆角 后,支架应力集中的情况会减弱。按照理论可知,圆角 区域等效应力均匀分布,应力值较大[10] 。

4.1.3 增加支架提手

支架顶端增加提手,提手的宽度为30 mm,厚度为 6.5 mm,增加提手既能方便使用,也能提高显微镜端部的强度。

4.2 支架压铸件优化

产品的形状属于不规则形状,采用压铸成型。压铸 件的形状结构要求为:( 1 ) 消除里面侧凹;(2 ) 避免或 缩小抽芯部位;(3 ) 避免型芯交织。合理的压铸件结构 不仅能简化压铸型的结构,降低制作成本,同时也能改 进铸件质量[11] 。

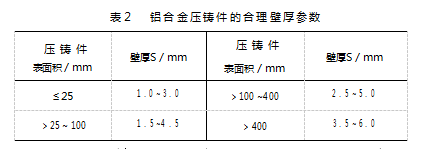

设计铸件时,壁厚是衡量压铸工艺的一个重要指 标[12] 。压铸件的壁厚与整个产品压铸件铸造工艺十分 密切。因此在优化时需要考虑压铸件的壁厚,零件壁 厚偏厚会使压铸件的力学性能明显下降[13] 。根据压铸 件的表面积,铝合金(ZL101 ) 压铸件的合理壁厚如表2 所示。

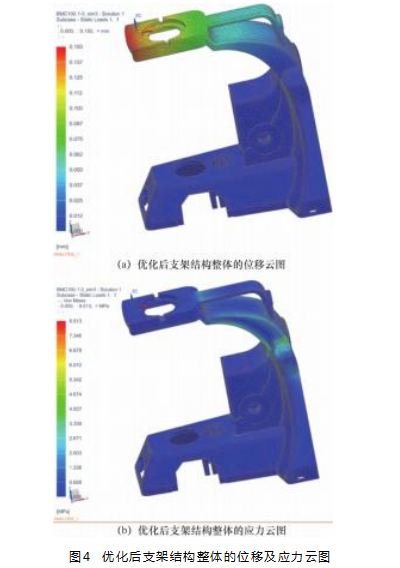

经过以上结构优化,在满足显微镜支架部件稳定性 的前提下,显微镜支架总体质量有所下降,质量下降了 8.5 % 。对优化后的结构进行有限元分析,按照优化之 前支架上端承受竖直向下的同样载荷共计30 N,低端 进行固定平移约束,求解出支架位移和应力图,如图4所示。

根据图4的计算结果,优化后显微镜支架部件的 最大综合应力σ s = 8.013 MPa,最大应变位移δmax = 0 . 15 mm,由此得出优化后比优化前最大综合应力减小 3.403.最大应变位移减小0.078.通过2个优化设计点,增加支架提手和减小支架壁厚能够满足结构稳定性的前提下,总体质量都有所下降,优化后的显微镜支架结构 减重8.5%,满足轻量化设计需求。

5 结束语

本文结合显微镜生产实际,采用参数化实体建模的 方法建立显微镜支架模型,再通过NX 12.0 软件中的 Nastran 模块建立支架部件的有限元模型,同时利用该模 型对显微镜支架部件的结构进行有限元分析,得出支架 的应力及位移云图,找到显微镜支架部件的最大应力处, 并与使用的材料屈服应力进行对比,检查支架部件设计 的合理性。通过改变支架壁厚,对结构进行轻量化设计,提高压铸件的力学性能、强度及耐压性,进而合理使用 材料,使产品中零件材料能最大限度地再利用,实现减 重8.5%,达到优化设计的目的。该研究对提高产品设 计效率和优化设计具有重要意义,可进一步推广和应用。

参考文献:

[1]初永志,陆振玉,刘昌儒,等.航天产品振动工装设计[J].机 电工程技术,2020.49 (3 ):167-169.

[2 ] 刘新勇.大型面粉机组振动筛箱有限元分析及结构改进 [D].石家庄:河北科技大学,2014.

[3]王运炎.机械工程材料[M].北京:机械工业出版社,1992. [4]何海岗,杨银初,王志艺,等.变频控制电磁感应加热技术在铝挤压模具炉上的应用[J].机电工程技术,2022.51(9):212-214. [5 ] 杨晶琦.电力电子器件原理与设计[M].北京:国防工业出版社,1999.

[6 ] 崔巍.摩擦副表面织构特征对润滑特性影响规律的研究 [ D ].西安:西安理工大学,2013.

[7]曲海富.海洋工程防爆墙结构有限元分析[D].天津:天津大 学,2007.

[ 8 ] 王利.滑轨式和升降式康复辅助洗浴器具的浴槽结构设计与 研究[D ].天津:天津科技大学,2012.

[9]李蕾.绿色营销概论[M].甘肃:兰州大学出版社,2009.

[10]陈玉,胡兰芳,宋建华.卡扣装配受力有限元分析及结构改 进[J ]. 日用电器,2013 (6 ):39-42.

[11]宋满仓.压铸模具设计[M].北京:电子工业出版社,2010.

[ 12 ] 项文杰,佟志国.铝合金压铸件设计要点[J].科技资讯, 2017 (27 ):102-104.

[ 13 ] 张晓陆.多抽芯压铸模设计及制造[J].模具制造,2007 (8): 64-67.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/58519.html

( 1 )

( 1 )