摘要:反应室及加热系统的设计是影响碳化硅(SiC)外延炉性能的关键因素,而通过大量的“试错”实验来验证反应室及加热系统的设计会耗费巨大成本,不适用于实际工业研发。结合SiC外延装备核心反应室及感应加热系统的理论参数计算和模拟仿真,以获得较为合理的设计方案。首先,结合装备指标要求,使用理论参数计算,推导出反应室及加热系统相关参数;随后,采用有限元仿真方法得出了反应室的温场分布,其结果与装备指标所要求的温度、升温速率的误差均在5%以内;最后,根据理论计算出的参数值,制作了反应室并进行测温实验,其真实温度指标与设计指标一致。这种设计方法大大缩短了反应室设计过程中大量“试错”实验的成本,为其他感应加热设备的反应室及加热系统设计提供了可借鉴的方案。

关键词:SiC外延炉;反应室设计;理论计算;热场仿真

DesignandSimulationforInductionHeatingReactorofSiliconCarbideEpitaxialGrowth

TangZhuorui,WangHuiyong,KongQianyin,ZhangNan,HuangJiyu

(JihuaLaboratory,Foshan,Guangdong528253,China)

Abstract:Thedesignofthereatcorandheatingsystemisakeyfactortoaffecttheperformanceofthesiliconcarbide(SiC)epitaxialequipment,anditwillcostalottoverifythereactorandheatingsystemthroughalotof“trialanderror”experiments,whichisnotsuitableforactualproductdevelopment.CombinedwiththetheoreticalparametercalculationandsimulationofthecorereactionchamberandinductionheatingsystemofSiCepitaxialequipment,amorereasonabledesignschemewasobtained.First,therelevantparametersofthereactionchamberandheatingsystemwerededucedbyusingtheoreticalparametercalculation.Second,thetemperaturedistributionofthereactorwasobtainedbyusingthefiniteelementsimulationmethod.Theerrorbetweenthesimulationresultsandestablishedindexsuchasaveragetemperatureandheatingratewerewithin5%.Finally,accordingtothetheoreticallycalculatedparametervalues,areactionchamberwasfabricatedandmeasurementexperimentofthetemperaturewascarriedout.Theactualtemperaturewasconsistentwiththedesignindex.Thedesignmethodgreatlyreducesthecostofalargenumberof“trialanderror”experimentsinthedesignofthereactionchamber,anditprovidesareferenceforthedesignofthereactionchamberandheatingsystemofotherinductionheatingequipment.

Keywords:SiCepitaxialreactor;reactordesign;theoreticalcalculation;thermalfieldsimulation

0引言

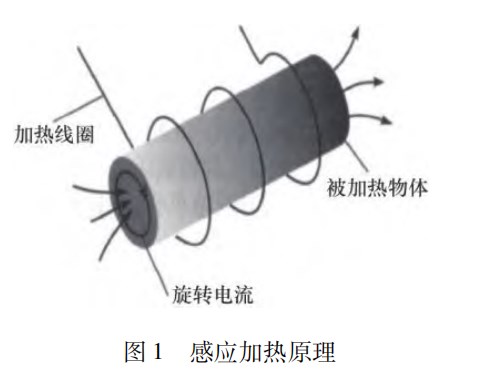

碳化硅(SiC)作为第三代半导体材料的代表,由于其具有宽带隙、高饱和电子漂移速度、高热导率、高击穿场强等优势,是制备低损耗、高功率密度、高频率电力电子器件的理想材料[1-2]。SiC外延作为功率器件制造产业链中承上启下的重要一环,目前一般采用化学气象沉积法(CVD),CVD法由于其薄膜生长质量高、易于控制与生长速度快等优点,是最适合SiC外延生长的方法之一,也是目前产业界采用的主流SiC外延生长方法。由于CVD法需要在高温下进行化学反应,同时,为保证反应室内升降温速率快、系统低能耗与腔体低污染等要求,此类装备一般采用感应加热的方式,其原理如图1所示[3]。在感应加热系统中,以石墨为材料的反应室为SiC基片的外延薄膜生长提供反应空间,交变的磁场产生涡流,涡流经过石墨材料,所以反应室也是加热系统的加热器,反应室为SiC基片外延生长提供高温、均匀且稳定的温场。高质量的外延薄膜是保证器件成品率的关键步骤,而稳定、可靠的温场是提升SiC外延生长速率与薄膜均匀性的重要原因之一[4-5]。因此,对反应室及加热系统的研究与设计是影响外延装备性能的关键因素。

反应室及加热系统的设计涉及到电场、磁场、温度场等多物理场耦合问题,并且反应室一般在极高温的封闭环境中,设计后缺乏直接观测与验证、监控手段。目前一般采用计算机数值模拟的手段获得反应室的温度分布趋势,国外研究人员Meziere等[6]采用仿真软件建立了反应室的温度分布情况,并结合大量工艺实验,指导反应室设计。Danielsson[7]建立了热场仿真模型,分析了影响热场分布的因素,并根据这些因素来优化热场分布。在国内,卢嘉铮等[8]使用数值模拟的方法对SiC晶体生长系统展开热场设计研究,基于模拟仿真的结果优化散热孔形状、保温棉的结构等参数优化热场。徐龙权[9]建立二维仿真模型,找到了提高感应加热式反应室温度均匀性的最佳电参数,保证了反应室温度均匀性。梅书哲[10-11]采用仿真方法研究了反应室内的温场分布,并通过改变反应室结构与感应线圈分布优化了温场。李志明[12-14]利用有限元仿真方法通过在基座周围刻环形槽的方法,优化了反应室的温度场。国内、外对于感应加热式反应室及加热系统的研究大多基于仿真结果进行热场分布的均匀性优化。对于如何将理论计算与计算机数值仿真结合进行反应室及加热系统设计,此类研究较少。

本文针对自主研发的SiC外延装备核心反应室及加热系统进行计算和设计,此设计过程以理论计算为基础,同时,由于此类反应腔室工艺温度非常高,无法采用直接观测的方法来测量温度,所以在设计过程中结合了目前流行的有限元(FEM)仿真软件验证理论计算结果,达到降低设计成本与降低实际“试错”实验成本的目的。

1加热系统与反应室参数计算

为满足SiC外延设备整机基本功能和工艺生产要求,反应室及加热系统应具备以下主要技术指标:(1)晶片尺寸为6inch;(2)最高温度为1650℃(目前主流工艺为1600℃[15],多出50℃为设计余量);(3)升温达到最高工艺温度的时间为18mins。加热系统主要由反应室、感应线圈(线圈中通入冷却水)、中频电源和匹配器3部分组成。反应室由上、下半月石墨件组成,石墨件由圆柱、前、后保温毡包裹,最外层由水冷石英管组成。根据反应室的外形尺寸及工艺温度值等设计计算感应线圈的外形尺寸、匝数及电源频率、功率、电流等参数。

1.1反应室尺寸及功率计算

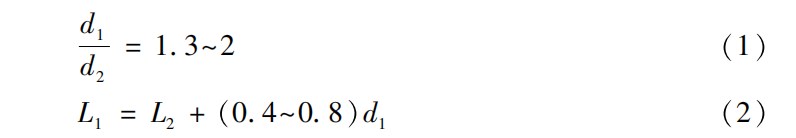

下面对反应室尺寸及功率进行计算[16]。从电效率和热效率两个因素综合考虑可根据经验得出感应线圈内径d1与石墨反应腔外径d2之比为:

取反应室外径d2=220mm;反应室长度L2=300mm;感应线圈内径d1=330mm,感应线圈长度L1=430mm。电源频率的选择如下[17]:

式中:ρ2为石墨电阻率;μr为石墨的相对导磁率;δ2为石墨的电流透入深度;f为电源频率,为节省材料石墨反应室壁厚一般为10mm~35mm,则f=25.3~2.1kHz。

接下来对加热反应室所需的功率进行计算。加热石墨加热器及其他石墨制品所需的热量:

式中:M为石墨制品质量;c为石墨比热容;τ为升温达到最高工艺温度的时间(18mins);t1为最高工艺温度(1650℃)。

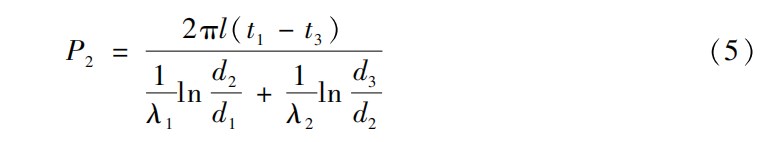

通过保温毡圆柱面的热损失:

式中:l为感应线圈长度;λ1为石墨毡导热系数;λ2为冷却水导热系数;d1为保温层内径;d2为保温层外径;d3为石英水冷管外径;t1为最高工艺温度,1650℃;t3为石英管外壁温度。

通过保温层两端的热损失:

式中:h3为石墨毡厚度;F为两端石墨毡表面积和;t2为石墨毡端盖外壁温度。

加热工艺气体所需的热量(工艺气体大部分为氢气):

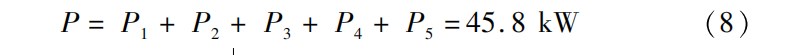

式中:V4为气体流量;ρ4为气体密度,主要是H2;C4为H2比热容;t4为气体进气温度。其他热损失P5一般为总热量的5%~10%。所以,反应室所需总热量即感应线圈需输出功率的功率为:

1.2感应线圈参数计算

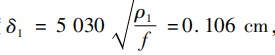

感应线圈电参数计算如下[18],感应线圈和石墨加热器已知参数分别有:线圈内径d1=330mm,长度h1=430mm,ρ1为紫铜电阻率;加热器外径d2=220mm,长度h2=300mm,ρ2为石墨电阻率。则感应线圈电流透入深度

石墨加热器电流透入深度

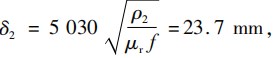

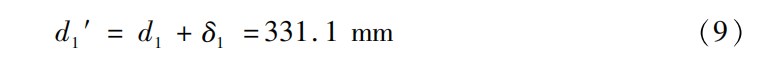

这里取石墨件壁厚为12mm。所以感应线圈计算直径:

2反应室热场仿真与热场验证

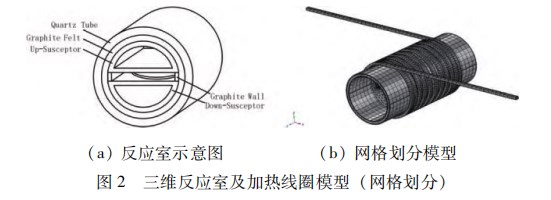

反应室示意图如图2(a)所示,反应室内部由上、下半月形的石墨件组成,侧壁由长方形的石墨件组成,

可支撑上、下半月石墨件,内部石墨件为核心加热部件,外围感应线圈产生的磁场在石墨加热件上产生涡流,涡流通过石墨从而使腔体内部热量,SiC衬底托盘放在下半月石墨件的中心位置。为了提升加热效率、保温效率以及节能等因素考虑,石墨件外围包裹一层石墨炭毡。石墨毡的外围由双层石英管以及双层加热线圈组成,线圈、石英管中通入冷却水将热量带走防止损坏部件。

由于此类感应加热设备通常在高温下进行工艺流程[19-20],一般很难设置大量温度监测点,进行精确的反应室热场分布分析。为验证上述理论计算,同时,为减少反应腔室设计过程中的大量“试错”验证实验。采有限元计算机仿真方法对上述结构进行了温度场的仿真验证。使用ComsolMultiphysics商用仿真软件,基于对理论计算推导出的反应室结构、线圈结构进行建模,并进行物理场与边界条件分析。同时,使用瞬态模型模拟了反应室内部温度变化状态。为了得到精确的热场结果,建立了三维模型,此模型采用11匝双层线圈,线圈电流大小为857A,线圈内频率为4500Hz,线圈内冷却水流量为0.22L/s,反应腔体内主要为氢气[21-22],图2(b)为反应室及加热系统网格划分模型。

在不影响仿真结果的前提下,为简化求解,在建立模型过程中设定如下假定:(1)不考虑温度变化而导致的材料属性变化;(2)各个材料各向同性,即质量、密度均匀性好;(3)反应室内流场为不可压缩的层流。

3结果与讨论

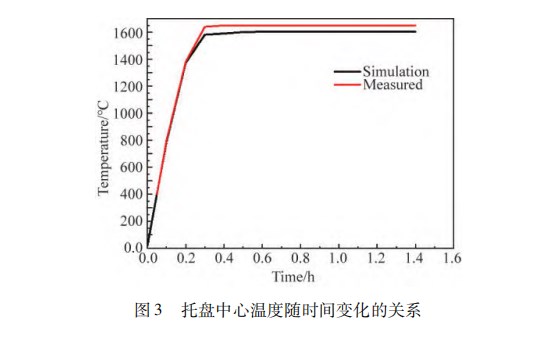

图3所示为在仿真和实际测量情况下石墨托盘中心温度随时间变化的曲线,从图中看出在0.3h时刻即18min,仿真结果显示托盘中心温度达到1590.02℃,真实测量显示托盘中心温度达到1650℃(反应室测温仪器与托盘中心温度一致),仿真升温结果与理论计算的升温结果误差在5%以内。同时,由测量结果可知实际升温时,托盘可以达到理论设计的1650℃。

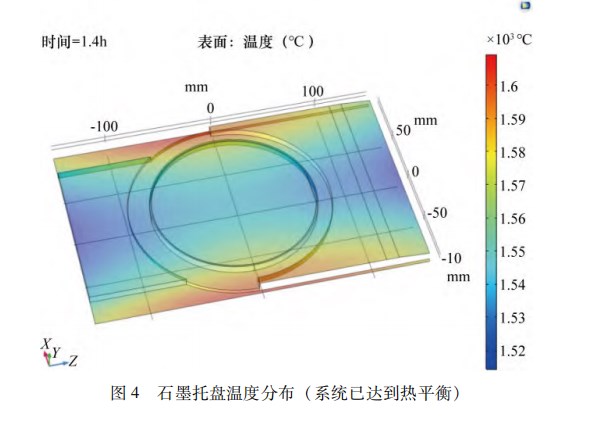

系统达到热平衡情况下(1.4h),石墨件温度云图如图4所示。将云图温度数据导出,并统计云图中各点温度,可以得出石墨件的平均温度为1621.9℃,由于仿真时材料参数、网格划分、以及本身仿真算法的一些不可控误差影响,仿真温度结果与理论计算时设计的最高1650℃工艺温度误差在2%以内,满足工艺所需要求。

4结束语

根据工艺及装备指标要求,对SiC外延装备反应室及加热系统进行了计算和设计,采用理论计算的方式推导出反应室腔体尺寸、感应线圈尺寸和系统所需热量,以及感应加热系统的电参数。随后,根据理论计算的一系列系统参数结合有限元模拟仿真软件对反应室及感应加热系统进行建模与热场仿真,通过仿真模拟结果与实际测量结果对比,得出仿真升温率与理论计算升温速率误差在5%以内,实际升温速率能达理论计算的升温速率。仿真结果表明石墨件的平均温度在1621.9℃,与理论计算误差在2%以内,说明了反应腔的设计已基本达到实际工艺指标要求。理论计算与仿真结合“双保险”的设计方法,大大减少了在此类感应加热装备设计过程中对反应腔室进行大量重复试错实验的时间与成本,除此之外模拟仿真的结果还可以为后期优化提供研究方向。此设计思路可以运用到类似地感应加热设备上,为研究人员提供了一套可行的反应室及加热系统设计方法。

参考文献:

[1]RoskerMJ.Thepresentstateoftheartofwide-bandgapsemiconductorsandtheirfuture[C]//IEEERadioFrequencyIntegratedCircuits(RFIC)Symposium,2007.

[2]郑有炓.第三代半导体迎来新发展机遇[J].科技导报,2021,39(14):1-2.

[3]赵前哲,柳亦兵,刘衍平,等.钢丝感应加热炉的设计[J].金属制品,2009,35(4):28-32.

[4]YanG,LiuX,ShenZ,etal.Theinfluenceofgrowthtemperatureon4H-SiCepilayersgrownondifferentoff-angle(0001)Si-facesubstrates[J].JournalofCrystalGrowth,2019,507:175-179.

[5]钮应喜.4H-SiC厚膜外延关键技术研究和器件验证[D].西安:西安电子科技大学,2020.

[6]MeziereJ,UcarM,BlanquetE,etal.ModelingandsimulationofSiCCVDinthehorizontalhot-wallreactorconcept[J].JournalofCrystalGrowth,2004,267(3-4):436-451.

[7]DanielssonÖ,ForsbergU,HenryA,etal.Investigationofthetemperatureprofileinahot-wallSiCchemicalvapordepositionreactor[J].Journalofcrystalgrowth,2002,235(1-4):352-364.

[8]卢嘉铮,张辉,郑丽丽,等.大尺寸电阻加热式碳化硅晶体生长热场设计与优化[J].人工晶体学报,2022,51(3):371-384.

[9]徐龙权,方颂,唐子涵,等.MOCVD反应室温度均匀性的研究[J].发光学报,2017,38(2):220-225.

[10]MeiS,WangQ,XuJ,etal.SimulationandOptimizationofTemperatureDistributioninInductionHeatingReactor[J].JournalofNanoscienceandNanotechnology,2018,18(11):7440-7445.

[11]MeiS,WangQ,HaoM,etal.Theoreticalanalysisofinductionheatinginhigh-temperatureepitaxialgrowthsystem[J].AIPAdvances,2018,8(8):085114.

[12]李志明,江海鹰,李金屏,等.大尺寸电磁加热的氮化物MOCVD反应室温度场的仿真与优化[J].人工晶体学报,2013,42(11):2401-2405.

[13]李志明,郝跃,张进成.电磁加热的MOCVD反应室温度场的仿真与优化[C]//第十一届全国MOCVD学术会议,2010.

[14]李志明.感应加热式MOCVD反应室的仿真与设计[D].西安:西安电子科技大学,2011

[15]SunYQ,FengG,LiZY,etal.50μm-Thick100mm4H-SiCEpitaxialLayerGrowthbyWarm-WallPlanetaryReactor[C]//MaterialsScienceForum,2014:163-166.

[16]江尧忠.工业电炉[M].北京:清华大学出版社,1993.

[17]RudnevVI,LovelessD,CookR,etal.HandbookofInductionHeating[M].TaylorandFrancis,CRCPress.2002.

[18]付正博.感应加热与节能感应加热器(炉)的设计与应用[M].北京:机械工业出版社,2008.

[19]钮应喜,杨霏,温家良,等.4英寸碳化硅快速同质外延生长研究[J].智能电网,2014,2(12):21-24.

[20]李鹏程,冯显英,李沛刚,等.大尺寸碳化硅单晶生长环境研究[J].半导体光电,2021,42(5):672-677.

[21]ZhaoZ,LiY,XiaX,etal.Growthofhigh-quality4H-SiCepitaxiallayerson4°off-axisC-face4H-SiCsubstrates[J].JournalofCrystalGrowth,2020,531:125355.

[22]YanG,HeY,ShenZ,etal.EffectofC/Siratioongrowthof4H-SiCepitaxiallayersonon-axisand4°off-axissubstrates[J].JournalofCrystalGrowth,2020,531:125362.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/58064.html