SCI论文(www.lunwensci.com)

摘要:螺旋卸船机是当前较为常见的卸船机械,其主要工作机构包括水平螺旋输送机、垂直螺旋输送机以及特制取料装置等,具有高效率、连续性强的特点。为更好地开展螺旋卸船机性能评价,促进螺旋卸船机输送效率的提升,对垂直螺旋机构组成展开研究。通过对垂直螺旋生产率、垂直螺旋轴校核等参数计算为螺旋卸船机垂直臂螺旋更换方法及维修提供数据支持。通过定量分析的方法对垂直螺旋喂料器拆装工艺、外壳拆装工艺、螺旋安装工艺等展开讨论。结果表明,作为卸料系统最前端的关键工作部件,垂直螺旋机构对螺旋卸船机运行状态产生直接影响,由此针对螺旋卸船机垂直臂螺旋更换及维修的各个环节提出了具体的工艺方案。

关键词:螺旋卸船机;垂直臂螺旋;更换方法;维修工艺

0引言

随着我国经济发展水平的持续提升,船业运输得到了更为广泛的关注,作为卸船作业中最常见的设备之一,螺旋卸船机状态是保证作业质量与效率的关键。当前,螺旋卸船机在船业运输领域中发挥出十分关键的作用,主要应用于水泥、矿粉、煤料、化肥等散装物料的卸船工作中,作为螺旋卸船机的核心部件,垂直螺旋机构的运行状态将会直接影响到螺旋卸船机工作的稳定性与可靠,因此有必要针对相关内容展开研究。根据以往的经验来看,通过螺旋卸船机开展作业的整体运输环节都处于封闭状态,具有作业效率高、污染小的优势,而且可以保证距舱底30~50cm处可以一直处于满负荷工作状态。然而在以往的研究过程中,更多强调关于垂直螺旋机构的构成与应用,对于其更换及维修的研究则相对较少。在这样的情况下,有必要针对垂直螺旋机构驱动部件、螺旋筒体、旋转螺旋、支撑部件等各环节的更换维修展开研究,确保其可以处于稳定的运行状态。除此以外,垂直螺旋机构的运行难免会出现因连续作业而产生的螺旋片磨损以及间隙增大等问题,进而造成垂直臂震动剧烈,影响设备使用的稳定性。因此本文针对这一问题展开研究与计算,并围绕垂直螺旋更换及维修制定合理的工艺方案,起到满足螺旋卸船机垂直螺旋机构作业需求、提高作业效率的目的。

1螺旋卸船机的机构组成与参数计算

1.1机构组成

以某船业运输企业为例,该企业在码头配备了2台生产率为600t/h的机械连续式卸船机,如图1所示,可以实现1500~70000dwt散货的接卸工作。其具体的作

业流程为:由卸船机将船舱内的货物进行连续输送,放置到码头轨道外侧的皮带输送机上;再由输送机、灌包设备等进行货物的后续处理[1]。整体作业过程由自动控制系统控制,在该系统的操作下可以有效将一干货物直接进行装车作业,进而带动整体作业效率的提升[2]。机械连续式卸船机在其中发挥主要作用,同时可以满足轨道行走、臂架旋转、臂架俯仰、自动取料等操作,进而保证整体物料控制的连续性[3]。

1.2参数计算

1.2.1垂直螺旋生产率

垂直螺旋机构作业过程中,提升高度可以在4.5m左右,同时基于其生产率为600t/h,进而在计算过程中设定其效率为166.7kg/s。结合上述数据对垂直螺旋提升净功率进行计算,N=166.7kg/s×4.5m×9.8m/s2=7.35kW[4]。在此基础上,结合以往卸船作业的实际经验来看,在对相关货物进行接卸时,垂直螺旋机械效率η=7%,进而按照相关标准选择合适功率的电机。通常情况下,φ530管径可以满足600t/h的生产率要求,然而考虑到物料容重的影响,需要在现在的基础上进一步减小螺旋升角与螺距。在实际计算的过程中,可以选取螺距为360、叶片直径为φ498,工作转速设定为370r/min,进而得出垂直螺旋机构的无旋转提升速度为1252.9m3/h,并且可以实现432m3/h的生产率,由此可见螺距取360具有一定的可行性。

1.2.2垂直螺旋轴校核

在对垂直螺旋轴进行校核的过程中,设定垂直螺旋端轴直径为φ75,并对抗扭截面模量进行计算,具体的计算过程为Jn=πd3/16=82835mm3。将电机输出轴转

速设定为329r/min,可以求得轴工作应力,得到σ=M/Jn=3.84kg/mm2,进而可以将稳定区间的数据进行提取,确定其强度的稳定性,为后续拆装及维修工艺的实施奠定基础,同时提供一定数据支持[5]。

2垂直螺旋喂料器拆装工艺

2.1外壳拆卸

技术人员在开展设备日常检查的过程中,最基础的环节就是观察外壳的变形情况及进料口的磨损情况[6]。一旦存在问题,技术人员应第一时间进行焊补。与此同时,还需要对喂料器外壳筋板进行检查,如图2所示,具体的检查内容包括筋板脱落变形情况、定位轴等重点部位的磨损情况等,一旦出现磨损,将会直接导致螺旋振动加剧,影响作业效率。

2.2顶部法兰连接

技术人员在拆卸顶部法兰连接的过程中,需要先准备规格为20mm的厚树脂缓冲垫片,再将其放置在地面上,若直接放置将会导致法兰连接变形的情况[7]。在操作中,技术人员需要先遥控垂直螺旋放置在缓冲垫上,后第一时间进行急停,并及时采取相应的安全措施,保证后续拆卸工作的稳定开展。技术人员在对联轴节螺栓等部分进行拆卸的时候,应避免站立下方区域,防止高空坠物造成安全威胁。技术人员之间的通讯通过对讲机进行,上方人员应确保在下方人员完成盘转螺旋后再进行拆卸,以免造成挤压事故,对人员安全造成威胁。

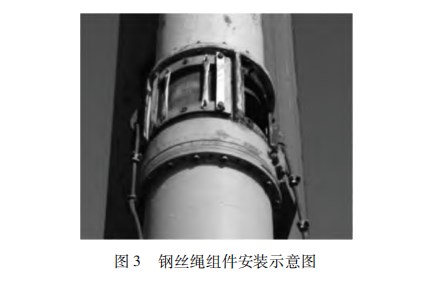

2.3悬止钢丝绳组件安装

技术人员在进行悬止钢丝绳组件安装之前,需要先检查钢丝绳是否存在磨损情况,还需要对悬止板钢结构的使用情况进行查看,一旦存在异常应第一时间更换,以免造成安全事故。安装悬止板对于其可靠性与牢固性提出了较高的要求,因此连接器件可以选用8.8级以上的高强度螺栓,具体安装过程如图3所示[8]。

2.4垂直螺旋拆卸

结合其作业的具体环节来看,垂直螺旋拆卸主要可以划分为7个环节,在进行各个环节的过程中体现出一定的重复性,同时需要在专人指挥下完成相关操作。这一环节中,技术人员应关注以下要点:一是控制好吊车与叉车之间的安全距离,保证人员应在作业半径之外;二是保证螺旋悬止器安装的稳定性,避免出现虚拧的情况。

3外壳拆装工艺

3.1桃形减速箱拆卸

在进行这一作业环节的过程中,需要保证叉车叉取桃形减速机的中心轴承套部位,进而实现桃形减速箱的稳定拆卸。随后,技术人员完成外壳拆除需要将钢丝绳与垂直螺旋钢结构进行稳定连接,避免卸船机出现重心偏移的情况,确保吊点的合理性[9]。

3.2螺旋外壳拆吊

现场在进行螺旋外壳拆吊的时候,需要配备2台吊车同时配合作业,其中一台负责外壳拆吊,另一台吊起技术人员。为确保作业的稳定进行,在进行吊装带、钢丝绳连接的时候应充分遵循相应的吊装要求,在完成检修盖板拆卸之后也需要及时借助铁丝进行固定,避免出现高空坠物的情况。技术人员开展三通外壳吊装控制的时候,应保证操作缓慢,同时在牵引绳的协助下控制下降路径,避免三通外壳与供油管路接触[10]。完成全部的外壳拆除作业后需要进行统一存放、严格管理,避免拆卸过程出现碰撞、切割等情况[11]。值得注意的是,螺旋外壳拆吊的运行状况将直接受到螺旋紧固情况的影响,因此技术人员需要进行定时检查,通常情况下为每运行100h检查一次。除此以外,对垂直螺旋进行定位需要依靠轴承箱进行,在对其进行拆卸的时候需要可以分为4个环节。在此过程中,技术人员需要对轴承箱的晃动间隙进行重点检查,一旦超过1.5mm需要及时修复,避免对后续作业造成不利影响。拆装固定卡板的时候也需要格外注意,避免外力碰撞,一旦变形将直接对螺旋外壳的基准点造成破坏[12]。

3.3新轴承箱组装

开展新轴承箱组装之前需要先进行相应的调试工作,注意需要先借助润滑剂进行润滑,不经润滑直接运行很容易造成其内部的磨损、一般情况下,轴承箱的润滑工作频率为每月一次,由技术人员分别对顶部、左右两侧3个润滑点进行注油,在一定情况下也可以取消顶部的润滑点。安装新轴承箱需要先对其底部基础面进行打磨,为保证其接触的严密性还需要用柴油清洗[13]。吊装新轴承箱需要以3个平衡吊装卸扣为支撑,完成安装之后需要及时固定卡板,并确保法兰连接的紧密性。

3.4保险扣安装

为保证作业安全,保险扣可以从原厂进口,并将安装压力与脱扣压力分别设定为73MPa以及30kN·m,随后借助液压钳进行安装。国产保险扣在使用性能上仍存在一定弊端,在实际应用中容易出现损坏。

3.5臂架螺旋作业

臂架螺旋作业最关键的内容就是对人员安全性的保障,技术人员在开展顶部连接三通安装的时候,必须先将设备进行急停断电,断开臂架螺旋之后再进入作业,同时完成相关安全标识的设置,以保证作业的顺利进行。

3.6螺旋外壳预装

在进行螺旋外壳安装,技术人员需要先通过磨光机对连接面进行打磨,避免其表面存在不光滑的问题,随后对螺旋外壳进行安装,并借助螺栓进行紧固。值得注意的是,针对这一环节的螺栓选择有一定的强度要求,其中国产强度应达到12.9,而进口强度则需要达到8.8,确保垂直臂稳定性的提升[14]。

3.7螺旋外壳同心度调整

技术人员在调整螺旋外壳同心度的过程中,需要充分考虑到光照因素对测量精度的影响。因此在作业中可以事先将靶纸放在喂料器定位轴上,借助镭射仪进行光束投射并对测量数据进行记录,进而根据相关数据信息判断螺旋外壳距离及调整方向。

3.8螺旋外壳调整

在进行螺旋外壳调整的过程中,需要确保测量尺位置摆放的对称性,同时为提升测量数据的准确性,一旦其误差范围超过2mm,技术人员就需要进行调整。具体操作方法为:技术人员松开偏移方向对面的固定螺栓,调整后再将其恢复到固定位置。

4螺旋安装工艺

4.1垂直螺旋预装

在进行垂直螺旋预装的时候,技术人员需要对法兰连接情况进行检查,并注意哈弗与螺旋衔接的平整度,平整度应控制在2mm以内。若存在平整度不足的情况可以使用磨光机打磨,为后续的安装工作做好准备。

4.2螺旋安装工艺

螺旋安装环节要求在叉车逐节配合的基础上进行,在此过程中,严禁将螺旋直接放在地上,避免出现变形的情况,导致对螺旋动平衡造成影响。

4.3螺旋间隙调整

技术人员在安装喂料器外壳之前需要先对其进行润滑,后对底部间隙进行测量,保证其范围可以控制在8~24mm,其中间隙的最佳范围为16~20mm,确保其满足疲劳强度要求[15]。新耐磨瓦安装需要采取对称的方式,安装完成后需进行测量。

5结束语

综上所述,结合上述研究来看,垂直螺旋机构在螺旋卸船机的具体使用情况中发挥出关键作用,研究致力于解决间隙、磨损等因素对卸船作业造成的不利影响。研究中创新性地提出垂直臂螺旋更换及维修工艺,增强对其结构组成和运行原理的了解。具体的更换过程需经历垂直螺旋喂料器拆装、外壳拆装以及螺旋安装等多个环节,在节省螺旋卸船机停机时间、减少维修费用投入、提升卸船作业安全系数等方面均体现出重要作用。除此以外,技术人员通过垂直螺旋机构参数计算,可以为后期螺旋卸船机设备运行改造提供准确的数据支持,确保可以达到预期的作业目标。

参考文献:

[1]董良太,邢萌,王新,等.螺旋卸船机门架输送机构改进[J].现代食品,2021(6):11-12.

[2]姚强.螺旋卸船机水平螺旋中物料运动仿真分析[J].港口装卸,2021(5):34-37.

[3]徐米清.智能化卸船机关键技术及实现[J].港口装卸,2021(3):55-56.

[4]刘青,熊光宝,霍同乾.600t/h移动式悬链斗卸船机结构设计及其稳定性分析[J].港口装卸,2022(1):10-12.

[5]夏圣雨.螺旋卸船机垂直螺旋输送机中间支撑对比分析[J].中国石油和化工标准与质量,2020,40(19):127-131.

[6]陈文卫.卸船机加固改造案例分析[J].现代制造技术与装备,2022,58(5):125-127.

[7]周仲元,谭康超,段建强.连续式卸船机辅链斗安装失效分析与优化设计[J].港口装卸,2020(6):60-62.

[8]康中利,陈勇博,陈淑雷,等.BMH螺旋卸船机垂直臂螺旋更换方法及维修工艺[J].现代食品,2021(14):18-20.

[9]袁锡康,周英强,傅鸣亮.螺旋卸船机整机搬运和吊装方案与实施[J].中国水泥,2020(3):107-112.

[10]焦傲鹏,李郁.螺旋卸船机取料过程的离散元仿真研究[J].起重运输机械,2020(23):47-51.

[11]黄志平,郭建军,王博强.分析卸船机智能化控制系统的构建[J].电子技术与软件工程,2021(19):105-106.

[12]王俊华,张起伟,叶阜.螺旋卸船机专利分布[J].起重运输机械,2019(21):77-81.

[13]李郁,冯云杰.螺旋卸船机水平螺旋与溜筒输送过程仿真[J].起重运输机械,2020(21):50-54.

[14]杨大海,崔益华,邵海林.悬链斗卸船机臂架悬挂点的位置计算与优化[J].港口装卸,2020(6):28-31.

[15]周呈玥,王欣,刘永生,等.链斗式连续卸船机回转架结构疲劳改进分析[J].港口装卸,2021(6):5-8.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

据媒体报道,三大运营商目前均已制定了2020年... 详细>>

如何设计有效的环境治理政策, 是学术界和政策... 详细>>