SCI论文(www.lunwensci.com)

摘要: 空调外观是用户对空调品质的最直观感受, 是制造过程重点关注的质量检验要点。从空调外观关键质量要点分析, 研制空 调外观视觉检测设备, 采用机器视觉检测技术与在线自动检测技术相融合的方案, 机器视觉检测技术包括检测对象提取、 SAD 算 法、动态阈值滤波检测、图像边缘差分检测, 在线自动检测技术采用机器人联动检测、多相机多线程同步控制、柔性自动定位设 计方案, 实现空调外观高效检测, 提高检测的稳定性和精准度。经多次试验验证, 空调外观视觉检测设备对标识漏贴、用错、粘 贴位置不正确、螺钉漏装、格栅装错等常见的外观缺陷故障均可 100% 准确检出, 满足空调智能制造检测需求, 该研究对制造业空 调外观关键质量检测技术突破和应用起到了示范作用。

关键词:空调外观,视觉检测,自动化设备

Research on the Key Quality of Air Conditioner Appearance Based on Machine Vision Detection Technology

Huang Hongfa, Liang Xiaoling, Li Meizheng, Chen Yuxiong, Shen Fei

(Zhuhai Gree Electric Appliance Co., Ltd., Zhuhai, Guangdong 519000. China)

Abstract: The appearance of the air conditioner is the user′s most intuitive feeling of the quality of the air conditioner, and it is the key point of quality inspection in the manufacturing process. From the analysis of the key quality points of the appearance of the air conditioner, the visual inspection equipment for the appearance of the air conditioner was developed, and the scheme of integrating machine vision inspection technology and online automatic inspection technology was adopted. The machine vision inspection technology included detection object extraction, SAD algorithm, dynamic threshold filter detection, and image edge difference. Detection, online automatic detection technology adopted robot linkage detection, multi-camera multi-thread synchronous control, flexible automatic positioning design scheme, realized efficient detection of air conditioner appearance, and improved the stability and accuracy of detection. After many tests and verifications, the visual inspection equipment for the appearance of air conditioners could 100% accurately detect common appearance defects such as missing labels, wrong use, incorrect pasting positions, missing screws, and wrong grilles, which met the requirements of intelligent air-conditioning manufacturing. In order to meet the testing needs, the research plays a demonstration role in the technical breakthrough and application of the key quality inspection of the appearance of air conditioners in the manufacturing industry .

Key words: appearance of air conditioner; visual inspection; automation equipment

0 引言

随着经济的高速发展, 生活水平的不断提高, 人们 对于生活品质也有了更高的追求。空调作为常用的家电 产品, 其外观是消费者对产品质量的第一印象。在空调 制造过程中, 外观质量检验作为重点的检验工序, 检验 的准确性、可靠性、全面性极为重要, 将会影响空调产 品的出厂品质优劣。空调外观检验包括两大部分, 一部 分为外观质量, 主要检验空调本体的外观情况, 故障表 现为外观划伤、脏污、损坏、色差等不良情况; 另一部 分为装配质量, 主要检验空调外观上印刷品粘贴、物料 使用正确性等装配质量, 故障表现为铭牌、型号标记、能效标识、条形码等标识漏贴、用错、粘贴位置不正确、

字符文字错误、格栅用错、螺钉漏打等装配缺陷。因产 品型号不同、客户要求不同, 出口国家不同, 空调外观 上标识种类、数量、位置各不相同, 甚至有可能会粘贴 在多个外观面上, 同时标识涉及不同国家的语言文字, 检验难度极大, 传统的空调外观检验以人工目视检验为 主, 已不能满足快速增长的生产检验需求[1-2]。

为实现空调外观高效可靠检测, 提出一种空调外观 视觉自动检测设备, 采用机器视觉检测与机器人联动控 制的方式,搭配多个工业相机联动拍照,对空调外观多个 可视面进行自动快速检测,检测异常自动报警并与流水线 关联, 不合格产品不能流入下道工序, 确保产品外观质 量在生产过程中能得到有效控制, 提升外观缺陷检出率。

1 总体方案

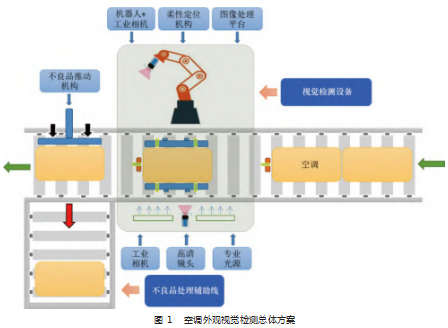

空调外观视觉自动检测设备采用在线测试作业方案, 视觉检测系统与机器人联动控制, 实现空调外观多个可 视面并行高效检测, 满足测试效率需求[3]。设备从测试 方案上设计了产品柔性自适应定位装置, 满足不同产品 的定位检测, 同时通过空调机身上的产品型号和编码, 自动调用对应的视觉检测模板和程序, 实现产品的快速 切换测试。此外, 检测数据与空调机身上的条码关联, 自动上传至服务器云端, 同时测试系统界面可动态显示 当前的测试情况, 测试数据实时查询。总体检测方案如 图 1 所示。

1.1 结构设计

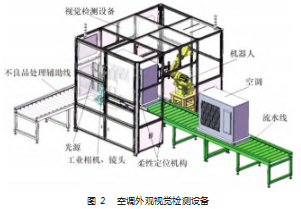

空调外观视觉检测设备 (图 2) 整体结构主要由两 部分组成, 分别为视觉检测设备、不良品处理辅助线。 视觉检测设备采用机器人与视觉系统联动检测的设计, 整体由机器人、工业相机、高清镜头、专业光源、图像 处理平台、柔性定位机构、光电传感器等组成[4]。在进 入检测设备前设置阻挡器及光电传感器, 将待测产品与 测试中产品分开, 同时在待测产品区域采用差速分离的 方式, 将前后粘连的两台空调快速拉开距离并通过阻挡 器隔离分开; 确保每次只有一台空调进入设备测试; 在 检测设备内的一侧布置有一台 6 轴机器人, 其机械臂末 端安装有两台工业相机, 其中低像素相机用于扫描空调 机身上的条码, 自动记录对应空调的测试数据和判定结 果, 便于后续的质量追溯和分析, 高像素相机用于检测 空调产品的侧面和背面, 同时机器人上还搭配了由 4 个 条形光源组成的视觉光源, 满足测试拍照使用; 在视觉检测设备的另一侧布置了由工业相机、高清镜头以及定 制的平面光源组成的检测装置, 用于检测空调上标识及 安装附件较多的外观正面; 在视觉检测设备上方同步布 置了由工业相机、高清镜头和双条形光源组成的检测装 置, 用于检测空调的外观顶面; 视觉检测设备内设计有 柔性定位机构, 由光栅尺、阻挡器、光电传感器、气缸 组成, 能适用于不同尺寸产品的定位; 不良品推动机构 根据产品检测结果, 将测试完毕后从设备流出的产品推 送至不良品处理辅助线, 实现不良品与合格品的自动分 拣处理; 不良品处理辅助线设计有满料报警提示, 当超 过设定的不良品数量未处理时, 系统自动报警提醒人员 及时处理[5-6]。

1.2 软件设计

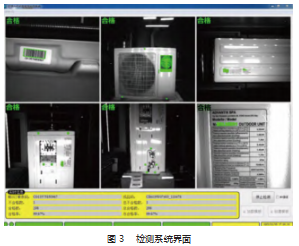

为了实现生产快速切换, 视觉检测系统根据不同空 调产品的检测需求进行程序编制和图像建模, 以空调型号编码作为模板号命名, 在系统中建立检测模板库, 当 切换生产机型时, 通过机器人上的工业相机扫描空调机 身上的条码, 与 MES 系统交互获取对应产品的型号编 码, 再通过型号编码从检测系统模块库中调取对应的测 试程序和图像模板, 实现产品的快速切换测试。检测系 统在建立新的图像模板时, 可根据产品的不同检测需求, 选择不同的视觉检测算子工具, 检测算子已配置在建模 工具栏中, 以便建模快速调用[7-8]。在产品检测过程中, 检测系统界面将动态展示空调不同外观面的检测图像和 判定结果, 同时测试数据与空调机身上的条码关联, 自 动记录测试信息和检测图像, 便于产品检测数据查询和 质量分析追溯。测试系统界面如图 3 所示。

为了实现在线高效检测, 测试系统采用多相机多线 程同步测试控制模式, 搭配四口千兆网卡, 满足多个相 机采集的图像同步高速传输, 检测图像相互独立分析处 理, 互不干扰。检测系统与流水线关联互锁, 不良品未 经检测系统检测合格不能流入下道工序, 同时当检测系 统检测到不良品时, 将不合格信号反馈至电气控制系统, 控制不良品推送机构将故障品推送至不良品处理辅助线, 同时检测系统会将检测不良图片与模板图片自动上传至 服务器云端, 通过服务器将不良信息发送给技术人员, 提醒及时处理。

检测系统工作流程如下: 系统启动, 待测空调流入 视觉检测设备, 通过设备入口处布置的光栅尺, 对空调 外观尺寸进行初步测量, 并反馈至检测系统作为定位的 参数, 同时机器人上的低像素相机对空调机身上的条码 进行拍照扫描, 获取当前产品的信息, 检测系统自动调 用测试程序和图像模板; 空调流入至测试区域, 传感器 感应并阻挡器升起阻挡空调停下, 柔性定位机构根据获 取的尺寸参数以及机构上的传感器, 对空调进行定位并将到位信号反馈至检测系统, 检测系统启动测试; 机器 人根据设定轨迹与空调尺寸参数, 分别运动至空调侧面 和背面, 采用高像素相机进行拍照取图, 同时正面、顶 面的工业相机同步对空调正面、顶面进行拍照取图, 多 个检测面的图像同步传输至检测系统; 检测系统对采集 图像进行预处理, 提取检测区域, 减少非检测区域的干 扰, 提高图像处理效率; 预处理后的图像与图像模板进 行对比, 利用 SAD 算法、动态阈值滤波检测、图像边缘 差分检测等方法准确识别图像缺陷, 实现空调外观的自 动检测[9]; 检测完成后, 检测系统判定结果, 电气控制 系统根据反馈的结果信号, 对空调实施分拣处理, 检测 合格品放行流入下道工序, 检测不良品推入不良品处理 辅助线。

2 关键技术研究

2.1 检测对象提取

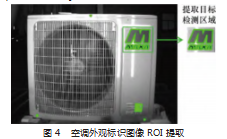

为了满足空调外观上标识、螺钉等不同位置的检测, 工业相机需要对空调整个外观面进行拍照, 但实际检测 的对象只是完整图像中的某个标识或其他附件, 若对完 整图像进行处理, 则会增加检测系统处理工作。因此, 研究使用图像 ROI 提取方法, 提高图像检测效率[10]。

传统的图像提取方法对工业相机拍取的全局图像信 息进行识别检测, 全局图像信息中不仅包括目标字符区 域, 还包括除此之外的信息, 这些目标区域之外的信息 一般不会影响对字符识别的检测, 却影响图像处理效率。 经图像预处理后, 可采用图像 ROI 提取方法可直接选取 图像中所需检测的对象, 可通过设置连通域长宽比和面 积参数来有效选择出 ROI, 然后对全局图像进行仿射变 换来校正图像, 再从原图中进行检测对象的 ROI 提取, 为后续的商标、标识、螺钉、格栅检测打下良好的基础, 提高图像处理效率。

2.2 SAD 算法

空调外观上的铭牌、标识为人工粘贴, 无法确保粘 贴位置、角度等完全一致, 而传统视觉检测方法采用模 板对比的方式进行检测, 实际粘贴标识与模板图片有轻 微差异, 在视觉检测过程中经常会出现误报情况。因此, 为降低视觉检测误报率且不产生漏检的情况, 采用绝对误 差 和 算 法, 提 高 设 备 检 测 的 容 错 能 力 。 通 过 设 定T (x, y ) 为 M × N 大小的模板图像, 设定 S (x, y ) 为m × n 大小的被测图像, 在模板图像中, 以 (x, y) 为左上角, 取 M×N大小的子图, 计算其与模板的相似度; 遍历整个搜索图, 在所有能够取到的子图中, 找到与模板图最相似 的子图作为最终匹配结果[11- 14]。

SAD 算法的相似性测度公式如下:

D (i,j) =|S (i + s - 1.j + t - 1) - T (s, t)| ( 1 )

显然, 平均绝对差 D (i,j ) 越小, 表明越相似, 故只 需找到最小的 D (i,j ) 即可确定能匹配的子图位置。

2.3 动态阈值滤波检测

在视觉检测过程中, 由于空调外观上的螺钉比较小、 定位较难, 而且附近图像干扰较多, 容易导致漏检或误 报。研究采用动态阈值滤波检测方法对螺钉图像进行处 理, 动态阈值滤波是基于排序统计理论的一种能有效抑 制噪声的非线性信号平滑处理技术, 把数字图像或数字 序列中一点的值用该点的一个邻域中各点值的中值代替, 让周围的像素值接近真实值, 从而消除孤立的噪声点。 相比线性滤波平滑处理技术, 非线性滤波可以在非噪声 区域信号的同时滤除噪声。高频分量往往是图像中区域 边缘灰度值急剧变化的部分, 使用动态阈值滤波可将这 些分量消除, 从而使图像得到平滑效果。动态阈值滤波 对螺钉输入图像执行中值过滤, 并返回过滤后的图像。 采用某种结构的二维滑动模板, 将模板内像素按照像素 值的大小进行排序, 取得中间值作为像素值, 实现某些 差别大的像素被替换为与之周围相似的值, 消除特殊的孤立点, 二维中值滤波输出为:

g ( x, y ) = med { f (x - k, y - l), ( k, l ∈ W ) } ( 2 )

式中:f (x,y ) 为螺钉原始图像对应像素值; g ( x,y ) 为处理 后图像对应像素值; W 为二维模板。

经中值滤波后, 图像中螺钉附近的干扰点基本去除, 且图像质量效果好, 有效减少螺钉检测误报。

2.4 图像边缘差分检测

在视觉检测过程中, 受环境因素影响, 拍取的图像 易出现噪声、阴影、偏位等问题, 影响检测的准确性。 研究采用图像边缘差分检测方法, 有效获取轮廓并矫正 检测图像。一般来说, 图像的边缘信息不易受噪声和亮 度突变的影响。首先提取图像彩色边缘图像, 然后将边 缘图像进行差分相与, 提取出较精确的目标边缘轮廓。 提取的轮廓经过一系列的形态学操作填充, 即可得到完 整的目标。由于图像边缘附近的亮度变化比较大, 因此 需要把那些邻域内灰度超过某个值的像素点当作边缘点。 其主要步骤为: 将模板分别从两个方向沿着图像从一个像素移动到另一像素, 并将像素的中心与某个像素位置 相重合; 将模板内的系数与其图像上相对应的像素值相 乘; 将所有相乘的值相加; 将两个卷积的最大值赋给图 像中对应模板中心位置的像素作为该像素新的灰度值; 选取合适的阈值 TH, 若新像素灰度值大于或等于 TH, 则该像素点为图像边缘点。

针对彩色图像, 则需要建立水平方向和垂直方向的 彩色分量图, 具体步骤为: 遍历一幅彩色图像, 取图像 上像素的颜色值; 将像素的 R 、G 、B 灰度值分别赋给水 平方向和垂直方向彩色分量图对应像素的 R 、G 、B 值; 分别计算原图像中像素的 R 、G 、B 分量在水平和垂直方 向与模板卷积的累加值, 卷积模板选用 Sobel 卷积核; 将 累加值除以某个权重, 取绝对值赋给上述分量图的 R、 G 、B 值; 计算该像素的 R 、G 、B 梯度值, 赋给原图像 对应的 R 、G 、B 值, 得到彩色边缘图像。

图像边缘差分法利用像素的上、下、左、 右邻域的 灰度值加权算法, 算法利用模板分别与两个核做卷积, 一个核对垂直边缘影响最大, 而另一个核对水平边缘影 响最大[15]。该方法不但产生较好的检测效果, 而且对噪 声具有平滑作用, 可以得到准确、良好的边缘轮廓图像。

3 试验验证

为了验证空调外观视觉检测设备的检测效果, 对空 调外观质量进行检测。测试的样本数量为 15 件, 其中合 格品 5 件, 不良品为不同的空调外观缺陷 10 件, 分别对 样本进行编号, 按照随机的检验顺序, 使用空调外观视 觉检测设备对每个样本分别进行 3 次检测, 具体试验结 果如表 1 所示。

试验结果表明, 对于空调外观标识漏贴、用错、粘 贴位置不正确、螺钉漏装、格栅装错等常见的外观缺陷 故障, 空调外观视觉检测设备都能 100% 准确识别, 同 时仅有 1 次误检现象。

4 结束语

产品外观是消费者对于产品质量的第一印象, 在空 调制造过程中, 外观质量检验作为重点的检验工序, 其 检验的准确性、可靠性、全面性极为重要, 将会影响到 出厂空调产品的品质优劣。本文基于机器视觉检测技术 与在线自动检测方案的研究, 设计研制了一种空调外观 视觉检测设备, 在结构设计、视觉检测算法上进行了突 破和创新, 研究采用检测对象提取、 SAD 算法、动态阈 值滤波检测、图像边缘差分检测等多项关键技术, 实现 空调外观的在线高效检测。通过试验验证, 空调外观视 觉检测设备可有效检测不同的外观缺陷, 满足实际生产 检测需求, 在空调产品自动化检测中具有良好的推广应 用价值。

参考文献:

[1] 周在河, 卢宏, 李德葵 . 印刷品质量在线检测存在的问题及解 决方案[J]. 新型工业化,2020.10(7):129- 130.

[2] 俞伟 . 印刷产品质量提高的管理措施探析[J]. 中国设备工程, 2021(10):37-38.

[3] 徐旋波, 王寅飞, 张伟 . 基于视觉反馈的工业机器人打磨抛光 检测系统应用研究[J]. 机电工程技术,2018.47(5):122- 126.

[4] 朱云,凌志刚, 张雨强 . 机器视觉技术研究进展及展望[J]. 图学学报,2020.41(6):871-890.

[5] 冯秋歌,吴禄慎,王晓辉,基于视觉的印刷字符缺陷自动检测方 法[J]. 南昌大学学报(工科版),2018.40(4):83-87.

[6] 赵鸿燕,蔡浩聪,杨成胡 . 构造自适应模板的多目标缺陷检测 方法[J]. 现代计算机,2022.28(4):98- 100.

[7] 陆蔚华,孙天琪 . 基于视觉感知的灰色设计决策方法[J]. 中国 机械工程,2021.32(23):2890-2897.

[8] 卢荣胜,吴昂, 张腾达,等 . 自动光学(视觉)检测技术及其在缺陷 检测中的应用综述[J]. 光学学报, 2018.38(8): 23-58.

[9] 王昌书,黄沿江, 张宪民,等 . 一种基于机器视觉的曲面玻璃划 痕缺陷检测方法[J]. 自动化技术与应用,2020.39(1):134- 139.

[10] 刘好洁,杨建玺,赵远方,等 . 基于 ROI 的银触点模板匹配缺陷 的检测法[J]. 机械设计与制造,2020(2),195-202.

[11] 邢旭朋 . 基于非线性扩散与图像配准的印刷品表面缺陷检 测[J]. 轻工机械,2021.39(2):77-81.

[12] 安宗权,王匀 . 一种非线性扩散与图像差分的金属表面缺陷 检测方法[J]. 表面技术,2018.47(6):279.

[13] 赵柏山, 刘佳琪, 王禹衡 . 一种改进的 SAD 目标跟踪算法[J]. 微处理机,2018(1):38-41.

[14] 于春和, 张静 . 基于 SAD 的立体匹配算法研究[J]. 沈阳航空航 天大学学报,2019.36(4):77-83.

[15] 李姗姗, 陈莉, 张永新,等 . 基于 RPCA 的图像模糊边缘检测算 法[J]. 计算机科学,2018.45(5):273-279.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/57982.html