SCI论文(www.lunwensci.com)

摘要:为探索变压器半成品短路故障检测新方法,提高故障检测准确率及效率,降低检修成本,详细阐述了红外热成像仪在油浸式 变压器半成品短路故障检测中的应用实例,当变压器箔绕线圈存在毛刺(或异物)扎破绝缘而导致层间短路时,会表现为变压器 半成品试验检测变比异常,而绝缘破损点因未经高能量放电较难通过肉眼检查出;通过设计巧妙的器身故障检测方案,将线圈短路 故障点放大(使绝缘碳化),并利用红外热成像仪辅助快速确定故障点方位,后期通过拆开线圈在故障点定位范围内查找绝缘碳化 点,快速找到故障部位并进行修复处理,提高了返修效率,节省了返修成本。实际应用表明新的检测方法使变压器维修成本降低 了70% 。

关键词:红外热成像仪,油浸式变压器,故障检测,线圈短路,检修成本

The Research on New Fault Detection of the Oil-immersed Transformer on Infrared Thermal Imager

Liu Wenjuan,Fan Jianping,Li Kaiyang

( Guangzhou CRS Junfa Electric Co.,Ltd.,Guangzhou 511400.China )

Abstract:In order to explore a new method for detecting the short circuit fault of transformer semi-finished products,improve the accuracy and efficiency of fault detection,and reduce the maintenance cost,the application example of infrared thermal imager in detecting the short circuit fault of oil immersed transformer semi-finished products was described in detail.When the insulation of transformer foil coil was punctured by burrs ( or foreign bodies ),resulting in short-circuit between layers,it would be reflected in abnormal ratio detection in semi-finished products of transformer,while the breakage point of insulation was difficult to be detected by naked eye due to high energy discharge.Through the ingenious design of fault detection scheme for transformer body,the short-circuit fault points of coils were amplified ( to carbonize insulation ), and the orientation of fault points was quickly determined with the help of infrared thermography.Then,the fault points were quickly found and repaired by disassembling coils in the fault location range,which improved the efficiency of repairing and saved the cost of repairing.The practical application shows that the new detection method reduces the transformer maintenance cost by 70%.

Key words:infrared thermal imager;oil-immersed transformer;fault detection;winding short-circuit;maintenance costs

0 引言

在变压器制造的全过程中,每道工序结束都会有相 应的检测试验来评判制造产品的质量,随着检测技术的 发展及检测设备的创新应用,很多以往难以判断的质量 问题可以更准确的评判并给出更经济的处理方案。

本文介绍了油浸式变压器在完成器身装配及引线装 配后,进行半成品试验过程中出现电压比、线圈直流电 阻及联结组别异常时,探索新的故障检测方法来提高检 修效率,并降低检修成本。以往出现同类半成品试验异 常时,仅能通过进一步的器身空载试验、单相电压比及 直流电阻检测来初步判断异常情况为某一相线圈的短路 故障,但无法做到准确定位故障点在故障线圈的位置。 而故障线圈内部绝缘未经过高能量放电(或高热量碳化过程),不会出现绝缘碳化痕迹,也即是故障点处绝缘

与周围正常绝缘无异样。盲目去拆开故障线圈通过肉眼来查找故障点是比较困难的,并且会造成维修成本高, 维修效率低下[1-2] 。

本文研究的新检测方向是通过设计巧妙的试验方案 让线圈故障点发热,并利用红外热成像仪进行故障定位, 再快速消除故障点。红外热成像仪是利用热成像技术, 将不可见的红外辐射转换成可见热图显示被测目标温度 及其分布的装置。通过观察物体的红外热分布图,根据 温度的差异来找出温度的异常点,快速定位故障位置。 使用红外热像仪无需接触检测设备,并且不受电磁干扰 和强光眩光影响检测准确性,测温灵敏快速,可以在距 离设备几米、几十米的地方进行检测。在确保检测人员 安全的同时,对于变压器此类大型设备,可以先从较远 距离进行总体情况的观察,再对发热点进行重点检测[3-7 ] 。

1 变压器半成品故障

某光伏项目一台低压双分裂油浸式变压器容量 2500 kVA,联结组别为Dy11 y11.额定电压35 ± 2 × 2.5%/0.52 kV × 2.额定电流(高压/低压)41.2 A/ 1 388 A × 2.变压器低压线圈采用多层箔绕结构,高压线圈为多层线绕结构。高压三相线圈为三角连接方式(D 接),并且上下线圈并联结构;低压三相线圈均星形连接 方式(Y 接),低压上下双分裂线圈为两个独立的线圈。

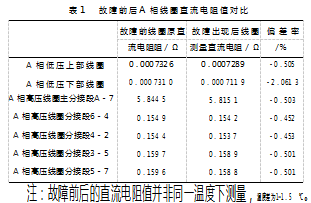

在变压器引线制作完成的半成品试验时发现电压比 异常;拆除高压D接连接引线后,逐个对单相线圈进行 电压比检测及直流电阻检测确定是A 相低压线圈异常, 测试A 相上下部高低压线圈直流电阻较线圈原直流电阻 稍偏小,特别是下部低压线圈直流电阻偏差较大,其他 部分的直流电阻偏差不排除测量仪器误差以及温度偏差 造成的电阻值偏差。

线圈电阻在不同温度下电阻值不同,铜线圈直流电阻在温度偏差1.5 ℃ 时电阻值如下:

R32±1.5 = 235 +32 × R32 = (1 ± 0.005 62) × R32 (1 )

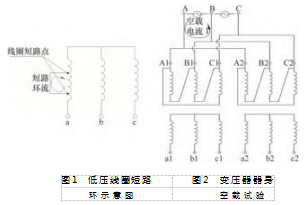

也即在环境温度32 ℃ 时,当温度偏差1.5 ℃ 时,直 流电阻偏差可达±0.562% 。因此,对照表1所示线圈各 部分直流电阻值的偏差,可以看出除低压下部线圈外其 他部分的直流电阻偏差率均在-0.5% 左右,因此可以排 除该部分电阻偏差是因故障引起。但仅根据以上直流电阻异常情况,还不能确定A 相 低压线圈的异常因素是少匝数还是存在短路点。若A相 低压线圈存在短路点,则相当于短路故障处产生了短路 环;在空载试验时,高压侧线圈施加空载电压,根据电 磁感应原理,低压线圈产生感应电势在线圈内部将形成 短路环流,如图1所示,短路环流再通过电磁感应回到 到高压侧,A 相高压空载电流就为短路环流加上励磁电流,因此高压侧空载电流会增大;若A 相低压线圈不存 在短路点仅是匝数少,那么进行空载试验时,高压侧线 圈施加空载电压,低压线圈虽然也有感应电势,但低压 线圈处于开路状态无短路环路,不存在短路环流,因此 高压侧空载电流就仅仅是较小的励磁电流。

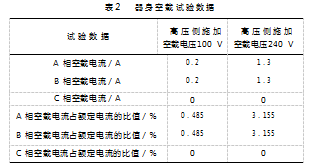

为了进一步验证A相低压线圈是否短路情况,直接对整台器身进行空载试验,器身空载试验参考变压器成品空载试验做法[8-11] (图2):低压侧开路,从高压侧 A、B、C 三相加电压升至100 V,A、B 两相的空载电流达0.2 A 左右,C 相空载电流为0;当高压A、B、C 三相加电压升至240 V,A、B 两相的空载电流达1.3 A 左右,C 相空载电流为0;根据GB/T 6451-2015 标准要 求,2 500 kVA 变压器正常情况下空载电流应为额定电流 0.55% 倍,而变压器高压侧额定电流为41.2 A,也即标 准空载电流应不大于0.23 A 左右。器身空载试验数据如 表2所示。根据以上器身空载试验情况,随着空载电压上升A 相空载电流已远超正常情况空载时铁心励磁电流,可以 初步判断是A相低压线圈内部存在短路点,并根据前面 直流电阻测量结果大概判断是下部线圈,但暂时无法确 定是低压下部线圈哪个位置。并且,此时变压器还处于 半成品器身状态,没有干燥浸泡在绝缘油中,不能通过高电压感应试验来将短路故障点处的绝缘击穿碳化;在 此情况下,贸然拆出线圈查找故障点比较困难(短路处 未经高电压放电碳化,找不到故障点),可能会造成整 个高低压线圈一起报废。而本项目一个高低线圈铜材价 值近11 7 00 元。

2 设计试验方案

为了更加准确查找出故障点,也为了验证低压上部 线圈直流电阻的偏差是非故障引起的,设计了一个试验 方案,试图将短路点故障扩大,并采用了红外热成像仪 进行故障点精准定位。试验方案原理是利用单个高低线圈空载时,短路电流经过故障点,因故障点接触电阻较大,根据短路电流热效应焦耳定律(热量Q = I2 × R × t,I 为短路电流,R 为短路点接触电阻,t 为短路电流通过短路接触点的时间),长时间的发热后将故障点处的绝缘纸烧出碳化痕迹便于后期拆开查找[12-13]。并且在试验 期间,因短路故障点处的发热量较大,该处温度较周边 非故障点处的温度较高,可以利用红外热成像仪查找热点温度来进行故障位置定位。

2.1 单个线圈空载试验具体方案

( 1 ) 将A 相故障线圈单独从变压器器身上拆出。

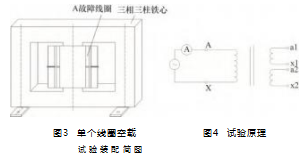

(2 ) 选取一台小型的三相三柱式铁心,将A 相故障线圈套在铁心中柱上,另两柱空着,如图3所示。

(3 ) 低压线圈开路,从高压A-X 加电压至约300 V,如图4所示,检测出高压侧空载电流约3 A 左右,按照电压比35 000/(0.52/^ 3 ) = 116.7 折算到低压侧短路电流达到350 A 左右。

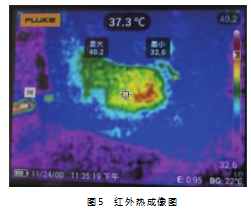

(4 ) 在试验期间,由试验人员手持FLUKE 红外热成像摄像机,在距试验样品约1 m 处进行围绕一周的红外热点检测[14],通过红外热成像仪检查整个线圈的热点温 度来判断短路故障点。

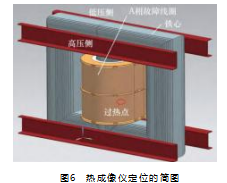

红外热成像如图5所示。红外热分布图上可以看到 线圈有一处热点温度达到40.2 ℃,与周围热成像图颜色 有明显差异(已经转为红色),至此可以初步判断该处 为故障点。从红外热分布图上可以大概看出过热点在面向高压 侧线圈的中下部,如图6所示,大概可以判断短路点在 低压下部线圈面向高压出线一侧。

2.2 试验时长的确定

设计该试验目的有两个:一是通过短路电流流过短 路故障点处发热将该处绝缘材料加热至有碳化痕迹便于 精准查找到故障点;二是通过故障点处发热量与其他地 方发热量差异,体现在热成像仪上温度差异,从而定位 故障点的方位。通过前面热成像仪的温度分布图已经定 位了故障点的方位,接下来就要继续通过一定时间的空 载试验过程(也即低压线圈短路时间),使低压线圈故 障点处的绝缘材料出现碳化痕迹。

该台变压器的绝缘耐热等级为A 级,绝缘材料最高 温度可达到105 ℃。在进行该试验时,既要保证短路电 流通过低压线圈时发热量足够大以致可以使短路故障点 处的层间绝缘材料出现碳化痕迹,又要避免长时间较大 短路电流通过低压线圈时,整个线圈发热量过大而使线 圈整体的绝缘材料出现老化情况。因此,合理设置试验 时间很重要。

根据物体发热时温度变化与热量的关系:

Q = C × m × Δθ (2 )

式中:C 为材料的比热容,J/( kg ·℃ );m 为物体重量,kg;Δθ 为物体温度变化差,℃ 。

线圈发热主要是短路电流通过时电阻损耗,也即上文提到的热量:

Q = I2 × R × t ( 3 )

式中:I 为短路电流,A;R 为线圈电阻,Ω;t 为短路电流通过线圈的时间,s。

结合式(2 ) ~ ( 3 ) 的关系,可以推导出线圈发热温度到一定温度时所需要的时间之间的关系如下:

低压线圈的线材为铜材,其比热容C=390 J/(kg ·℃)单个低压下部线圈重量为41.3 kg,假设完全理想状态 下,每匝线匝重量应为3.44 kg,而低压线圈内部通过的 短路电流前文已经计算出为350 A。接下来要推导短路 故障点处的接触电阻。

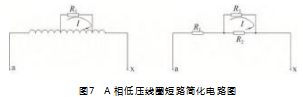

按照图7所示的低压线圈短路状态下的简化电路图,假设A 相低压线圈短路故障点处的接触电阻为R3.A 相 低压线圈短接的线匝电阻值为R2.A 相低压线圈其他未短路部分的电阻总和为R1 。根据前文表1测得线圈电阻值,因上下两个低压线 圈结构相同,可以假设上下低压线圈电阻正常情况下应 该一样为0.000 728 9 Ω,如式(5 ),而短路时线圈电阻 计算公式如式(6 )。被短路匝数考虑假设为1 匝,理想 状态下低压1匝线的电阻R2 =0.000 061 Ω。

R1 + R2 = 0.000 728 9 Ω (5 )

R3 × R2 (6 )结合式(5 ) ~ (6 )

可以推导出短路故障点处的接触电阻R3 =0.000 156 3.再根据式(4 ) 来推导空载时长, 要达到接触点处绝缘材料出现碳化痕迹,那么温度至少到105 ℃,因此试验时长: = = = 2 ( h )

通过上面的推导可知,试验2h 整个低压线圈的平 均温度仅升高至39 ℃,远小于A 级绝缘材料的耐热等级 105 ℃,因此,并不会影响整体线圈的绝缘性能。而短 路故障点的接触电阻较大(实际短路故障点处的接触电 阻应该较理论计算电阻更大),经过2h 的发热试验后, 将此处的绝缘加热至出现碳化痕迹。至此,确定了设计 空载试验的时长为2h,基本可以满足试验使低压层间绝 缘碳化的效果。

3 故障线圈拆解情况

因该变压器绕组采用高低压线圈套绕结构,要查找 低压线圈的故障点必须先拆出高压线圈,按照以上试验 初步定位,将A相高压下部线圈拆除后,低压下部线圈 一层层拆解开,终于在低压下部线圈倒数第三层高压出 线侧找到了故障点,如图8中画圈处。从图上可以清晰 看到故障点处绝缘经过单相长时间空载试验后已经碳化 变黑,与周围绝缘纸有明显差异,很容易查找到故障点 进行处理。通过故障点处的绝缘破损情况以及铜箔损伤 情况判断,本次A 相低压线圈的短路故障就是因铜箔上 有一处小毛刺造成的层间绝缘破损,从而导致层间短路。 在将铜箔故障点打磨光滑后,更换破损的层间绝缘纸, 重新绕紧低压下部线圈后,套回原器身再重做半成品变 比试验时一切正常。至此,通过热成像仪进行初步故障 点的定位,再拆解线圈找到故障点,极大提高故障检测 的精确度和效率。

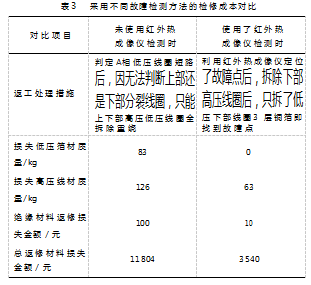

4 故障检修处理成本分析

首先从该变压器绕组结构来分析,绕组为高低压线圈套绕结构,低压两个上下双分裂独立线圈,高压上下 分裂线圈并联结构。当低压绕组出现匝间短路故障时, 要先拆除外部套绕的高压线圈才能检查低压线圈内部 情况。

以往出现类似故障时,没有巧妙利用空载试验时故 障点处热效应将绝缘加热碳化,是较难通过肉眼来检查 出绝缘细小损伤之处;并且,没有利用热成像仪进行辅 助查找故障点,也没有一个大概的查找方向,就像大海 捞针一样困难。而该变压器结构又较为特殊,在查找故 障点时传统做法是要将整改高低压上下部线圈逐一拆出 查找,也未必能找到未经碳化的绝缘破损故障点。

而按照本文设计一个单相长时空载试验后,故障点 处绝缘碳化更便于肉眼查找故障点,并且有热成像仪的 初步定位,可以缩小查找范围。按该变压器结构,只需 要拆除高压下部线圈,再逐层拆低压线圈,在红外热成 像仪锁定的小范围内可以较快找到故障点。

根据以上故障检测过程及处理方案,与原传统类似 故障检测及处理方案对比分析检修成本。具体返工处理 的成本对比如表3所示。从表中对比可以清晰看到,采 用了红外热成像仪作为辅助检测设备后,该变压器半成 品故障的返修成本大大降低。

5 结束语

本文介绍了通过采用新检测方法,来快速准确地找 到线圈短路故障点,避免盲目大范围地检修。该方法根 据线圈短路故障后进行空载试验时,短路线圈内部存在短路环流的原理,并利用短路环流的热效应,将故障点 处的绝缘碳化(放大故障痕迹);并且进行了精细的试 验方案策划和计算,针对试验时长,要满足既可以将故 障点处绝缘碳化,同时又不影响其他正常部位的绝缘材 料性能。最重要一点是创新运用红外热成像仪进行故障 的准确定位。便于后期拆开线圈精准查找到故障点。

最后,通过运用此新检测方法的实际案例验证,证 明本检测方法确实能达到高效查找变压器半成品短路故 障的效果,也极大地节约了维修成本。

参考文献:

[ 1 ] 陈琦.变压器半成品电压比试验的故障分析[J].变压器, 1991 ( 10 ):30-33.

[ 2 ] 苏国强,毛志强,刘合金,等.一起10 kV 油浸式配电变压器匝间短路故障诊断与分析[J].变压器,2021.58 ( 3 ):84-87.

[3]黄四彬.基于红外热成像仪的电梯制动器抱闸电气检测[J]. 机电工程技术,2019.48 ( 12 ):255-257.

[4 ] 韩文博,赵炜.红外热成像仪在电气设备故障诊断中的应用 [ J ].设备管理与维修,2016 ( s1 ):71-73.

[5]王源.红外热成像技术在变压器缺陷诊断中的应用[J ]. 自动 化应用,2017 ( 11 ):141-146.

[6 ] 张振全,陈胜喜,赵伟超,等.应用红外热成像仪进行设备检 测及故障分析[J ].工业技术,2012 ( 19 ):110-112.

[7 ] 刘亚洲,李欢欢.红外热成像仪在变电运维工作中的应用 [ J ].机电信息,2019 (33 ):65-66.

[ 8 ] 罗艳,周秀,唐长应,等.一起10 kV 配电变压器短路故障分 析[J ].宁夏电力,2020 (4 ):50-53.

[9 ] 赵仁.35 千伏变压器的半成品空载试验[J].变压器,1982 ( 12 ):21.

[ 10 ] JB/T 501-2006.电力变压器试验导则[S ].

[11]保定天威保变电气股份有限公司.变压器试验技术[M].北 京:机械工业出版社,2000.

[ 12 ] 李其伟,咸日常.220 kV 变电站主变压器低压绕组熔断事故 分析[J ].广东电力,2017.30 ( 1 ):89-92.

[ 13 ] 李正绪,李林达,孙实源,等.电力变压器短路微形变累积效 应试验[J].广东电力,2017.30 (5 ):92-95.

[ 14 ] 张文,杨兵,郑祥,等.红外测温过程中测试距离对测温精度 的影响分析[J]. 自动化与仪器仪表,2018 (7 ):45-47.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/57842.html