SCI论文(www.lunwensci.com)

摘要:针对传统的垃圾中转站环境卫生差、自动化水平低、操作繁琐、故障排查困难、垃圾收集车倒料时扬尘大、地坑内垃圾残 留发臭等问题, 研发具有自动化、智能化水平的控制系统。以 PLC 作为各系统设备的控制执行核心, 对各功能设备的操作、运行 参数与报警信息进行实时监测、分析和逻辑运算, 控制各系统设备按预定的控制逻辑进行自动控制。通过接近开关、物位及光电 传感器的使用、数据通信及控制逻辑的编写, 实现升降平台系统、垃圾压缩箱系统、卸料口喷雾系统、地坑冲洗系统的手动、半 自动与整站系统设备的全自动控制; 通过触摸屏与 PLC 的连接通讯实现系统的可视化集中监控; 使用物联网将数据发送至云平台, 通过手机 APP 及电脑客户端实现远程维护。达到降低运营成本, 提高垃圾处理效率, 改善工作环境, 降低工人劳动强度的目的。

关键词:地埋式垃圾中转站,自动控制系统,物联网,集中监控

The Intelligent Design of the Underground Waste Transfer Station Control System

Zhang Zongfeng1. 2

( 1. FULONGMA GROUP Co., Ltd., Longyan Fujian 364000. China;

2. Fujian Key Laboratory of Environmental Sanitation Equipment Technology and Research,Longyan Fujian 364000. China) Abstract: Aiming at the problems of poor environmental sanitation, low automation level, cumbersome operation, difficult troubleshooting, large dust emission during dumping of waste collection vehicles, residual odor of waste in pits and so on, the control system with automation and intelligence level was developed. Taking PLC as the control and execution core of each system equipment, the operation, operation parameters and alarm information of each functional equipment were monitored, analyzed and logically calculated in real time, and each system equipment was controlled automatically according to the predetermined control logic . Through the use of proximity switch, level and photoelectric sensor, data communication and control logic programming, the manual and semi-automatic control of lifting platform system, garbage compression box system, discharge port spray system, pit flushing system and full-automatic control of the whole station system equipment was realized. The visual centralized monitoring of the system is realized through the connection and communication between the touch screen and PLC. Use the Internet of Things to send data to the cloud platform, and realize remote maintenance through mobile APP and computer client. It can reduce the operation cost, improve the efficiency of garbage disposal, improve the working environment and reduce the labor intensity of workers.

Key words: underground waste transfer station;automatic control system;Internet of things;centralized monitor

0 引言

随着国民经济的发展, 城市在日益扩大, 城市人口 在一天天增加, 生活垃圾量不断增多。垃圾清运的工作 成了城市环卫部门一个主要的工作, 而垃圾中转站则是 城市生活垃圾清运工作中重要的设施之一。地埋式垃圾 中转站是一种将主体设备放置于地面以下的垃圾处理设 备, 主要由升降平台和垃圾压缩箱组成 (图 1), 具有占 地面积小、隐蔽性好、空间结构合理的优势[1]。传统的 地埋垃圾站控制系统有两套操作手柄, 分别对升降平台 和垃圾压缩箱进行手动操作, 操作繁琐、自动化程度低; 垃圾收集车卸料时, 在卸料口产生较大的扬尘, 地坑内 因垃圾处理过程中排放的污水及小颗粒垃圾残留, 难以清洗, 导致臭气外溢, 造成工作环境污染; 工作时, 平 台和压缩箱都沉入地坑内, 当发生故障时, 因为没有自 动报警诊断, 需进入地坑内进行排查, 而地坑内空间狭 小、密闭, 对故障排查又增加了困难; 设备长时间停运 将直接造成生活垃圾不能及时处理, 大大降低环卫部门 的工作效率, 造成环境污染。本文以 PLC 作为控制核心 进行各系统设备的数据采集、逻辑运算、故障诊断和控 制输出, 以触摸屏作为 PLC 的上位机进行各系统数据的 上传、集中监控与数据交互, 通过接近开关、物位与光 电传感器等的使用实现各系统设备的半自动与全自动控 制, 很好地解决了现有中转站操作繁琐、自动化水平低 下、工作环境恶劣、故障排查困难等问题。

1 系统简介与控制功能设计

地埋式垃圾中转站主要由升降平台、垃圾压缩箱、 地坑清洗装置、喷雾降尘装置组成。升降平台与垃圾压 缩箱配套使用, 由各自的液压系统进行动作驱动, 作业 的过程中, 压缩箱通过承载平台隐藏于地面以下, 当压 缩箱装满垃圾后, 承载平台将压缩箱升起至地面, 从而 使得垃圾压缩箱能被移出进行转运。地坑清洗装置用于 将垃圾压缩处理过程中排放入地坑的污水及小颗粒垃圾 冲洗干净, 喷雾降尘装置用于垃圾车卸料时卸料口的压 尘。具体控制功能设计如下:

( 1) 升降平台的自动下降与自动上升。升降平台上 装有 9 个接近开关, 用于举升机构、盖板、料斗、插销 位置与压缩箱放置到位信息的采集, 4 组红外感应光电 传感器, 用于检测是否有人员闯入平台自动动作区域。 由工作人员采用拉臂车将压缩箱空箱放置于承载平台上, 当压缩箱放置到位后, 将压缩箱的电源及控制线路插头 连接好; 启动自动控制模式, 控制系统通过检测各动作 机构的位置信息进行执行动作的切换, 按动作流程执行 自动操作, 压缩箱滑板打开→料斗下降→ 盖板打开→插 销收回→平台下降, 平台自动下降动作结束后, 由垃圾 收集车前往卸料口进行倒料。当压缩箱压满后, 控制系 统检测到压缩箱满载信息, 进行平台自动上升动作, 盖 板关闭→料斗上升→压缩箱滑板关闭→平台上升→插销 伸出, 平台自动上升动作结束后, 由工作人员拔出压缩 箱的电器连接器件, 采用拉臂车将垃圾压缩箱转运至垃 圾填埋场或垃圾焚烧厂倒料[2]。平台自动上升及自动下 降的过程中, 如检测到有人员闯入、紧急停止、液压系 统故障或传感器异常信号时, 立即停止自动动作, 并通过触摸屏人机界面及声光报警装置进行报警提示。

( 2) 垃圾压缩箱的自动压缩。压缩箱上装有 2 个接 近开关, 用于检测滑板的位置信号, 1 组微波物位传感 器, 用于检测推板上方是否有垃圾, 1 个压力传感器, 用于检测推板动作过程中液压系统的压力信号。当微波 物位传感器感应到有垃圾时, 推板按预设的压缩循环次 数自动进行垃圾压缩的操作, 压缩达到次数后若传感器 仍感应到有垃圾, 则继续进行压缩循环动作, 否则停止 压缩动作; 若压缩过程中检测到压缩箱满载信号、紧急 停止或液压系统故障信号, 则停止自动压缩动作, 并在 触摸屏人机界面进行声光报警提示。自动压缩动作时, 推板先执行收回动作直至油压达到收回压力阈值时则为 收回到位, 进而执行推板推出动作直至油压达到推出压 力阈值时则为推出到位[3], 反复进行上述两个步骤, 动 作切换时暂停 1 s。

( 3) 地坑自动清洗及卸料口自动喷雾。地坑清洗装 置有 1 个清洗水箱水位低开关, 1 个清洗电机接触器, 喷 雾装置有 1 个药箱药位低开关, 1 个喷雾电机接触器, 1 个安装于卸料口的红外感应光电传感器, 均接入升降平 台控制器; 当升降平台上升到位时, 垃圾压缩处理工作 已完成, 地坑内残留有大量压缩过程排出的污水和细小 垃圾, 此时自动开启地坑清洗电机对地坑进行冲洗直至 清洗时间达到所设置的清洗时间阈值, 将污水冲入排污 坑, 由排污泵将污水送入市政污水管网。当卸料口红外 感应光电传感器感应到有垃圾车卸料时, 自动开启喷雾 系统进行压尘。当检测到紧急停止、清洗水箱水位低信 号或清洗电机过载信号时, 立即停止清洗电机, 当检测 到紧急停止、药箱药位低信号或喷雾电机过载信号时, 立即停止喷雾电机; 并通过触摸屏人机界面及声光报警 装置进行报警提示。

( 4) 在触摸屏上可选择手动、半自动、全自动操作 模式, 手动模式时可以操作升降平台、压缩箱各执行机 构的手动动作及地坑清洗电机和喷雾电机的启停, 以方 便设备调试及传感器异常时的手动操作。半自动模式时, 可操作平台自动上升、平台自动下降、压缩循环等半自 动操作。全自动操作模式时, 则通过各信号及数据的采 集、传输, 通过相应条件的判断进行各半自动流程的切 换与联动, 进而实现整站设备的全自动控制。同时在操 作面板安装与触摸屏具有相同功能的硬操作按钮[4], 与 触摸屏操作互相冗余, 以增加设备使用的可靠性, 降低 因操控装置故障导致停机的可能性。

( 5) 在触摸屏上直观显示升降平台、压缩箱各执行 机构动作情况、液压系统运行工况; 地坑清洗电机、喷 雾电机的运行情况等信息。

( 6) 设置远程监控系统, 通过电脑客户端或手机 APP, 进行整站信息的实时监控与远程维护。

2 PLC 自动控制系统的设计

2.1 系统 I/O 分配

根据控制功能要求, 升降平台控制系统输入点有: 紧急停止 1点、点动操作 8 点、半自动操作 2 点、接近开 关 9点、光电传感器 5 点、液压系统电机启停、电机过载 和油位低共 4点、液压油压力变送器 2 点、地坑清洗系统 电机启停、电机过载和水位低共 4点、喷雾系统电机启 停、电机过载和药位低共 4点; 输出点有: 液压系统电 机启动接触器、液压换向阀和溢流阀共 14点、地坑清洗 电机启动接触器 1点、喷雾系统电机启动接触器 1 点、声 光报警装置 1点, 总共有 37 个数字量输入点、 2 个模拟 量输入点、 17 个数字量输出点。垃圾压缩箱控制系统的 输入点有: 紧急停止 1 点、点动操作 4 点、半自动操作 1 点、接近开关 2 点、微波物位传感器 1 点、液压系统电机 过载、油位低、油温高共 3点, 压力变送器 1 点; 输出点 有: 液压系统电机启动接触器、冷却风扇启动继电器、 液压换向阀和溢流阀共 9点, 声光报警装置 1 点, 总共有 12 个数字量输入点, 1 个模拟量输入点、 10 个数字量输 出点。

2.2 PLC 选型

本控制系统选用市面上广泛使用的具有高性价比的 西门子 200smart 系列 PLC[5], 其 CPU 模块本体集成有 1 个 以太网接口, 1 个 485 接口, 可满足与触摸屏进行通信的 要求[6-7]。按系统使用的输入输出点数并增加 20% 以上裕 量, 升降平台控制系统选用 SR60 AC/DC/RLY 型号控制 器作为控制核心, 1 块 EM DE08 模块作为数字量输入的 扩展模块、 1 块 EM AE04 模块作为模拟量输入的扩展模 块; 垃圾压缩箱控制系统选用 SR30 AC/DC/RLY 型号控 制器作为控制核心, 1 块 SB AE01 信号板作为模拟量输 入的扩展信号板。

2.3 自动控制逻辑图

根据控制功能的要求, 绘制全自动、平台自动上升、 平台自动下降、压缩箱自动压缩、地坑自动清洗及卸料 口自动喷雾控制逻辑图。此处以全自动逻辑图进行示例, 如图 2 所示。

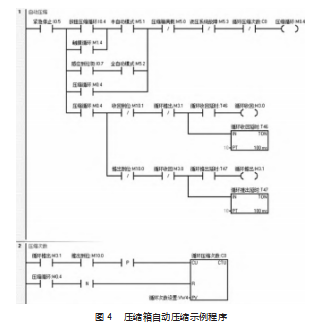

2.4 自动控制程序的设计

采用 STEP 7-Micro/WIN SMART 编程软件[8]分别进行 升降平台 PLC 和压缩箱 PLC 控制程序梯形图的设计与编 写。设置手动控制和自动控制模式, 手动控制模式由操 作人员通过操作面板按钮或点击触摸屏软操作按钮对升 降平台各执行机构进行点动操作及液压系统电机、地坑 清洗电机、喷雾系统电机的手动启停; 自动控制模式设 置半自动与全自动模式, 由控制器通过对各传感器信号的采集与数据传输处理, 根据相应的控制逻辑进行自动 控制。半自动模式可执行平台的自动上升、自动下降和 压缩箱推板动作的压缩循环, 全自动模式无需人工操作, 自动进行升降平台的升降、压缩箱推板的自动压缩、地 坑的自动清洗和卸料口的自动喷雾。按 PLC、扩展模块 的型号及通讯方式进行硬件组态和通信参数的配置[9], 根据 I/O点的分配按自动控制逻辑图进行控制程序梯形 图的编写[10]。示例程序如图 3 、4 所示。控制程序说明: 图 3 为平台自动上升示例程序, 用 于将地坑内的压缩箱举升到地面进行转运, 各执行机构 按控制逻辑进行自动动作直至插销伸出到位。当选择半 自动模式时, 可通过触摸屏或操作面板上的按钮进行平 台自动上升的操作; 当选择全自动模式时, 检测到压缩 箱满载信号后, 自动进行平台自动上升的动作。当检测 到紧急停止、液压泵站故障、传感器故障或人员闯入时, 立即停止平台自动上升动作。图 4 为压缩箱自动压缩示 例程序, 用于垃圾压缩箱推板的自动压缩动作, 推板按 预设的压缩循环次数进行自动压缩, 当选择半自动模式时, 可通过触摸屏或操作面板上的按钮进行压缩循环的 操作; 当选择全自动模式时, 检测到推板上方有垃圾时, 自动进行推板的压缩循环动作,直到压缩箱满载。当检测 到紧急停止或液压系统故障时, 立即停止压缩循环动作。

3 监控系统的设计

3.1 监控系统的选型

将升降平台 PLC 控制系统和压缩箱 PLC 控制系统同 时接入触摸屏, 通过数据的传输, 在人机界面进行可视 化集中监控, 以便更好地对整个地埋站的设备进行管理。 升降平台控制器采用超五类网线与触摸屏连接通信; 压 缩箱部分的控制采用可拔插的重载连接器, 不便采用以 太网进行通讯连接, 因此采用 RS485 双绞屏蔽线与触摸 屏连接通信; 触摸屏需要同时与平台 PLC 和压缩箱的 PLC 进行连接, 因此需要配有以太网及 485 通讯接口。 本系统选用经济实用的繁易 FE6070WE 物联 HMI 作为 PLC 的上位机, 其本体集成有 1 个以太网口、 2 个 485 串 口, 满足与 PLC通信的要求; 为了更加经济便捷的联网, 方便对整站设备进行远程维护, 配置 FLink 物联网关模 块与触摸屏组合成物联人机界面[11]。监控系统的组成与 网络结构如图 5 所示。

3.2 触摸屏人机界面的设计

采用 FStudio 软件进行组态界面设计[12], HMI 通过以 太网通讯及 485 串口通讯分别与平台和压缩箱进行数据 连接, 可以直接进行各设备的动作操作, 同时对 PLC 的 数据进行采集, 实现对运行工况的实时监控。设计的主 要界面有操作主界面 (图 6)、输入输出界面、参数设置 界面、报警界面、统计界面。

操作主界面: 按升降平台、地坑清洗系统、喷雾系 统、压缩箱进行分区域显示, 以便于监视与操作。设置 手动、半自动、全自动操作模式选择按钮; 升降平台部 分设置液压系统油泵电机状态、油压的数据显示, 平台、 料斗、盖板、插销的手动操作及半自动操作平台自动上 升、平台自动下降的软操作按钮; 地坑清洗系统及喷雾 系统部分设置运行状态显示、手动开启/关闭软操作按 钮; 压缩箱部分设置油泵电机运行状态、油压的数据显 示及推板、滑板的手动操作及半自动操作压缩循环的软 操作按钮; 并设置指示灯对各动作的执行情况进行反 馈; 由操作人员根据工作流程优先选择进行设备的自动 操作。

输入输出界面: 用于平台、压缩箱控制系统 PLC 的 输入、输出点的实时监控。

参数设置界面: 设置电机闲时自停参数、压缩力设 置参数、压缩循环次数、地坑自动清洗时间等参数, 以 便进行电机节能、推板压缩力、自动压缩次数、地坑自 动清洗时间等参数的调整, 供管理人员按需设置。

报警界面: 通过屏幕显示平台、压缩箱、清洗系统、 喷雾系统的报警信息; 如平台电机过载、平台油箱油位 低、清洗水箱水位低、压缩箱油箱油位低等, 便于工作 人员快速进行故障的排查处理。

统计界面: 设置系统运行时间、各执行机构动作次数、报警信息统计等功能, 方便对整站设备的使用情况 进行跟踪。

3.3 远程监控界面的设计

在 FlexManger 电脑客户端进行硬件组态, 参照触摸 屏输入输出界面、参数设置界面、报警界面、统计界面 的数据进行监控点的添加。按系统及功能区分, 共设置 平台运行工况、平台 I/O、平台参数设置、平台运行总 览、压缩箱运行工况、压缩箱 I/O、压缩箱参数配置、压 缩箱运行总览、报警记录及历史记录界面。通过 4G 网络 将控制系统信息传送至远端云平台, 无需前往现场查看, 通过电脑客户端或 FBOX 手机 APP, 即可进行整站信息 的实时监控与远程维护。方便随时随地掌握设备的运行 情况, 当遇到设备异常时, 远程协助工人进行设备故障 的快速排查处理。远程监控系统界面如图 7 所示。

4 结束语

本文基于 PLC、触摸屏进行地埋式垃圾中转站控制 系统的设计, 通过多种传感器的使用、控制逻辑的编写 及数据信息的交互, 实现垃圾站内主设备及附属设备的 半自动与全自动控制。通过以太网通讯、串口通讯将触 摸屏分别与升降平台及压缩箱的控制器连接通讯, 将整 站设备的操作、运行工况、设备参数、故障诊断等信息 进行可视化集中监控。使用物联模块与 HMI 连接, 通过物联网将数据传送至云平台进行远程监控。整个控制系 统具有自动化、信息化、网络化的特点, 提高了地埋站 控制系统的智能化水平, 降低了运营成本, 提高了垃圾 处理效率, 改善了工人的工作环境, 降低了他们的劳动 强度, 提高了控制系统的安全性、可靠性与可维护性, 并为后续控制系统信息接入环保部门综合管理平台提供 了有力的保障。

参考文献:

[1] 汤云武 . 举升机构在压缩式垃圾中转站装卸垃圾箱的应用分 析[J]. 科技创新与应用, 2015(11):87-88.

[2] 钱善本 . 基于 PLC 的地埋式提料装置垃圾压缩系统设计[J]. 机电工程技术, 2015(2):28-30.

[3] 蒋波 . 基于 PLC 的移动式垃圾压缩设备液压及控制系统设计 [D]. 扬州:扬州大学,2012.

[4] 秦怀强 . 基于 PLC 的移动式垃圾中转站的设计与实现[J]. 机 电工程技术, 2019(1):81-83.

[5] 向晓汉 . S7-200 SMART PLC 完全精通教程[M]. 北京:机械工 业出版社,2013.

[6] 廖常初 . S7-200 SMART 编程及应用[M]. 北京:机械工业出版 社,2011.

[7] S7-200SMART 可编程控制器产品样本[M]. SIEMENS,2013:2. [8] SIEMENS. S7-200 SMART system manual[Z].2020.

[9] 张震,许磊,郝利平,李晨阳 . 基于 Simatic S7-200smart PLC 的小型分布式控制系统设计[J]. 机电工程技术, 2018(8):118- 120.

[10] 叶术广 . 生活垃圾处理中转站控制系统设计[D]. 武汉:武汉 理工大学, 2012.

[11] Flink 系列产品使用说明[Z]. 上海繁易信息科技股份有限公 司,2020.

[12] FStudio 使 用 手 册 [M]. 上 海 繁 易 信 息 科 技 股 份 有 限 公 司 , 2016.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/57480.html