SCI论文(www.lunwensci.com)

摘要 :传统钻 、铣加工方法, 对于需要长薄管冲孔加工, 效率低, 难以满足大批量生产的要求 。薄壁管冲孔模设计涵盖对冲孔方 式的选择到模具的分析, 以及对管件和凸模的受力分析 。通过对市场的调研和满足加工需求, 首先对凸凹模以及冲头的选择进行 分析, 同时满足大批量生产和不出现凹坑和缺陷, 选择了无凹模冲孔加工 。其次, 对旋转进给装置进行优化, 其内部的蜗轮蜗杆 装置能够使工件按需求任意旋转和轴向移动, 解决了传统冲孔机单向冲孔的弊端 。动力排冲系统为整体工作正常运行提供动力, 自动上料系统提高自动化程度, 相比传统冲孔机减少了劳动力 。通过 4 个主要模块的协同工作, 打破原本固有的单孔冲孔或单一 角度的冲孔, 完成对薄壁管的高效精准的工作 。此冲孔模是专门为管壳类长薄壁管冲孔开发的模具, 在传统冲孔方式上通过创新、 改进, 提高了工作效率和自动化程度。

关键词:长薄壁管,无凹模,冲孔

Study of Porous Punching Dies for Long Thin-walled Tubes Chen Fuyu, Zhang Ke ※, Wang Guodong, Chen Shuai, Kang Xiaolan, Zhang Yue

(School of Mechanical and Control Engineering, Shandong Institute of Petrochemical Technology, Dongying, Shandong 257000. China) Abstract: Traditional drilling and milling methods, for the need for long and thin tube punching processing, the efficiency is low, it is difficult to meet the requirements of mass production . The thin-walled tube punching die design ranges from the selection of punching methods to the analysis of the mold and the force analysis of the pipe fittings and punches . Through market research and to meet the processing needs, the selection of convex and convex dies and punches was first analyzed . In order to meet both high-volume production and the absence of pits and defects, die-free punching was chosen. Secondly, the rotary feed device was optimized, and the worm gear device inside could make the workpiece rotate and move axially according to the needs, which solved the drawbacks of the traditional punching machine one-way punching . The power exhaust punching system provided power for the normal operation of the overall work , and the automatic feeding system improved the degree of automation, reducing labor compared with the traditional punching machine . Through the collaborative work of the four main modules, the original single-hole punching or single-angle punching was broken, and the efficient and precise work of thin-walled pipes was completed. The punching die is a mold specially developed for the punching of long thin-walled pipes of pipe shells , which improves work efficiency and automation through innovation and improvement in traditional punching methods .

Key words: Long thin-walled tubes; no dies; punching

0 引言

随着高新技术的迅速发展, 带动着新的材料 、工艺 不断创新, 作为当今时代机械工程行业中的冲孔机, 它 也以崭新的面貌和技术出现在大众的视野内 。 国外 Ku⁃ dosSH-70A 便携式液压打孔冲孔机分为: 体式液压铜排 冲孔器 、IHP 分离式液压弯曲打孔机 HP-20[1] 。高强度 锻钢 C 型头强度高硬度大, 不容易发生形变, 高强度退 料弹簧可保证不卡模, 冲孔定位精准下料无毛刺, 冲孔 效率高而且方便携带, 冲孔模具能够实现快速更换, 适 用于母线角钢工字钢和铁板的冲孔作业, 但无法实现大 规模的批量生产和多角度多孔冲孔, 工作效率低。

国内手动打孔机又称手动打孔器 、手动冲孔机等别名, 其主要以杠杆原理设[1], 利用手动方式带动打孔机 执行部件上下移动与下模配合从而完成打孔 。这种方式 效率极低[2] 。福建省农业机械化研究院, 根据张玉华的 设计在综合考虑了压缩空气的供给 、液压控制系统的供 给 、以及钢管冲压机的气动液压控制系统方案设计的基 础上, 对钢管冲压机气动液压控制系统的各元件进行了 选择与设计计算 。以及由临沂学院机械工程及汽车工程 学院和临沂友谊机器公司研制了专用管道冲磨机[3], 采 用了嵌入式微处理器, 并设计了等孔距 、不等孔距 、循 环孔距等几种公式化编程算法通过程序控制的管道移位 和冲孔等动作, 达到手动输料 、精准冲磨 。但都无法实 现多孔的多角度冲孔。

即使在国内冲孔业近年来取得很大的进步, 但是在 如今制造技术快速发展, 还是面临着很多的问题, 传统的 钻铣加工方法, 对于长细管件需要进行冲孔加工, 效率 低, 手工加工生产成本高, 产品的可靠性差, 难以满足大 规模生产的需要, 缺乏所需的新产品, 生产周期长且效率 低, 不能满足用户的要求。基于这种情况, 设计了多孔冲 孔装置, 在长薄壁管冲孔加工领域, 解决了在加工过程 中薄壁管形变问题 、一次多孔加工问题 、管件旋转冲孔 问题以及自动上下料问题, 并对冲孔模具进行分析。

1 薄壁管冲孔方式选取

1 . 1 钻孔加工

由于管材管壁厚度较小, 使用钻孔加工不能保证孔 的尺寸要求, 且生产效率低, 不能满足加工需要。

1 .2 有无凹模冲孔加工

管材冲孔可以由模具的结构特征分为有凹模冲孔和 无凹模冲孔两种。

有凹模冲孔, 是通过凸 、凹模刃口对材料的剪切作 用使材料分离从而完成冲孔的 。有凹模冲孔相对简单, 零部件的质量更好, 不容易出现压扁坑等缺陷, 而是因 为这是一个差距冲孔, 冲孔不可避免地离开毛刺的内管, 管穿孔的多个孔时在不同的方向, 模具的拆卸和装配很 繁琐导致工作效率偏低, 因此不能适应大批量生产的要 求 。管材无凹模冲孔是指在管材在没有凹模进行支撑的 情况下, 仅依靠凸模对管壁进行冲孔加工 。因为管材使 用了无凹模结构导致中空部分不能得到支撑, 管材在冲 裁力作用下, 刀刃处的管壁材料产生变形和压弯, 管材 的断面从圆柱形慢慢变成长椭圆形[4] 。管材的侧边和底 部周围的材料逐渐被拉长, 会生成塑性变形, 而凸模周 围的材料也因为压弯和变形逐渐产生陷槽 。实践中证明, 钢管冲磨的主要变形特点是压扁变形和凹陷变形 。 由上 可知, 不使用凹模冲孔法的前提是最大程度增加了管材 的刚性[5] 。 因此需要在工艺技术和模具构造等方面采取 相应的特殊保护措施, 以取得预想的效果 。 目前此类方 法多用作金属管件等高刚性工件的冲孔。

2 凹模的选型

2 . 1 凹模的比较和选择

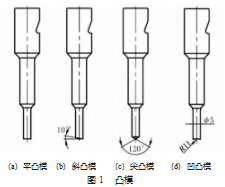

选择凸模后, 经过查找有关数据, 最终选择了如图 1 所规定的 4 种类型, 依次是平凸模 、斜凸模 、尖凸模和 凹凸模 。 由于实验要求频繁换凸模因此凸模结构采用速 换技术, 材质为 Cr12. 热加工硬度为 56~62HRC[6]。

有尖的冲头首先使管道与尖端接触, 孔边缘的材料 受到冲头的影响 。 由于冲头不支撑物料, 物料之间的有 很大的作用力导致孔边的物料随凸模向下拉伸 。在冲孔 过程中, 凸模顶端与工件接触直到分离的行程变长, 导 致坍塌量比较大 。斜凸模孔缘通常采用逐渐接触工件的方式切割材料, 但是因为从斜凸模接触工件到从工件开 始剥离的流程相对比较短, 所以材料被拉入陷槽的数量 相对比较稀少, 而斜凸模当材料逐渐切入孔的最外侧时, 在孔内部还没分开的材料对将要分离的材料也有一定支 撑效果, 从而增加了自身的承载强度, 所以沉降率较低, 冲孔的效率较好, 只会轻微偏心 。但对于平凸模或比较 凹凸模, 因为关键表面呈圆弧, 所以平凸模或比较凹凸 模, 长度就会稍长些, 相应的表面塌陷率也会大一些, 而如果比较凹凸模的 R 值太小, 将明显加大了表面的张 力比凸模更易崩裂。

通过分析以上几种凸模冲孔的塌陷量仍然比较大, 如果要让孔缘的形变更小, 减少塌陷量的是优化凸模结 构设计的最有效措施。

2 .2 凹模优化

由分析可以看出, 冲头从孔的边缘逐渐切入管壁 。 当冲孔速度一定时, 孔边缘接触时间越长, 孔边缘变形 越小 。因此, 研究一种减小孔边缘变形的方法更为有益。 冲孔的数量在理论上是可行的 。因为这个原因, 对凸模 进行改进, 将冲头的末端切成两个切面, 冲头的尖角设 计为 60° 。穿孔时逐渐切入管壁, 材料逐渐脱离管壁穿 孔, 穿孔的接触力是小得多比其他形式的穿孔, 和相应 的延伸影响孔周围的材料也小得多, 描述了由于材料拉 伸和弯曲而引起的孔边变形量。

3 冲孔模的工作原理

该冲孔机通过排冲模块 、上下料模块 、内支撑模块, 高效率实现在加工长薄壁管过程中, 完成对长薄壁管上 下料 、定位摆放 、旋转进给以及排冲加工等一系列工作, 通过电动机驱动飞轮, 并通过离合器, 传动齿轮带动曲 柄连杆机构使冲孔刀具上下运动, 当冲压液压系统快速 下行将凸模冲进钢管, 打穿管壁, 然后快速返回 。并且 可根据不同加工要求对管件不同位置实现高效冲孔 。冲 空刀具采用一排冲孔刀具, 快速实现对管件的多孔加工, 通过旋转进给装置对管件旋转, 实现对管件不同角度冲 孔的要求, 实现多排冲孔加工。

冲孔加工是借助于常规或专用冲压设备的动力, 使 长薄壁管在模具里直接受到冲击力进行变形, 从而获得 一定尺寸的钻孔 。管材 、支撑装置 、冲孔刀具和设备是 冲孔加工的重要要素。

4 关键部位结构

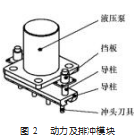

冲孔机由 4 个主要模块构成, 动力及排冲模块, 如图 2 所示, 采用多冲头对长薄管进行排冲且冲头间距可调整, 针对所需不同冲孔需求调整冲头的间距, 以保证多排冲孔的技术要求 。此模 图 2 动力及排冲模块块的传动系统由液压装置带动, 凸模以合适速度及力度 冲进钢管, 打破管壁, 该过程为一个周期, 此机构的传 动效率高并且足够稳定, 可以满足冲头的往复运动并保 证薄壁管孔精度问题以及加工过程中, 薄壁管废料在凹 模中滞留的问题 [ 7 ] 。冲头间距调整设计: 可针对所需不 同冲孔需求调整冲头的间距, 来保证冲孔的技术要求。

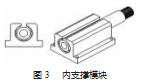

内支撑模块设计如图 3所示, 支撑部分采用具有凹模的空心支撑管, 以满足轴力要求和对长薄管的水平变形 的 精 度 要 求 等 [ 8 ], 以 及冲孔过程中及时处理产生的废料, 要求对支撑轴力监测 及对长薄管的变形, 竖向位移 、水平变形及倾斜符合加 工要求。

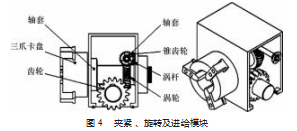

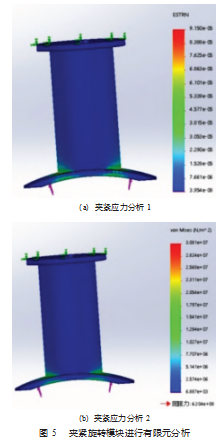

旋转进给模块装置设计, 通过对管件旋转, 实现对 杆件不同角度冲孔的要求, 能保证刀具和管件间旋转后 相对角度位置, 实现对管件多排冲孔 [ 9 ], 如图 4 所示 。 为保证管件不被夹具损毁, 对加紧旋转模块进行有限元 分析, 如图 5 所示, 从有限元分析结果可知, 最大应力 为 3.08 MPa, 小于许用应力, 满足强度要求, 最大变形 量为 1.95 mm, 满足刚度要求 。从有限元分析结果可知, 最大应变为 9. 150 MPa, 小于许用应力, 满足强度要求, 最大变形量为 1.95 mm, 满足刚度要求。

5 冲孔分析计算

5 . 1 无凹模夹具选型

为了防止在没有模具的工件在冲孔过程中因为冲孔力的作用而导致产生发不稳定因素和对模具的破坏, 所 以对夹具的结构类型有特殊的要求 。在模具中夹紧和固 定管子的方法是非常重要的 [ 10 ] 。在生产中, 模具夹持固 定管件的方法有多种, 具体如下。

( 1 ) 将管件放在平板上。

( 2 ) 将管件放置于带半圆凹槽的板上。

( 3 ) 将管件放置于带半圆凹槽的板上, 其上加一带 半椭圆凹槽压紧管件 。带半椭圆凹槽的压料板使管上部 分产生弹性变形, 并增加其刚度, 这使可冲孔的直径比 前两种增大。

理论研究表明: 冲孔直径与管材壁厚及材料性能之 间密切相关 [ 11 ] 。当管件放在平板上时冲孔直径 d 为:

d≤

式中: b 为管材变形区的长度或短小工件的长度, mm; t 为管件壁厚, mm; R 为管件半径, mm; σ ω 为管材的许 用弯曲应力 (抗弯强度); σ s 为管材屈服极限。

如果管件放在带半圆凹槽上时, 其冲孔直径 d 为:

式中: b 为管件支撑在半圆槽板上的长度。

式中: b 为带半椭圆槽压紧板的长度。

压紧板加于管件的压紧力 Q1 为:bt2 σ ω

Q 1 =

作用方向与水平方向的夹角 α=45°时, 夹紧板的压 紧力 Q 1 与作用于管子的压力 Q 应满足: Q1=1.41Q=2 Q。

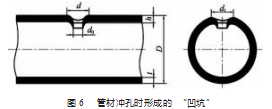

管件变形区在预压的状态下, 其冲孔的相对直径会 增大 。不同 D 值, 可得冲孔直径 d 与 35 钢管壁厚的对应 值 。无凹模冲孔时, 因管件内无凹模支承, 在冲孔部位 有局部的塌陷“凹坑”。如图 6 所示。

如果, 采用模具时, 冲孔直径刀为:

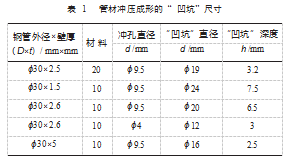

“凹坑”的大小与管材的尺寸 、管材种类 、冲孔尺 寸 、模具结构 、压紧力等因素有关,“凹坑”尺寸如表 1 所示。

如果用于高速冲孔, 无凹模冲孔模的效率非常高 。 这种方法现已成功用于工程行业及石油工业中的油井管 道的爆炸冲孔 [ 12 ] 。

5 .2 冲孔模的计算

( 1 ) 冲裁力的计算

P = 1.3πdtτ ( 5 )

式中: P 为冲裁力, N; d 为冲孔直径, mm; t 为材料厚在凹模内的废料数, n=h/t; t 为材料厚度mm; h 为圆柱 形凹模型腔高度 mm; K1 为推件力系数。

查阅得 K1=0.045. 由公式得: P1=70.591 5 kN。

总作用力: F1=P+P1= ( 70.591 5+112.05 ) kN, 故选用 Y32- 180T 压力机。

6 结束语

本项目在长薄壁管冲孔加工领域, 解决了在加工过 程中薄壁管形变问题 、一次多孔加工问题 、管件旋转冲 孔问题以及自动上下料问题, 采用多孔冲孔装置 、旋转 进给装置以及自动上料装置, 实现多孔 、旋转冲孔加工, 取代传统人工上下料 、单孔钻孔方式, 操作简单, 易于 实现自动化生产, 提高生产效率 、降低生产成本, 有助 于实现多孔薄壁管批量生产 。对于促进传统长薄壁管生 产方式发展以及在机械加工领域, 具有重要的实践指导 意义及良好应用价值。

参考文献:

[1] 张佳勇,王建军, 阮宜进 . 车身冲门锁锥形孔的应用研究[J]. 汽 车实用技术,2020(2):129- 130.

[2] 李敏 . 平板冲孔机有限元分析及优化设计[D]. 济南:山东建筑 大学,2017.

[3] 蒲思洪,孙莉芳 . 管材冲切加工的研究进展[J]. 钢管,2009.38(4):54-58.

[4] 曹锌明 . 薄壁钢管冲孔的 "半无芯模 " 冲模设计[J]. 模具制造, 2018. 18(5):15- 18.

[5] 谭文娟, 彭成允, 陈和清,等 . 钢管无凹模冲孔凸模结构设计与 优化[J]. 模具工业,2007(6):30-33.

[6] 白西平,聂兰启, 汪发春 . 薄壁钢管冲孔模[J]. 热加工工艺,2011. 40(21):200-201.

[7] 聂兰启,姜雪燕, 汪发春 . 钢管冲孔模设计[J]. 模具制造,2010. 10 (12):17-20.

[8] 孙建辉, 陈雨晴 . 基于 Linux 的薄壁管材冲孔自动化生产线设 计[J]. 计算机测量与制,2016.24(7):97-99.

[9] 顾宏勤,束炳荣 . 薄壁带钢多孔连续冲工艺及冲模设计[J]. 现 代零部件,2008(12):84-85.

[10] 吕华英 . 薄壁圆管冲孔翻边复合模具设计[J]. 辽宁师专学报 (自然科学版),2013. 15(4):92-95.

[11] 姚荣庆 ,屠立 . 钢模板专用液压冲孔机设计[J]. 机床与液压 , 2012.40(8):93-94.

[12] 李良福 . 在压力机一次行程中冲孔 、翻边和增厚边缘[J]. 模 具技术,2006(1):45-48.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/57213.html