SCI论文(www.lunwensci.com)

摘要: 以工程机械中钢板下料为研究对象, 介绍了基于智能行车+移动式切割台+辊道输送+机器人或桁架机械手自动分拣的自动 化下料产线设计方案。根据生产工艺流程, 采用 CAD 及三维建模软件规划了 自动下料线方案布局, 设计了生产线的各个单元, 系 统包括上料单元 、切割单元 、分拣单元 、输送单元。输送线主要由上料单元 、切割单元 、分拣单元之间输送托盘的辊道组成。切割 单元包括多个串联布置的切割机, 当切割托盘载着钢板被输送至切割机正下方, 顶升机构顶起与切割机组成切割台面; 切割后的托 盘通过顶升机构降下来落到输送线上, 切割后的钢板再次通过辊道输送至分拣工位, 空托盘降至下层辊道输送线回到起始上料工 位。该系统实现下料的自动化和无人化, 降低了设备空载率。

关键词: 自动化下料,自动分拣,设备空载率,辊道输送

Design and Implementation of Automatic Preparation System for Medium and Thin Steel Plate in Construction Machinery

Fang Yu, Zhao Tiansheng

(CMCU Engineering Corporation,Chongqing 400050.China )

Abstract:Taking steel plate blanking in construction machinery as the research object,the design scheme of automatic blanking production line based on intelligent driving,mobile cutting table,roller conveyance and automatic sorting by robot or truss manipulator was introduced. According to the technological process,the CAD and 3D modeling software were used to plan the layout of automatic blanking line.Each unit of the production line was designed,the system included feeding unit,cutting unit,sorting unit,and conveying unit.The conveying line was composed of feeding unit,cutting unit,sorting unit between conveying tray roller.The cutting unit comprised a plurality of cutting machine arranged in series.When the cutting tray carrying the steel plate was transported to just below the cutting machine,the jacking mechanism andthe cutting machine constitute the cutting tableafter cutting the tray down by jack-up institutions down the transmission line.The cut steel platewas again transported to the sorting station through the roller table,and the empty tray was then transported to the initial feeding station throughthe lower conveying line.The system realizes automatic and unmanned blanking and reduces the empty load rate of equipment.

Key words:automatic preparation;automatic sorting;empty load rate of equipment;roller conveyor

0 引言

在中国提出 “中国制造 2025” 的大背景下, 众多装备制造企业开始向智能制造迈出坚实的步伐, 根据 《国 家智能制造标准体系建设指南》 总体要求[1-2], 建设引领制造业各个领域的灯塔级智能工厂, 采用智能化, 自 动化, 信息化技术, 如机器人关节臂, 航桁架机械手,自动化输送等手段结合 MES 系统实现少人化甚至无人 化, 提高生产效率, 降低劳动强度[3-5] 。潘小华[6] 研究并设计了厚板的冲压自动上下料生产线设计, 完成了厚 板件液压精冲生产整个工作流程自动化; 陆叶[7] 针对 3C 产品基于工业机器人实现了产品生产的自动化和无人化。

传统装备制造多是采用单机下料模式, 人员劳动强 度大, 自动化率低 、生产效率 、切割质量 、切割精度及 人均产值较低, 且切割设备空载率较高, 此外, 等离子切割过程中的烟尘对操作者身心健康影响较大, 已经远 远不能满足瞬息万变的市场需求[8] 。鞠云鹏等[9] 研究了 钢板切割下料最优组合; 现有技术中, 夏志亭[10] 提出了 一种钢板切割系统, 将下料切割机排成一排, 每台切割 机后端串联分拣工位, 然后空托盘专门设置一条返回线, 此种方案占地面积较大, 在不同分拣线上的相同零件或 者相同工序的零件很难码垛至相同托盘中, 需要二次集 配, 且此种方案的分拣仍然是人工分拣, 人工劳动强度 较大[11] 。采用工业机器人实现零件自动拣选替代人工重复性工作, 降低劳动力强度并提高生产效率成为发展趋势 [12-13] 。本套自动化下料系统采用程控行车, 设置在钢 料堆场附近, 其配备有真空吸盘吊具, 将切割所需的钢 板由钢板码垛区吊入至自动输送线单元中对应的钢料托 盘上。其通过高效的辊道输送线单元和高效的 RGV 小车接驳单元, 将生产所需的每张板材以及钢板切割所获得 的零件有序的输送到指定的数控切割机位置和分拣工位, 使钢板的输送 、切割 、分拣等环节精准衔接, 保证生产 节拍的连贯性, 实现了柔性分拣, 大幅提高了钢板下料 的效率, 此外, 切割布置成串并联混合机群式布置形式, 切割托盘输送层与切割机设计成上下层关系, 两台切割 机同时叫料产生的拥堵, 提高了设备利用率, 等离子切 割机以及激光切割机的附属除尘设备采用搭设二层平台 的模式, 节约了占地面积。

1 下料零件特点及工艺流程

(1) 下料零件特点

本规划下料原材料材质以低碳钢 Q235 以及低合金 钢高强度钢 Q345 为主, 年切割钢板 12 万 t 左右, 年按 照使用钢板张数统计, 中薄板 (此处定义板厚小于或等 于 30 mm ) 占比将近 80% ~ 90% 。此外, 零件形状复杂, 尺寸差异较大, 薄板件切割后极易产生翘曲变形。下料 作为五大工艺的龙头工序, 且下料与焊接作为工程机械 生产中重要的工序, 尤其是自动化焊接技术的广泛应用, 对下料件的尺寸精度提出了越来越高的要求[8], 切割质 量以及精度对焊接质量有着至关重要的影响。

(2) 工艺流程

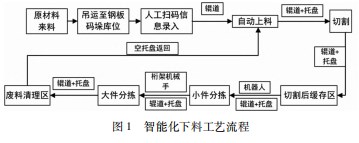

传统切割下料工艺流程: 货车将钢板卸至卸货区, 对钢板进行抽检, 合格后卸至钢板存放区, 线边钢材库 WMS 系统对钢板进行管理, 并根据生产任务下发, 确定 需切割钢板。钢板自动上料, 自动输送, 切割前零件自 动喷码 (钢板托盘缓存区), 切割机自动巡边后完成钢 板切割, 当天的切割任务已经提前生成, 在下发钢板切 割任务的同时零件排样已经分配到分拣工位进行自动解 析, 并完成小零件自动分拣, 中大件桁架机械手分拣以 废料处理, 空托盘再返回至起始上料工位。智能化下料 工艺流程如图 1 所示。

2 下料产线设计方案

2.1 设备节拍计算

根据项目生产纲领要求, 计算得出平均每天切割钢 板 180 张, 生产班制为一年工作 300 天, 每天 2 班, 每 班 8 h, 得出要求单张钢板下料节拍为: 2 ×8 ×60/180 = 5 min 。综合考虑智能行车吊运单张钢板上料单个循环节拍为 3 ~4 min 。

2.2 设计方案

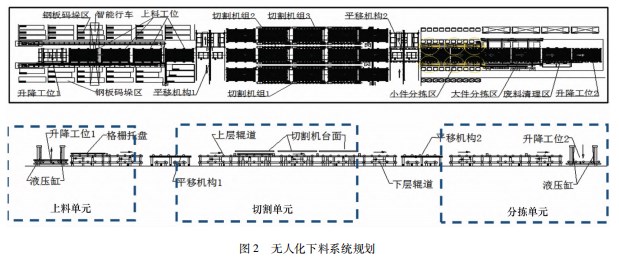

考虑钢板切割量较大, 下料节 拍 较 快, 规 划 采 用 多台切割机同时工作的机群式下料 。无人化下料系统 组成: 智能行车自动起吊钢板; 格栅托盘载着钢板; 辊 道输送托盘; 液压缸顶升托盘与切割机组成切割台面; 辊道输送切割后的托盘至分拣区; 机器人关机臂以及桁 架机械手实现零件自动分拣, 分拣后的空托盘被输送至 升降工位; 然后空托盘通过下层辊道返回至上料区继续 载钢板, 实现连续流水式生产。 自动化下料线生产流程 设计如下。

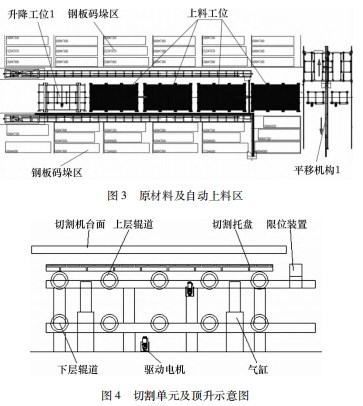

(1) 首先, 带有真空吸盘的智能天车自动将钢板码 垛区的钢板吊运至上料工位的移动式格栅托盘上。

(2) 上层辊道将载着钢板的托盘输送至平移机构 1处, 根据系统调度, 由平移机构 1 将钢板分配到不同的 切割机组 (图 2 列举了切割机组 1. 切割机组 2. 切割机 组 3. 均为激光切割机), 切割机分组根据场地空间以及 节拍进行规划设计, 载着钢板的托盘提前被输送至切割 机组前端的等待工位进行喷墨打码。

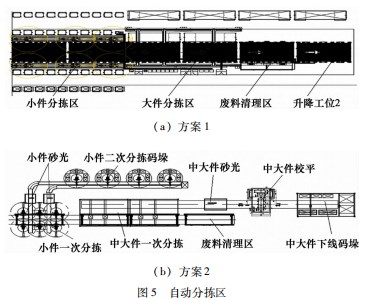

(3) 当任意一组切割机的钢板切割完后 (图 3), 等 待工位上的载着待切割的钢板输送至切割机正下方, 通 过上层输送辊道的正下方的 6 个电动缸将托盘顶起 ( 图 4), 格栅托盘与切割机组成切割台面, 切割机自动寻边 对钢板进行切割。

(4) 完成 切 割 后 的 钢 板, 通 过 6 个 电 动 缸 缩 回, 将载着切割后的钢板托盘下降至上层输辊道上, 辊道 继续将切割完成托盘输送至切割后端的切割后钢板缓 存工位 。

(5) 待后端托盘分拣完后, 平移机构 2 将各个切 割机组的切割完成的托盘统一输送至分拣区, 图 5 ( a ) 为激光切割机组的后端分拣单元的设计方案, 上层辊 道将托盘输送至小件分拣工位, 机器人完成小件 自动 分拣, 而后通过辊道输送至中大件分拣工位, 采用桁 架机械手完成中大件自动分拣; 图 5 ( b) 为等离子切 割机组时后端分拣单元的设计方案, 由于等离子切割 的零件带有严重割渣, 需增设二次分拣线, 机器人将 小件分拣至输送带上, 并通过小件砂光机进行砂光后 再由二次码垛机器人分拣至托盘中; 分拣完小件的托 盘通过辊道输送至中大件分拣工位, 桁架机械手将中 大件分拣至大件砂光校平线上, 首先通过大件砂光机 去割渣, 由于等 离 子 切 割 热 输 入 量 较 大, 因 此, 零 件 还需要通过校平机校平, 校平后的中大件通过辊道输 送至中大件下线码垛工位, 桁架机械手 自动将中大件分拣下线码垛 。

(6) 分拣零件大小尺寸定义如表 1 所示, 切割托盘 的格栅间隙尺寸为 60 mm ×60 mm, 单边零件尺寸小于 100 mm, 逻辑判定为人工处理, 集中到后端废料清理工 位拣选; 双边零件尺寸大于或等于 100 mm 时, 采用机器 人或桁架机械手自动分拣。

(7) 载着废料的托盘通过上层辊道输送至废料清理 工位, 通过一侧的液压缸将托盘一侧举起倾斜, 将废料 及极小件导入废料框中, 而后液压缸收回, 空托盘回到 上层辊道上。

(8) 辊道继续将空托盘输送至最后的升降工位 2处, 空托盘与上层辊道段降至与下层辊道齐平, 空托盘 通过最下层辊道返回至升降工位 1 处, 继续等待智能行 车上料; 切割机正上方设置钢平台放置切割机除尘设备。

3 验证与分析

(1) 相比与传统的单机下料模式, 创新性提出了智 能行车+托盘+辊道输送+切割机组的智能化下料方案, 即智能行车自动将钢板上料至托盘中, 托盘载着钢板通过辊道输送到切割机正下方, 顶升装置将托盘顶起与切 割机组成切割台面, 实现了从钢板上料, 输送以及切割 的自动化。

(2) 针对钢板切割量大, 节拍快, 提出采用双层辊 道输送的模式, 上层辊道输送载着钢板的托盘, 空托盘 下层返回方案, 实现了连续生产且提高了厂房空间利用 率, 节约了占地面积。

(3) 和传统人工分拣相比, 分拣区先进性在于采用 机器人加视觉系统实现小件自动分拣, 桁架机械手自动 分拣大件, 降低了工人劳动强度, 提高了生产效率, 实 现分拣自动化, 智能化。

(4) 传统等离子切割后的挂渣零件, 多为人工线下 打磨, 劳动强度大, 车间环境差, 本规划分别在小件分 拣线和大件分拣线上设置了自动砂光机, 可根据带砂光 零件的厚度, 自动调整砂带间距, 同时减少了零件转运, 使零件挂渣去除实现了自动化和智能化。

(5) 传统零件校平, 多为人工辅助上下料, 工人劳 动强度大, 本规划将校平机与大件分拣线并联设计, 根 据需校平零件信息自动调整校平机上下辊之间间距, 减 少了物料转运次数, 实现零件校平自动化和智能化。

(6) 传统切割机和除尘设备并行设置, 占地面积较大, 面积利用率不高的问题, 该规划将增设二层钢平台 放至切割机除尘设备, 不仅可以切割机留出检修通道, 提高厂房空间利用率。

项目投产后自动化生产线顺利达产, 平均每天切割 钢板 180 张, 如图 6 所示。

4 结束语

该自动化下料系统自动化程度高, 设计合理, 安全可靠, 满足工程机械行业板厚小于或等于 30 mm 厚的钢 板切割且下料节拍快的生产。首次创新性提出了智能行 车+移动式切割工作台 +辊道输送 +机器人或桁架机械 手的集成方法实现下料产线的全自动化。降低了工人劳 动强度和安全风险, 提高了生产效率, 打破了传统的单 机下料模式, 自动化程度低, 工人长时间处于恶劣生产 环境, 设备空载率高的壁垒。该生产系统采用了工业机 器人和桁架机械手等自动化装备, 提高了下料产线柔性 和灵活性, 可满足临时插单, 人机协同。此外, 该系统 采用集中上料 、集中分拣以及集中废料处理, 降低了物 料转运距离以及设备空载率。

参考文献:

[1]周济.智能制造—“中国制造 2025”的主攻方向[ J]. 中 国 机械工程,2015.26(17):2273-2283.

[2]黎水平,张青.一种智能化生产线设计方案研究[ J].制造业 自动化,2019.(41)10:57-61.

[3]冯振华.分析工业机器人的“智能制造”柔性生产线设计[J]. 内燃机与配件,2019(13):119-120.

[4]刘昭,李红伟,孙洪霞.工业机器人的技术发展及其应用[ J]. 工程技术研究,2018(1):127-128.

[5] 吕会安.密封工件自动上下料生产线设计与实现[ J].机电信 息,2021(30):54-55.

[6]潘小华,芦俊,陈仑,等.一种厚料液压精冲 自动上下料生产 线设计[J].机电工程技术,2020.49(12):138-140.

[7]陆叶.基于工业机器人的 3C 产品 自动生产线的设计[ J].机 电工程技术,2021.50(9):137-140.

[8]魏守盼,周仕勇,张峰.数控切割技术在工程机械中的应用及 发展[J].金属加工(热加工),2014(8):35-34.

[9]鞠云鹏,常德功.基于动态择优组合的板材切割下料算法 [J].青岛科技大学学报( 自然科学版),2021.42(4):88-93.

[10]夏志亭.一种钢板切割系统:CN211135769U[P].2020-07-31.

[11]廖建明.多轴全自动绕线生产线的整体方案及机械结构设 计[J].制造业自动化,2019.41(10):67-69.

[12]蒋超. 自动化生产线智能分拣系统设计[ J].湖南邮电职业 技术学院学报,2021:20(1):16-18.

[13]梁涵.基于机器视觉的工件自动分拣系统研究[ J].农机使 用与维修,2019(2):18.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/56786.html