SCI论文(www.lunwensci.com)

摘要:以薄壁带筋轮座件为研究对象,针对其在注射成型过程中表面易产生料花缺陷的问题,基于Moldflow软件对熔体流动规律和料花形成机理进行了研究,并利用金相观测方法对表面料花缺陷处的微观形貌进行了分析。结果表明:在注射成形过程中熔体内存在气体导致料花的形成,模具排气结构对料花缺陷的形成有很大的影响。结合模具和产品结构的特点,提出增加前模镶件侧面的排气槽、加深前模镶件排气槽深度和改变进胶点位置等解决方案。结果表明,增加排气槽深度和排气槽数量,可使熔体里包裹的气体有效排出;采用三板模结构并将进胶位置从零件侧面底部提高到零件顶部后,可减少熔体在型腔中的转向次数,使得气体更易排出。

关键词:薄壁轮座,注射成型,料花缺陷,形成机理,改善方法

Formation Mechanism and Improvement of Bloom Defect on Surface of Thin-walled Wheel Seat with Reinforcement during Injection Molding Process

Cheng Sizhu1,Cai Weinan2,Xu Xiao2,Zhang Junhao1,Xia Qinxiang2※

(1.Aircraft Maintenance Engineering College,Guangzhou Civil Aviation College,Guangzhou 510430,China;2.School of Mechanical and Automotive Engineering,South China University of Technology,Guangzhou 510640,China)

Abstract:Taking the thin-walled wheel seat with reinforcement as the studying object,aiming at the bloom defects occurred on the surface of the plastic product during injection molding process,the melting flow law and the formation mechanism of bloom defect were researched based on the Moldflow software,and the microscopic morphology of the bloom defect were analyzed based on metallographic observation method.The results show that the formation of the bloom defect is mainly caused by the wrapping of the gas in the melting material,and the exhaust structure of mold has great influence on the formation of the bloom defect.Combining with the structure characteristics of the mold and the product,the solutions,such as increasing the exhaust groove on the side of the front die insert,deepening the depth of the exhaust groove on the front die insert,and changing the position of the glue injection point,are proposed.The results show that the gas wrapped in the melting material can be effectively discharged after deepening the depth of the exhaust groove of the front mold insert,and adding the numbers of the exhaust groove on the side of the front mold insert,the turning numbers of melting material in the mold cavity can be reduced effectively and the wrapped gas can be discharged more easily by adopting the three-plate mold structure and raising the glue feeding position from the bottom of the side to the top of the injection product.

Key words:thin-walled wheel seat;injection molding;bloom defect;formation mechanism;improvement method

0引言

注射成型是注塑件主要成型方式之一,目前被广泛应用于医疗、航空工业、婴幼儿产品和国防等领域[1]。注射成型能够实现对各类复杂结构、精密尺寸零件的一次性成型,同时具有尺寸稳定性好、材料利用率高、成型周期短等优点[2-3]。注射成型设计过程往往是复杂的非线性多种参数相互作用的结果,注射成形过程中易形成料花、欠注、溢边、翘曲等成型缺陷[4-5]。并且在注射过程中,部分气体会残留在塑料制品的内部从而产生气泡(可能是水气、困气及分解气等),进而导致银纹(料花)缺陷的形成。料花的形成受多种因素的影响,与原材料、天气的变化、参数的控制、模具、成型系统等因素有着密不可分的关系[6-8]。在注射过程中,气体的存在是无法避免的,所以如何消除料花缺陷成为了一个难点。

李维[9]利用可视化模具构造并记录了成型过程中银纹等缺陷的形成过程,通过改变工艺条件改善了注射成型缺陷。赵顺强等[10]提出将注射成型过程中温度提高10℃、注塑压力提高0.5~1.0 MPa、背压提高0.5 MPa可以改善制品塑化不良、料花、尺寸等质量问题。张甲敏等[11]提出降低机筒温度、降低注射速度和加大浇口尺寸来消除注塑件银纹的产生。目前对于料花的抑制和改善的研究集中在改变工艺条件上,对于进胶点位置及模具排气结构改善方面的研究相对较少。

以某型号婴儿车薄壁带筋前轮座为研究对象,针对其注射成型过程中的表面料花问题,采用微观试验与数值模拟相结合的方法,观察前轮座侧面的微观组织形貌,通过模流分析结果对零件料花的产生机理进行了分析。提出采用增加并加深排气槽和提高进胶位置的方法解决零件表面料花缺陷的问题。通过增加排气槽和减少熔体在型腔的转向,使得气体更易排除,从而达到消除料花的目的。

1前轮座结构和材料

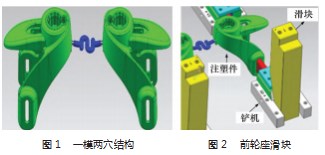

某型号婴儿车前轮座模具为一模两穴结构,如图1所示,采用冷流道,从产品侧边底部进胶,使用PA66 21SPC材料生产。由于前轮座底部存在装配孔位,因此设置了滑块,由铲机带动,如图2所示。

2料花形成机理

2.1料花形成过程及原因

注射成型充填过程中由于部分气体残留在塑料制品的内部从而形成气泡(水气、困气或分解气)经熔体的前沿呈喷射流动,在制品表面会形成肉眼可见的缺陷,白色线条状常称为银纹,白色团块状称之为料花。料花的形成大致分为3个过程,如图3所示[12]:

(1)注射成型充填过程中熔体夹杂气体,产生气泡;

(2)经熔体的前沿呈喷射流动,流动时气泡从圆形拉伸为椭圆形且可能伴有翻卷;

(3)气泡与模具边壁触碰后,产生一串大小不等的泡点,冷却凝固后定位于产品表面上,其中的染色剂会被不断稀释,最终回到塑料原本的颜色,形成料花。

2.2料花微观形貌观察

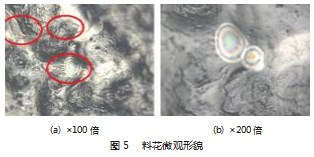

前轮座的顶部与侧面易出现料花,不良率最高为15%,不良品照片如图4所示。在对前轮座浇口对侧料花的形貌观察时(图4(a)),在类似于沟壑的表面上看到大小不一的气泡,气泡接触模壁发生破裂,形成两个小的气泡,随着外部压力的减小,气泡内气体涨大,其中的染色剂会被不断稀释,最终回到塑料原本的颜色,厚度减小到一定程度时,光线会发生薄膜干涉,出现七彩的颜色。显微镜下的观察验证了料花产生的机理分析,由于熔体内存在气体导致料花,如图5所示。

2.3料花的形成原因分析

注射过程中料花形成的原因有以下几点[13]。

(1)水分挥发:在物料没有充分烘干的情况下,水分在成型过程中会气化从而妨碍熔料与型腔表面之间的粘接,并在流动方向上形成料花。物料中水分除造成料花缺陷以外,还可出现白化和气泡等缺陷。

(2)熔料温度偏低:若注入模腔的熔料温度偏低,也有可能会导致料花缺陷的产生。

(3)卷入空气:部分空气随物料进入料斗后被送至喷嘴,经喷嘴喷出的熔料中夹杂着气体,从而导致型腔表面不贴合产生料花缺陷。

(4)塑料粉:使用粉料进行成形时,很容易在粉料中掺杂空气,成形时情况与(3)相同。

2.4料花解决方案拟定

针对料花形成的原因,拟通过下述几方面来改善料花缺陷。

(1)调整材料的含水率,减少原材料的含水率,降低水分的输入。

(2)调整注射成型条件,降低制品侧面熔体射速(第五段射速),使熔体中夹杂的气体更易排除,同时避免流动前沿变化较大夹杂气体。

(3)修改模具结构,增加排气槽的数量将排气槽前端的深度增加至0.03 mm。

(4)修改进胶点,提高进胶点减少熔体在型腔中的转向,使得气体更易排出[14-15]。

根据实际调机,发现上述(1)和(2)对于改善料花缺陷影响较小。因此主要从模具结构和产品结构出发解决料花问题。

3料花缺陷改善

基于Moldflow软件,对料花解决方案(3)修改模具结构和方案(4)修改进胶点进行模流分析。

3.1增加顶部排气镶件

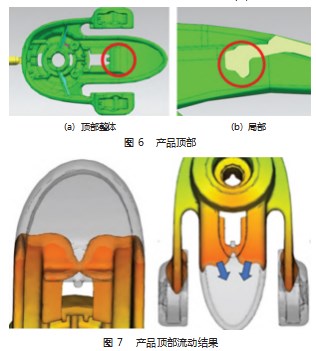

前轮座圈处的凸台是一个小空腔,熔体流经凸台时,空腔内的空气会被冲击挤压,一部分空气会随着熔体排出,导致零件顶部附近表面产生料花,如图6~7所示。

同时,顶部存在料流汇聚的情况,熔体包裹的气体无法排出,形成的气泡破裂也易导致料花问题,如图8所示。

因此在顶部增加排气镶件(图9)加强排气,在后续观察中,顶部料花问题得到改善。由于前轮座料花主要集中在侧面,料花不良率没有明显下降,依旧为15%左右。

原模具设计前模镶件排气槽数量仅有3条,通过将前模镶件侧面增加6条排气槽并清理排气槽中的模垢;同时,将排气槽前端深度由0.02 mm增加至0.03 mm(图10),生产后料花缺陷不良率由15%下降至5%左右。

3.2修改进胶点

原设计浇口位于零件侧边底部(图1),熔体流动时经过的转角较多,在熔体流动和翻卷的过程中,易夹杂气体。锯开零件,发现零件内侧也存在较多发亮(排气不良)的区域,如图11所示。

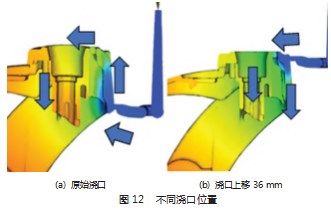

因此将浇口往前模方向移动,上移36 mm使浇口处于侧面的顶部,模拟结果表明,提高进胶点,减少熔体在型腔中的转向,使得气体更易排出,如图12所示。

针对该型号前轮座,有4种进胶方案。

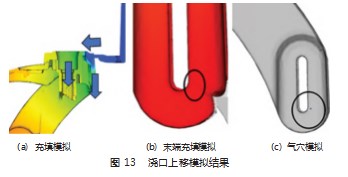

(1)浇口上移36 mm,原始进胶方案中,熔体进入型腔上翻后又往下流动,转角过多;浇口上移36 mm,熔体整体往下流动,流动更加稳定,如图13所示。从包风模拟和流动结果看,流动末端有熔体接合的情况,外观面存在包风的情况。

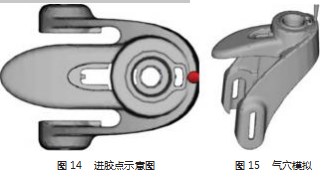

(2)三板模一点进胶(靠近侧边),如图14~15所示,在红圈处进胶,熔体整体流动平顺,从包风模拟中看,外观面不存在包风的区域。

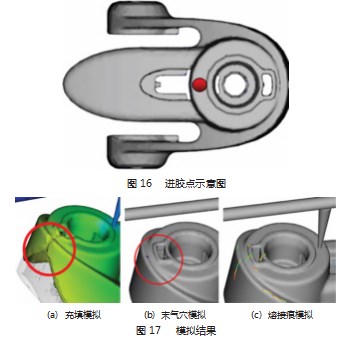

(3)三板模一点进胶(远离侧边),如图16~17所示,红圈处进胶时,将在侧边出现熔体汇聚的情况,存在包风和熔接线,实际生产时可能难以调机解决。

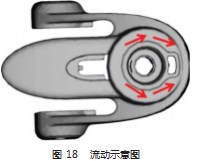

(4)三板模两点进胶,如图18所示,方案(4)与方案(3)类似,将在侧边存在包风的情况,主要由于产品顶部是一个环形的结构,在顶部进胶易导致熔体分流又合流的情况,因此易形成包风。

该型号前轮座原始浇口进胶会导致熔体流动时转角 过多, 易夹杂气体考虑将浇口往前模方向移动, 从模拟 结果来看, 将 4 种进胶方案进行排序: (2 ) 三板模, 一 点进胶 (靠近侧边) > ( 1 ) 浇口上移 36 mm > ( 4 ) 三板 模, 两点进胶 > ( 3 ) 三板模, 一点进胶 (远离侧边)。

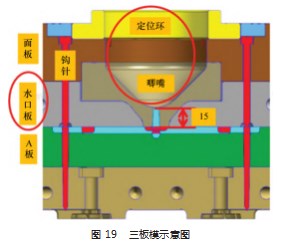

原始模具为两板模, 因此要在面板和 A 板之间增加 水口板 、拉杆和钩针, 同时更换唧嘴和定位环, 三板模 示意图如图 19 所示。

4结束语

对某薄壁带筋轮座注塑件注射成型过程中注塑件表面易产生料花缺陷的问题,基于Moldflow软件进行了模流分析,结论如下。

(1)料花形成的原因是由于注射成型过程中,由于气体残留在塑料制品的内部形成的气泡与模具边壁触碰后,产生一串大小不等泡点,冷却凝固后定型于产品表面上产生的。

(2)制品表面料花与模具的排气相关性密切。将前模镶件侧面排气槽的数量由3条增加到6条,并清理模垢;同时,将排气槽前端深度由0.02 mm加深到0.03 mm后,前轮座料花改善明显,不良率由15%降至5%左右。

(3)采用三板模结构并提高进胶位置,可减少熔体在型腔中的转向,使得气体更易排出;当采用三板模并将进胶位置从零件侧面底部提高到零件顶部后,熔体整体流动平顺,对表面料花现象会有所改善。

参考文献:

[1]厉邵,王小新,周乐辉,等.塑料夹芯注射成型技术研究进展[J].塑料工业,2021,49(5):24-28.

[2]赵永刚.注塑成型制品翘曲变形优化建模分析[J].精密成形工程,2022,14(3):154-157.

[3]蔡伟南,徐晓,王子秦,等.薄壁带筋轮座注射成型表面气纹形成机理与缺陷消除[J].工程塑料应用,2022,50(2):78-82.

[4]张田荣.薄壁塑件注射成型翘曲变形的工艺优化[J].冶金管理,2022(1):55-57.

[5]安紫娟,何继敏,杨昊运,等.注射成型可视化技术研究进展[J].塑料工业,2020,48(S1):32-34.

[6]李卫领,陈小鹿,吴博,等.改性PC注射成型中料花形成的可视化研究和原因鉴别[J].工程塑料应用,2018,46(8):98-102.

[7]喻选,辛勇.聚合物注塑成型充模阶段流动取向分子机理研究[J].材料导报,2018,32(2):327-332.

[8]葛勇,王韬,郎建林,等.注射成型塑化过程对聚碳酸酯性能的影响[J].高分子材料科学与工程,2017,33(6):113-118.

[9]李维.注射成型过程可视化研究及缺陷分析[D].北京:北京化工大学,2008.

[10]赵顺强,常杰,仇鹏.注射成型工艺对高铁轨距挡板稳定性影响[J].工程塑料应用,2021,49(11):89-94.

[11]张甲敏,王菁,周文娟,等.热塑性聚氨酯过滤器壳制品常见的缺陷及解决方法[J].塑料工业,2011,39(1):59-64.

[12]刘振宇,熊玉竹,梅文杰.高分子材料银纹研究[J].中国塑料,2013,27(6):19-22.

[13]徐玉睿,罗青山.改善注塑件银纹缺陷分析[J].现代制造技术与装备,2021,57(12):75-77.

[14]陈叶娣,黄敏高,严小锋,等.基于CAE技术的智能电表箱注塑模浇口优化设计[J].塑料科技,2016,44(2):60-63.

[15]Rehan Farooque,Mohammad Asjad,S J A Rizvi.A current state of art applied to injection moulding manufacturing pro⁃cess-A review[J].Materials Today:Proceedings,2021,43(1):441-446.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/56523.html