SCI论文(www.lunwensci.com)

摘要 :研究牙轮钻头的轮体速比, 可以提高牙轮钻头的破岩效率 。并且研究轮体速比对牙轮钻头的工作原理 、岩石破碎机理 、钻 头的设计分析都有一定的指导作用 。运用 CERO 软件建立三牙轮钻头的几何模型, 并将其导入 ABAQUS 有限元分析软件中, 为了 节省仿真时间去除牙轮壳体部分只保留与岩石接触的全齿模型, 从而建立钻头全齿与岩石接触互作用仿真模型 。通过设置边界条 件 、 网格 、载荷 、仿真时间来观察井底应力分布, 通过改变钻压和转速来看三牙轮钻头的牙轮与钻头本体的转速之比变化情况, 大大降低了人力 、财力和时间成本, 从而缩短了试验周期 。牙轮的轮体速比随着钻压的增大逐渐增大并最后趋向某一统计平均值, 随着钻头转速的增加各牙轮的轮体速比缓慢增大, 当达到一定转速时, 牙轮的轮体速比达到峰值将不再增加 。最后为了验证使用 有限元分析软件研究轮体速比的准确性, 将其和现场试验进行对比。

关键词 :ABAQUS,轮体速比,钻压,牙轮钻头

Computer Simulation Research on Speed Ratio of Roller Body of Roller Bit Based on ABAQUS

Wu Zebing, Wang Gang

(School of Mechanical Engineering, Xi'an Petroleum University, Xi'an 710065. China)

Abstract: The rock breaking efficiency of cone bits can be improved by studying the speed ratio of cone to bit . The research on the wheel speed ratio has a certain guiding effect on the working principle of cone bit, rock crushing mechanism and bit design and analysis. CERO software was used to establish the geometric model of the three cone bit, which was imported into ABAQUS finite element analysis software . In order to save simulation time, the full tooth model of the cone shell which only kept contact with the rock was removed , and the simulation model of the interaction between the full tooth and the rock was established . By changing the WOB and RPM, the rotary speed ratio was simulated, which greatly shortened the human, financial and time costs, and thus shortened the test cycle. It was concluded that the ratio gradually increases as WOB increased and eventually tended to be consistent. As the RPM increased, ratio slowly increased. When a certain speed was reached, the ratio of each cone increases slowly, and the peak value of the wheel body speed ratio of cone would not increase . In order to confirm the accuracy of the experimental results, it was compared with the physical tests done by predecessors.

Key words: ABAQUS; speed ratio of cone to bit; WOB; cone bit

0 引言

三牙轮钻头是国内外应用最为普遍的牙轮钻头[1-4], 随着钻井深度不断地增加, 地层越来越复杂 。因此国内 外学者进行大量的研究试验, 分析不同因素对牙轮钻头 的轮体速比影响[5-8] 。黄春申[9]为了得出不同类型的三牙 轮钻头钻资中砂岩和嘉一灰岩的机械钻速, 从而开展了 大量的室内物理试验来模拟破岩, 并通过数据收集得出 了这两种钻头的机械钻速, 平均传动比随钻压的变化关 系, 为钻这两种岩石层的钻头的改进和设计提供了重要 的试验数据 。张强 、张晓东等[10]采用正交实验法, 研究 不同结构齿圈组成的实验牙轮对轮体速比的影响, 结果 表明不同的齿圈位置 、齿数齿形对牙轮钻头的轮体速比 都有影响, 其中不同的齿圈组合对轮体速比影响最大,随着内排齿向外排齿靠近, 传动比下降 。每圈齿数对传 动比也有显著影响, 其中外齿圈齿数比内齿圈齿数影响 大 。张强等[11]通过用两种不同结构的钻头研究在不同钻 压和转速情况下对传动比的影响, 分析得出钻压和转速 对牙轮钻头传动比都有影响, 其中钻压影响较大 。况雨 春等[12- 14]建立了一种动力学模型用于研究岩石与钻杆和 钻头的互作用行为 。该模型可以较好模拟钻井参数的动 态变化, 也可研究钻进过程中钻压 、扭矩和转速等变换 情况 。Saouma 和 Kleinosky[15]使用有限元软件 SICRAP 模 拟裂纹扩展过程 。通过与实验比较, 表明了将弹性分析 与断裂力学相结合可以模拟岩石的切削过程 。练章华与 马德坤[16]通过搭建室内钻井试验台, 用两种不同结构的 牙轮钻头钻资中砂岩和灰岩进行大量试验, 结果表明钻头的传动比与钻井速度 、岩石性质 、齿形及钻井参数有 着密切联系, 为优化这两种钻头结构提供了重要的试验 数据 。吴泽兵等[17]在 ABAQUS 软件建立三牙轮钻头全齿 与岩石接触模型, 通过进行网格划分 、材料属性定义、 设置边界条件和载荷等进行破岩仿真分析, 仿真得到了 完整的井底应力分布和各牙轮的轮体速比与钻压和转速 的关系, 为优化牙轮结构和研究牙轮的轮体速比提供了 更为方便的方法。

本文在 CERO 软件中建立三牙轮钻头的几何模型, 将模型导入 ABAQUS 有限元分析中忽略钻头壳体建立钻 头全齿与岩石相互接触模型, 定义好网格 、岩石性质、 边界条件等, 研究钻压和转速对牙轮轮体速比的影响, 实验结果表明牙轮的轮体速比随着钻压的增大而增大, 最后趋向一致, 并得出当转速增加到一定程度时牙轮的 轮体速比达到最大 。最后为了验证该仿真分析软件的准 确性, 将其和之前学者所做的现场试验数据进行比较。

1 牙轮全齿与岩石互作用模型

1.1 仿真条件假设

由于三牙轮钻头在钻井过程中, 牙齿与岩石相互接 触在井底运动形式复杂, 所以为了方便仿真结果的计算, 缩短仿真时间, 对整个仿真过程提出以下假设。

( 1 ) 考虑在破岩过程中与岩石接触的牙齿有极小的 变形, 因此将其考虑为刚体。

( 2 ) 由于在破岩过程中, 钻头时常出现温度升高现象, 所以忽略温度对切削齿的影响。

( 3 ) 将岩石视为各项同性材料, 忽略较大的岩石间 隙对破岩的影响。

( 4 ) 忽略使牙轮中心不断上下变换的钻头纵向震动。

1.2 仿真模型的建立

应用 CREO3.0 软件建立由牙轮 、牙掌 、喷嘴 、丝扣 和由若干齿圈牙齿组成的三牙轮钻头几何模型, 如图 1 所示。首先在 CREO 软件中将牙轮钻头与圆柱形的岩石进 行装配, 并将其导入 ABAQUS 中, 由于在破岩过程中是 牙齿与岩石相互接触, 为了提高破岩效率, 节约仿真时 间, 因此将三牙轮钻头的模型进行简化, 只保留与岩石 接触的牙齿部分, 如图 2 所示。

1.3 ABAQUS 前处理定义

1.3. 1 网格划分

在进行有限元仿真分析中, 划分网格单元的大小 、 数量和类型是影响仿真效率和实验准确性关键因素, 所以要在满足实验结果准确性前提下尽量减少仿真时 间, 所以将岩石划分为与切削齿接触的接触区, 剩下 的为非接触区, 由于接触区域只是很小的一部分, 所以 可以将其网格划分的更加精细, 非接触采用较为稀梳的网格, 整体采用 C3D8R六面体类型网格将其划分, 因为 C3D8R 网格单元更加稳定, 由于牙轮牙齿模型较为复杂, 为了节约仿真时间, 采用四面体网格进行划分如图 3 所示。

1.3.2 约束与边界条件

由于在钻头钻井过程中, 岩石下表面和岩石四周不 受钻进影响, 故采用固定约束, 约束其 6 个自由度, 在 钻头轴线方向施加集中力或速度的方式模拟井底钻压, 施加扭矩或转速提供钻头旋转动力。

1.3.3 材料属性定义

岩石属于一种非线性的各向异性的材料, 其力学性 质较为复杂 。在外部载荷作用下, 逐渐吃入岩石, 在达 到应力极限时岩石发生断裂 。因此, 选择合适的岩石本 构模型是确保破岩仿真实验准确性的关键因素 。对于一 般各向同性岩石可以用不同的参数准则来构造岩石本构 模型 。考虑到 Druker-Prager 参数更适用 ABAQUS 有限元 软件, 故用其准则作为岩石动态本构模型[18-20] 。其屈服 条件可表示为:

g = bT1 +- H = 0

T1 = τ 1 + τ 2 + τ 3

L2 =[ (τ 1 - τ 2 )2 + (τ 2 - τ 3 )2 + (τ 3 - τ 1 )2 ]

2 sin δ

b =(3 - sin δ )6w cos δ(3 - cos δ )

式中: L2 为第二应力不变量; T1 为第一应力不变量; b 和 K为试验常数; τ1 、τ2 、τ3 分别为第一、第二和第三主应力。

具体砂岩岩石参数: 密度 2 350 kg/m3. 弹性模量 13 600 MPa, 泊松比 0.27. 内摩擦角 50°。

1.3.4 接触定义

在牙轮钻头破岩过程中, 岩石受切削齿作用产生形变, 由于牙轮运动形式, 牙齿和岩石互作用行为存在侵 入岩石, 滑动最后与岩石分离, 再接触下一个岩石单元 完成同样步骤, 因此选择面- 面的接触方式模拟切削齿 和岩石接触破岩过程, 摩擦因数采用 0.3 罚接触。

2 仿真结果分析

2.1 牙轮全齿破岩仿真结果

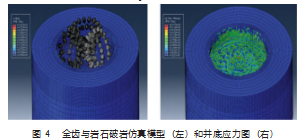

图 4 所示为仿真过程中三牙轮全齿与岩石相互作用 有限元模型和井底应力分布图, 可以直观地显示三牙轮 钻头的岩石破碎及应力分布情况 。 由于牙轮绕着钻头进 行公转的同时又绕着自身轴线进行自转, 所以当切削齿 与岩石接触作用时, 牙齿对岩石产生冲击 、压碎和滑动 作用, 且由于牙齿与岩石接触时间极短, 所以三牙轮钻 头齿坑往往存在较多齿坑。

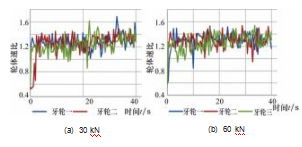

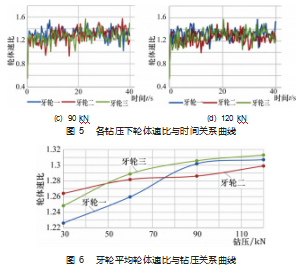

2.2 钻压对轮体速比的影响

定义钻头转速为 60 r/min, 研究其在 30 kN 、60 kN、 90 kN 、120 kN 四组不同钻压下各牙轮的轮体速比, 通过 观察图 5 可知 4 组不同钻压下牙轮的轮体速比大致都开始 于 0.5. 其中在 30 kN 下有两个节点的传动比都大于 1.6. 其他 3 组不同的钻压下传动比都没有超过 1.6 节点 。但是 4 组不同的钻压下的传动比在不同时刻几乎都在 1 ~ 1.5 进行上下波动, 最后通过图 6 可知在 50 kN 钻压下牙轮三 的平均轮体速比超过牙轮二的, 在 90 kN 钻压下牙轮一 的平均轮体速比超过牙轮二的, 但是 3 个牙轮的整体的 平均轮体速比是呈上升趋势的, 且最后趋向稳定。

2.3 转速对轮体速比的影响

定义钻头钻压为 60 kN, 研究在 30 r/min 、60 r/min、 90 r/min 、120 r/min 四组转速下各牙轮的轮体速比, 通过 图 7 可知在 4 组不同转速情况下牙轮钻头的轮体速比也大 致都开始 0.5. 在 30 r/min 牙轮一的传动比发生异常, 在 短时间内没有进行波动, 4 组不同转速下牙轮的传动比 在不同时刻基本也都在 1.0 ~ 1.5 这个范围内上下波动 。 并且观察图 8 可知当达到一定转速时, 牙轮的轮体速比 达到峰值不再增加。

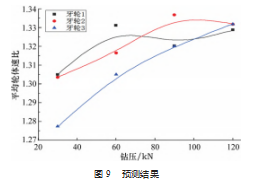

3 验证仿真实验的正确性

练章华[16]通过大量研究试验表明, 用某种钻头钻同 一种岩石时, 在其他钻井参数一样的条件下, 牙轮钻头 的传动比总是最后趋于统计平均值 。张强[11]研究不同的 钻井参数 (钻压和转速) 对牙轮钻头传动比的影响, 经 分析得出牙轮钻头的传动比在不同钻压和不同转速下都 在一定区间内 ( 1 ~ 1.5 ) 发生阶跃跳动, 并且随着钻压 的增大其传动比平稳增加最后趋于某一统计平均值 。吴 泽兵[17]使用 ABAQUS 有限元分析软件探究不同钻压对钻 头轮体速比的影响, 通过进行材料属性定义, 网格划分, 边界条件设定等一系列设定后分析得出随着钻压的增大 牙轮钻头的轮体速比也逐渐增大并趋向某一平均值 (图 9 ), 因此从前人所做的现场试验结果和仿真结果来看, 此次仿真实验的正确性[21-22]。

4 结束语

( 1 ) 使用 ABAQUS 软件进行了三牙轮钻头全齿破岩 仿真分析, 得到了较为完整的井底应力分布图, 了解到 三牙轮钻头轮体速比随时间随机变化, 基本保持在 1 ~ 1.5 这个范围内。

( 2 ) 通过仿真模拟了钻压对轮体速比的影响, 得出 随着钻压的增大, 各牙轮的轮体速比逐渐增大且趋于 稳定。

( 3 ) 通过仿真模拟了转速对轮体速比的影响, 得出 当达到一定转速时, 牙轮的轮体速比达到峰值不再增加。

( 4 ) 最后将实验结果与前人所做的现场试验数据进 行对比来验证使用有限元分析软件研究钻头传动比的可 靠性, 本文成果为研究牙轮钻头传动比提供了一种有效 的仿真试验方法, 为设计性能更好的钻头提供了一定的 技术手段。

参考文献:

[1] 杨雷,金之钧 . 全球页岩油发展及展望[J]. 中国石油勘探,2019 (5):553-559.

[2] 金之钧, 白振瑞, 高波,等 . 中国迎来页岩油气革命了吗?[J]. 石 油与天然气地质,2019.40(3):451-458.

[3] 路保平,丁士东 . 中国石化页岩气工程技术新进展与发展展望 [J]. 石油钻探技术,2018.46(1):1-9.

[4] 李勇 , 毛旭 . 牙轮钻头与 PDC 钻头对比分析[J]. 中国井矿盐 , 2016.47(1): 31-33.

[5] 苗玉礼 . 三牙轮钻头设计及性能分析[D]. 成都:西南石油大学, 2012.

[6] 夏宇文,杨光全,李思涛,等 . 单牙轮钻头井底切削仿真分析[J]. 地下空间,2002.22(1):33-37.

[7] A1 Hammadi Y, A1 HarbiA, HermawirawanL, et al. Hybrid Bit Technology: Transforming Tricone-Bit Drilling to New Levels [C]//Society of Petroleum Engineers. Abu Dhabi,UAE,2018.

[8] 闰炎, 管志川,玄令超,等 . 复合冲击条件下 PDC 钻头破岩效率 试验研究[J]. 石油钻探技术,2017.45(6):24-30.

[9] 黄春申, 练章华 . 软地层牙轮钻头台架试验研究[J]. 西南石油 学院学报, 1997(2):80-83.

[10] 张强, 张晓东,马德坤,等 . 几何因素对牙轮钻头传动比的影响 [J]. 石油机械, 1997(6):11- 14.

[11] 张强,周鹤法,马德坤,等 . 三牙轮钻头传动比的测试实验及分 析[J]. 石油矿场机械, 1996(6):22-26.

[12] 况雨春,马德坤,刘清友,等 . 钻柱一钻头一岩石系统动态行为 仿真[J]. 石油学报 2001.22(3):1-2.

[13] 况雨春,伍开松,杨迎新,等 . 三牙轮钻头破岩过程计算机仿真 模型[J]. 岩土力学 2009.30(S1):235-238.

[14] 况雨春,伍开松,杨高,等 . 三牙轮钻头轮体速比仿真模型研究 [J]. 石油钻采工艺 2008.30(2):57-60.

[15] Saouma V E, Kleinosky M J. Finite Element Simulation of Rock Cutting: a Fracture Mechanics Approach[J]. International Jour⁃ nal of Rock Mechanics and Mining Sciences& Geomechanics Abstracts, 1986.23(2):60.

[16] 练章华, 马德坤,黄春申,等 . 81/2XHP2S— 1 和 81/2HP2 型 牙轮钻头传动比及机械钻速的试验研究[J]. 石油机械, 1995 (8):14- 17.

[17] 吴泽兵, 张帅,王文娟,等 . 基于 ABAQUS 的三牙轮钻头轮体速 比研究[J]. 云南化工,2019.46(7):14- 15.

[18] 袁小平 , 刘红岩 , 王志乔 . 基于 Drucker-Prager 准则的岩石弹 塑性损伤本构模型研究[J]. 岩土力学,2012.33(4): 1103- 1108.

[19] 蔡美峰,何满潮, 刘东燕 . 岩石力学与工程[M]. 北京:科学出版 社,2002.

[20] HIBBITT, KARLSSON, SORENSEN, Inc. ABAQUS analysis us ⁃ er's manual version 6.5[R]. [S.I.]: [s.n.],2005.

[21] 吴泽兵, 吕澜涛,王勇勇,等 . 牙轮—PDC 混合钻头的破岩特性 及温度场变化[J]. 天然气工业,2020.40(3):99- 106.

[22] 吴泽兵, 张帅,王勇勇,等 . 基于 ABAQUS 的 PDC 钻头参数化布 齿与破岩仿真[J]. 石油机械,2020.48(3):30-36.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/56516.html