SCI论文(www.lunwensci.com)

摘要:抗冲击和抗振动设计是LCD设备设计的重要内容,随着大尺寸和车载的应用场景增多,对LCD的加固设计提出更高要求。针对车载19 inch LCD设备,提出传统固定方案和钢化玻璃贴合工艺的加固方案,从LCD设备实际组成入手,分析LCD设备的材料属性、约束和接触对,建立起Ansys Workbench下的传统固定方案和钢化玻璃贴合加固方案的有限元模型。以GJB367A和GJB150.16A车内设备冲击和振动环境作为载荷,开展预应力下模态、随机振动和瞬态动力分析,对比传统固定方案,钢化玻璃贴合加固方案的一阶固有频率从65.807 Hz提升到114.91 Hz;在随机振动作用下,LCD基板最大位移从0.140 37 mm减小到0.124 78 mm;在垂直屏向内冲击作用下,LCD基板位移从4.824 3 mm减小到1.764 7 mm;在垂直屏向外冲击作用下,LCD基板最大位移从3.623 8 mm减小到0.595 65 mm。最后通过试验证明,钢化玻璃贴合加固方案可满足19英寸LCD车载环境下的抗冲击和抗振动要求。

关键词:加固显示器;LCD;国军标;车载环境;钢化玻璃;预应力模态仿真

Reinforcement Design and Anti-vibration Analysis of Vehicle Mounted 19 inch LCD Based on Toughened Glass Bonding

Xiong Shipeng,Hu Bin,Wang Qingsheng,Liu Lei,Zeng Lei

(CETC RongWei Electronic Technology Co.,Ltd.,Chengdu 610036,China)

Abstract:Anti shock and anti vibration design is an important part of LCD equipment design.With the increase of large-size and vehicle application scenarios,higher requirements are put forward for LCD reinforcement design.Aiming at the vehicle mounted 19 inch LCD equipment,the traditional fixation scheme and the reinforcement scheme of toughened glass bonding process were proposed.Starting from the actual composition of LCD equipment,the material properties,constraints and contact pairs of LCD equipment were analyzed,and the finite element models of traditional fixation scheme and toughened glass bonding reinforcement scheme under Ansys Workbench were established.Taking the impact and vibration environment of Gjb367A and GJB150.16A equipment in the vehicle as the load,modal,random vibration and transient dynamic analysis were carried out under prestress.Compared with the traditional fixed scheme,the first-order natural frequency of the toughened glass bonding reinforcement scheme was increased from 65.807 Hz to 114.91 Hz.Under the action of random vibration,the maximum displacement of LCD substrate decreased from 0.140 37 mm to 0.124 78 mm.Under the inward impact of vertical screen,the displacement of LCD substrate decreased from 4.824 3 mm to 1.764 7 mm.Under the outward impact of vertical screen,the maximum displacement of LCD substrate was reduced from 3.623 8 mm to 0.595 65 mm.The test shows that the bonding and strengthening scheme of toughened glass can meet the requirements of impact resistance and vibration resistance under the on-board environment of 19 inch LCD.Key words:reinforced display;LCD;national military standard;vehicle environment;toughened glass;prestressed modal simulation

0引言

薄膜晶体管液晶显示器(Thin Film Transistor Liquid Crystal Display,TFT-LCD)是目前市场上的主流平板显示器。其中TFT-LCD基板玻璃是TFT-LCD的重要组成部分,基板由两块基板玻璃组成,基板玻璃(以下简称为基板)的厚度仅为0.5~0.7 mm[1],抗冲击和抗振动设计是LCD设备设计的重要内容。

(1)应用环境方面。相对家用和桌面环境,车载等振动环境更加严酷,李斌等[2]提出参考GJB150开展车载液晶显示器环境试验。

(2)LCD大尺寸应用方面。LCD显示屏的尺寸越大,基板玻璃的制作工艺难度越大,同时力学环境对液晶屏的影响越大。

(3)LCD加固设计方面。黄东洋等[3]提出通过加强筋增加LCD支撑件强度的方案,提高了加固显示模块的固有频率,从而提高LCD抗振能力。王杰、刘小平等[4]针对超大尺寸机载LCD提出了一种“三明治”加固方法,将LCD置于两块钢化玻璃之间,四周填充缓冲材料的方案,此方案与本文的方案相近,但“三明治”方案中钢化玻璃只起到加强LCD作用,也未采用钢化玻璃与设备结构件紧固方案。张逸[5]阐述了采用LOCA全贴合工艺实现保护玻璃、触摸屏和液晶显示屏之间的固定。

(4)仿真分析方面。Ansys Workbench是业内主流的有限元仿真软件,具备模态分析和耦合分析能力,在工程研究方面有广泛的应用。范汪明等[6]采用Ansys Workbench开展了无人机随机振动的模态分析,徐伟等[7]用Ansys开展飞机叠翼模态和流固的耦合分析,王海涛等[8]采用Ansys对升降装置支撑开展抗冲击动力学分析。

本文以GJB367A和GJB150.16A车内设备冲击和振动环境作为环境指标,采用Ansys Workbench建立预应力下模态、随机振动和瞬态动力分析模型,以LCD传统固定方式作为比对,引入贴合钢化玻璃工艺实现LCD固定,分析此方案对19 inch LCD基板和LCD设备的加固作用。

1标准与原则

1.1 19 inch LCD屏

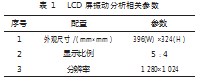

19 inch是显示器行业标准尺寸之一,为满足标准车载上架对设备面板的尺寸规范要求,以显示区域最大化作为设计原则,选用分辨率1 280×1 024,显示比例为5∶4的LCD显示屏作为分析对象,表1所示为本文采用某主流LCD供应商的19 inch 5∶4液晶屏基本参数。

1.2车载冲击和振动环境

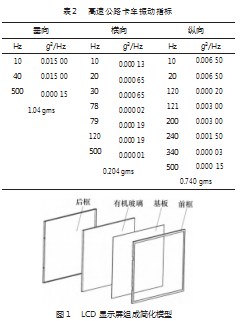

GJB367A《军用通信设备通用规范》第3.10.3.4章节提出汽车、拖车、方舱等车内使用冲击环境要求,即后峰锯齿形脉冲,峰值加速度为300 m/s2,脉冲宽度为11 ms。GJB150.16A《军用装备实验室环境试验方法第16部分:振动试验》图C1提出轮式车的货厢底板的典型振动响应,适用于高速公路卡车振动环境。其振动参数如表2所示。根据显示设备在车辆中的实际安装情况,将纵向设为垂直于LCD屏方向,垂向设为平行于LCD屏的上下方向,横向设为平行于LCD屏的左右方向。

1.3上架安装形式

GJB 100《面板、机架和机框的基本尺寸系列》和GJB/Z 28A《插箱、插件基本尺寸系列》中对标准上架机箱面板外形尺寸作出明确的规定,LCD液晶屏选用19 inch 5∶4的,显示器设备采用9U高度。

2显示屏加固方案

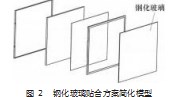

本文以某公司主流型号LCD液晶屏为例,梳理出与振动相关结构,其内部结构主要可分为前框、基板、有机玻璃板(导光板)和后框,基本结构如图1所示。显示器通过前后框将基板和有机玻璃固定。

2.1传统方案(方案一)

行业内LCD显示屏都在后框两侧设计有自攻螺纹4处,利用此处螺纹孔将显示屏紧固到面板上。

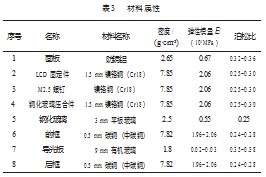

2.2钢化玻璃贴合方案(方案二)

与手机和便携型平板采用的钢化玻璃贴合工艺相同,19 inch LCD钢化玻璃贴合方案是在原LCD的前框外侧贴合钢化玻璃,钢化玻璃外形尺寸比LCD基板大一圈(4 mm),贴合稳定后,通过结构件压合钢化玻璃四周边缘实现显示屏与面板的紧固。图2所示为钢化玻璃贴合方案简化模型。

2.3面板结构件

面板是LCD设备与车载机柜或墙体之间的安装件,两种方案采用相同面板,面板的外观图如图3所示。

3仿真分析

两种LCD显示屏固定方案分别采用螺钉紧固和结构件压合方式,固定过程中涉及到螺钉和结构件间压合预紧力。建立分析过程中引入预紧力,使用Ansys Work⁃bench分析软件建立静力、模态、随机振动和瞬态动力分析的关联模型,仿真关联模型如图4所示。

3.1材料属性

采用方案一的19 inch上架LCD显示设备主要结构件包括面板×1、LCD×1、M2.5螺钉×4(左右各两颗)和LCD固定件×1,其中LCD屏包括前框×1、基板玻璃×1、导光板×1和后框×1。

采用方案二的主要结构件包括面板×1、LCD×1、钢化玻璃压合件×4,其中LCD屏包括钢化玻璃×1、前框×1、基板玻璃×1、导光板×1和后框×1。

其中LCD基板材料为无碱铝硼硅酸盐玻璃,引用某型基板玻璃力学参数[9],其密度为2.37 g/cm3,杨氏模量为10.9 GPa,泊松比为0.23。其他部件的材料属性[10]如表3所示。

3.2建立约束

3.2.1接触对设置

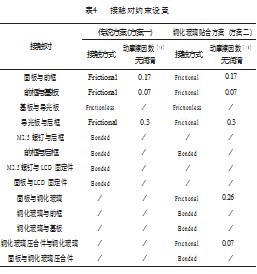

仿真模型应与实际安装情况保持一致,其中约束设置是否正确对仿真结构有较大的影响。分析两种方案的安装形式,部件间的约束设置如表4所示。其中,为简化模型,将方案一中两侧M2.5螺钉近似看作为直径为2.5 mm的圆柱。同时,由于行业内材料手册中动摩擦因数的数据相对较全,本文的摩擦接触都采用动摩擦因数,其相对于静摩擦因数较小,对模型整体刚度有减弱影响。

3.2.2固定约束和预紧力

(1)标准上架设备通过面板螺钉紧固于机柜或墙面车辆的振动响应通过机柜或墙面传递到面板再到LCD,仿真中将面板左右两处与机柜或墙面的贴合面设定为固定约束。

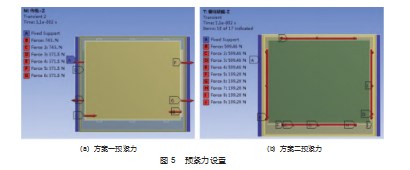

(2)针对预紧力。根据DIN267标准,4.8级M2.5螺纹连接预紧力预估为743 N,方案一(图5(a))中LCD采用4颗螺钉固定于LCD固定件,主要受力的螺纹处于后框,其材质强度与螺纹相近,但考虑到后框螺纹采用钣金翻孔工艺,其螺纹质量不高,本文将743 N预紧力乘以0.5的系数作用于螺杆,预紧力为371.5 N。

方案二(图5(b))采用结构件(钢化玻璃压合件)压紧钢化玻璃,其预紧力通过压合件作用于钢化玻璃四周,其中LCD每边的钢化玻璃压合件采用3颗M2.5螺钉紧固于面板。与方案一不同,其主要受力的螺纹处于面板,面板材质强度与螺纹强度相差较大,应以面板的材质作为预紧力的计算基础。以5A06-H112材料为例,假设面板上螺纹第一齿承受全部拉力,其螺纹接触面积S1≈3.14×[D12(大径)-D22(小径)]/4≈1.73 mm2,将屈服强度P1=165 MPa[11]和安全系数0.7导入计算,得到预紧力P=0.7×P1×S1≈199.28 N。

3.3仿真模型

在三维软件中简化模型,将模型导入到Ansys Work⁃bench中,设置部件属性、材料、接触和约束,全局网格赋值5 mm,细化预应力处和基板网格,得到方案一和方案二仿真模型如图6所示。

3.4仿真结果

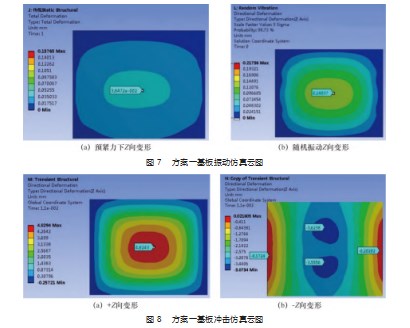

基板是LCD的显示单元,是本次仿真中的研究对象。分析基板的安装方式和结构形式可知,在两边或者四周固定的状态下,应重点分析垂直于屏方向(Z向和-Z向)的变形。

3.4.1传统方案结果

对方案一模型开展静力分析、模态分析和随机振动计算,得到前6阶振动模态如表5所示,预紧力下和随机振动下基板Z向最大位移为0.038 472 mm和0.140 37 mm,如图7所示。

方案一在冲击条件下,基板+Z向最大位移为4.824 3 mm,基板-Z向最大位移为4.824 3 mm,如图8所示。

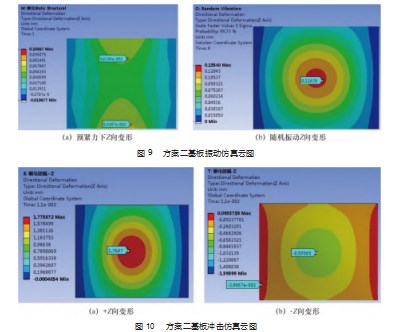

3.4.2钢化玻璃贴合方案结果

同理,对方案二模型开展计算,得到前6阶振动模态如表6所示,预紧力下和随机振动下基板Z向最大位移为0.056 184 mm和0.124 78 mm,如图9所示。方案二在冲击条件下,基板+Z向最大位移为1.764 7 mm,基板-Z向最大位移为-0.595 65 mm,如图10所示。

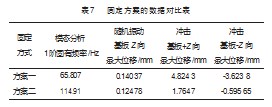

3.5结果分析

钢化玻璃贴合固定方案(方案二)的固有频率、基板变形数据都优于方案一。针对方案二,相比抗振动效果,其抗冲击效果更加明显。方案的数据对比如表7所示。

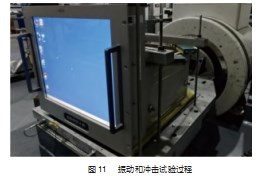

4实验结果

采用钢化玻璃贴合固定方案的19 inch LCD设备如图11所示,其结构、材料等与方案二仿真模型相同。经过振动和冲击试验后,LCD正常显示,试验通过。

5结束语

本文对19 inch LCD车载上架显示设备的显示屏固定方式作出分析,引入钢化玻璃贴合方案,旨在为复杂使用环境下大尺寸LCD的加固设计提供解决方案。

(1)通过建立预应力下模态随机振动和瞬态动力学仿真模型,模拟车载设备振动和冲击环境,提出车载设备基于有限元仿真的冲击振动模拟的方案。

(2)基于LCD构成和应用场景,介绍了两种固定的建模和分析过程,提出LCD模型建立方案。

(3)钢化玻璃贴合方案的原理是通过钢化玻璃与基板的紧密贴合并绑定,提高基板的刚性和强度,提高LCD自身的抗弯曲的应变。同时,通过压紧钢化玻璃四周将面板传递过来的冲击和振动转移到钢化玻璃,减少冲击和振动对基板的直接影响;基板与面板、LCD固定件间无直接接触,相对于传统方案,基板不会产生来自于LCD框体的压应力,有利于基板的显示。

(4)对比传统固定方案,钢化玻璃贴合加固方案的1阶固有频率从65.807 Hz提升到114.91 Hz;在随机振动作用下,LCD基板最大位移从0.140 37 mm减小到0.124 78 mm;在垂直屏向内冲击作用下,LCD基板位移从4.824 3 mm减小到1.764 7 mm;在垂直屏向外冲击作用下,LCD基板最大位移从3.6238 mm减小到0.595 65 mm。通过试验证明,钢化玻璃贴合加固方案可满足19inch LCD车载环境下的抗冲击和抗振动要求。

参考文献:

[1]张磊.TFT-LCD基板玻璃配方及工艺性能研究[D].北京:北京工业大学,2011.

[2]李斌,贾颖,韩鑫,等.车载液晶显示器环境试验技术分析[J].环境技术,2008(3):4.

[3]黄东洋,柳慧艳,李忠良.基于ANSYS的加固显示模块结构优化设计[J].光电子技术,2020,40(2):4.

[4]王杰,刘小平,顾适夷,等.一种超大尺寸多功能机载液晶显示器设计[J].电子机械工程,2011,27(4):5.

[5]张逸.液晶屏LOCA全贴合工艺及改善[D].苏州:苏州大学,2013.

[6]范汪明,姜年朝.某无人直升机设备平台随机振动分析[J].机电工程技术,2020,49(3):3.

[7]徐伟,段富海.折叠翼飞机有限元和流固耦合ANSYS分析[J].机电工程技术,2020,49(12):5.

[8]王海涛,赵彬.基于Ansys的某升降装置支撑平台抗冲击动力学分析[J].机电工程技术,2020,49(7):3.

[9]刘海燕.TFT—LCD用玻璃基板的性能及检测[J].玻璃,2009,36(1):3.

[10]王健石.电子设备结构工程师手册[M].北京:化学工业出版社,2013.

[11]曾正明.实用有色金属材料手册[M].北京:机械工业出版社,2008.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/51619.html