SCI论文(www.lunwensci.com):

摘要:随着高铁线路及城轨的不断加大,作为关键部件的轮对检修量剧增,但目前广泛使用的轮对磨合测试设备存在自动化程度偏低、检修安全性程度低、检修数据碎片化、运维精准性差等缺点。为解决以上检修痛点,打通智能检修的全生命周期管理,通过深入研究,结合大量试验数据,以电气自动化为基础、智能识别及安全监控为辅助、大数据挖掘分析为突破点的思路,设计出了一款适用于全生命周期管理的测试设备,采用全自动微机控制及机器视觉技术,模拟轮对空载运行,检测轴箱输出轴轴承的温度变化、振动烈度变化以及轴箱油温的变化,依托测试数据,判定其装配效果,并依托大数据分析预判下次合理的检修时间及重点检修项,从而防止因装配问题而引发的轮对热轴、燃轴,并提高检修的有效性、精准性。对比现有的同类产品,其检修时间缩短了34%,人员利用率提高了300%,安全性能提高了50%以上,综合检修成本降低了30%以上。同时依托检修数据的挖掘处理,实现了轮对与轴箱装配性能的全生命周期管理。

关键词:轮对;磨合;智能运维;全生命周期

Design of Running-in Test Equipment Based on Life Cycle

Tian He

(Qingdao Jierui Industrial Control Technology Co.,Ltd.,Qingdao,Shandong 266000,China)

Abstract:With the continuous increase of high-speed railway lines and urban rail transit,the volume of wheelset maintenance,which is a key component,has increased dramatically,however,the running-in test equipment widely used at present has some disadvantages such as low automation,low maintenance safety,fragmented maintenance data and poor maintenance accuracy.In order to solve the above maintenance pain point,through the intelligent maintenance life cycle management,through in-depth research,combined with a large number of test data,based on the idea of electric automation,intelligent identification and safety monitoring,and big data mining and analysis,a kind of test equipment suitable for life cycle management was designed,it adopted fully automatic computer control and machine vision technology to simulate the running of wheelset without load,to detect the change of temperature,vibration intensity and oil temperature of axle box output bearing,and to judge its assembly effect on the basis of test data.Based on the analysis of big data,the next reasonable maintenance time and key maintenance items were predicted to prevent the hot axle and burning axle caused by assembly problems,and to improve the efficiency and accuracy of maintenance.Compared with the existing products of the same kind,the overhaul time is shortened by 34%,the personnel utilization rate is increased by 300%,the safety performance is improved by more than 50%,and the comprehensive overhaul cost is reduced by more than 30%.At the same time,the whole life cycle management of the assembly performance of wheelset and axle box is realized based on the data mining.

Key words:wheel set;running in;intelligent operation and maintenance;full life cycle

0引言

目前国内城市轨道交通车辆保有量接近40000辆,年复合增长率约19%,高铁动车保有量超过30000辆,年复合增长率约20%[1],铁路货车保有量达到91.2万辆,年复合增长率约5%。一方面新增在轨车辆的不断投入运行,另一方面是大批在轨车辆进入检修年限,而转向架作为车辆的支撑及驱动部件,对车辆的在轨运行安全性起着决定性作用[2]。轮对跟轴箱的配合度也将影响整个转向架的稳定性,如出现配合不当,极易出现轮对热轴、燃轴,导致车辆运行的重大事故[3]。目前各大路局检修段多采用人工手检或者半自动化设备进行检验,由于人工的随意性及半自动化设备的效率低等原因,造成检测的结果存在很多不确定性,且造成大量的人力成本[4]。同时在检修环节,由于轮对单体及轴箱呈不规则外形,检修人员虽依检修规程进行组装,但无法检验其装配效果;而轮对在不同工况下工作,也会造成与轴箱的配合间隙的不同变化,如果仅按检修规程约束的时长或里程来进行检修,无法做到精准检修及及时检修。

随着国家产业升级的外部要求,各大路局均提出要应用大数据、深度学习、故障预测与健康管理(PHM)、增强现实等先进技术,实现技术装备的全过程管理,提高动车组等技术装备维修的智能化水平,降低装备的全生命周期成本,提高运输效率和安全水平。为解决现有磨合测试设备的自动化程度低、安全系数低、数据处理能力低、无法覆盖全生命周期[5]等核心弱点,经过长期的技术研究,将大数据分析与机器视觉技术进行了应用,优化电气控制原理,实现了一键启动功能,全程无需人员干预,操作人员可以远距离监控检修全过程,通过机器视觉及传感器技术进行多项关键数据的采集,“中枢大脑”对庞杂的数据流进行预处理、信息转换加工、分析预判。同时开放接口,与目前主流的列车智能运维系统进行兼容[6],实现数据的上传下达,实时互动。

1设计原理

该测试设备主要由输送装置、驱动装置、采集单元、机器视觉系统、电气控制系统、运维软件等组成。通过对轴箱温度、轴承温度、横向偏移量、振动量等物理量的监测,以数量流的形式进入“中枢大脑”,借助大数据挖掘分析,对其装配质量进行判定,并以图表的形式进行直观地展示。

运维软件为整个设备的中枢神经,统一下发各项检修指令,同时对反馈的各项数据进行分析,实时修正指令,正激励与反激励相结合,确保设备各项动作无误,同时进行数据挖掘分析,并与系统内的预测模型进行实时对比,得出经过理论分析与实践验证的最佳结论,精准预判其最佳检修方案。该系统还具有自学习及自适应能力,并开发有标准的接口,可实现与主流智能运维系统的兼容;各采集单元及机器视觉系统为神经触角,通过各采集单元及机器视觉系统,对轮对及驱动部件的位置进行确定,并识别上传轮对及轴箱的各项外部参数;输送系统根据所设定的指令控制各个动作单元进行指定的动作,实现轮对上架、上锁、解锁、下架等规定的各个试验动作全过程的自动化;电气系统通过PLC可编程控制对驱动系统各驱动单元进行精准控制,采用变频技术实现无级变速,对驱动电机启动速度、升速加速度、运行速度、降速加速进行可变设计,最大程度模拟真实工况。

2硬件设计

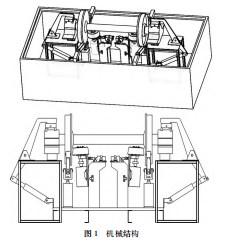

该设备硬件部分主要由驱动机构、可变导轨、顶升装置、夹紧装置、主框架、输送机构、外围传感设备、控制柜等组成。

试件通过输送机构及可变导轨运送至检修工位,夹紧装置则对分布于两侧的轴箱施加垂直压紧力,确保整个实验过程中试件的稳固。整个动作全部采用气动系统,气源通过三级过滤器进入多级调压阀及气动电磁阀,输出可变气源来控制夹紧装置及输送机构,通过4个布置于不同方向的可伸缩气缸完成以上动作。

待检修动作完成后,“中枢大脑”将发送指令至可编程控制器,由控制器控制变频器的电压输出频率,以此达到驱动电机调速的目的。同时为确保完全模拟真实工况,在控制器程序内进行了启动-提速-稳速-降速-关停等运动状态参数的设定。

在该设备中还大量采用机器视觉及外围传感设备进行整个检修流程的信息采集、信息反馈及信息预处理,为多重安全互锁提供了信息支撑。所有信息量通过“中枢大脑”运算分析,对轮对磨合检修进行全生命周期管理,同时实现了所有检修动作的统一性、精准性、实时性。

该设备基于模块化的设计。设备机械部分主要由驱动机构、可变导轨、顶升装置、夹紧装置、主框架、输送机构等组成。驱动机构采用两个主动橡脂轮,通过摩擦力带动轮对转动,同时在轮对两侧的轴箱上施加一定的压力,确保轮对不会出现纵向的位置偏移。

该套设备高度集成,采用立体多层布局,大大节省了资源。功能模块合理布局,创新性的将驱动设备与辅助设备融为一体,较传统产品节省占地20%,降低资金投入,减少建设用地审批。全工况应用设计,工厂预制。模块化机械体以“标准化设计、工厂化加工、装配式建设”为设计理念,设备的生产与集成在工厂内完成。依托于先进的装配技术、精益求精的生产理念、清洁有序的装配环境、定制化的结构设计,将极大提高产品的使用性能和寿命。同时由于该产品属于预制式产品,极大减少了现场的施工难度跟施工时间,缩短了整个安装周期,为使用方节省了大量时间。

机械结构如图1所示。

3软件设计

3.1基于大数据挖掘与分析技术的应用

在该系统中,将转速、环境温度等变量作为RBF网络的输入,即将转速、环境温度、预紧力等对轮对磨合产生影响的因子作为RBF网络的输入量,并将轴箱温度、轴承温度、横向偏移量、振动量等作为RBF网络的输出,根据装配规程及试验数据,调整RBF网络权值,改变输出量与各输入变量间的关系,提取需要进行数据挖掘的数据集,对核心数据进行数据完整性和有效性检查以及单位装换和元素修补等工作[7]。然后依托庞大的数据库进行有目的、有效率的数据挖掘分析,建立出轮对装配性能对影响因子的响应模型以及轮对使用的预测模型[8]。

基于已建立的轮对装配性能对影响因子的响应模型以及轮对使用的预测模型,预测轮对在多环境因素协同作用下的使用寿命,并根据轮对的温度变化或振动变化,定性判断轮对配合情况并定量判断在该环境下轮对安全运行的里程及最佳维修节点,建立不同环境下的最佳维修节点知识库。通过RBF网络训练,使其具有自组织自适应性,同时适合并行处理和分布存储,拥有非线性映射能力和容错能力[8]。通过试验实时信息、轮对性能变化等进行推理和决策,获得下次最佳维修节点,精准检修,极大减少了维修成本,实现了轮对与轴箱配合的全生命周期管理。

3.2基于机器视觉技术的应用

在该系统中,系统硬件装置由摄像头、图像视频采集卡、计算机等组成。可实现全方位多角度的轮对运转行为监视工作,通过内置的安全互锁机制,采用正反馈与负反馈结合的方式,确保试验过程的安全;系统利用机器视觉技术,实现轮对序列号的智能识别,建立轮对装配情况的全生命周期信息库;同时可以按照需求保留长期的试验图像采集资料,作为检验的过程的追溯依据。

机器视觉系统包含图像预处理、特征提取、转动模型构建等流程。进行轮对识别,首先对采集到的轮对图像进行预处理,然后对轮对图像特征提取,利用权重化特征的卷积神经网络构建出轮对识别模型,并建立有关轮对识别算法模型[9]。

利用摄像机进行轮对运转状态数据采集,对图像大小、采集频率、图像进行存储,传输至智能分析软件,通过比对标准图像,计算出轮对运转过程中的横向偏移量。但因为轮对运转速度很快,且工况比较恶劣,所以在提取特征前,需要进行灰度化、图像增强、滤波去噪等图像预处理操作[10]。

4验证与结果分析

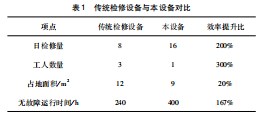

在该设备中,软件界面涵盖检测记录、设备状态、检修项趋势查询、变量分析、数据统计、万公里磨耗、多维统计分析、未来检修预测等内容,实现了轮对磨合试验的全生命周期管理,同时有效推演下次检修时间,实现了检修的精准性,提高了检修的有效性。对比传统检修设备,该设备在日检修量、工人利用率、设备占地面积、无故障运行时间等方面也具有巨大的优势。目前该设备样机已在部分车辆厂进行推广,产品运行性能稳定,得到了使用方的一致好评。

5结束语

在本文的产品方案中,通过运维软件的运用,将大数据挖掘与分析技术运用到检修环节,通过对多目标、多时态的对比分析,实现了全生命周期的管理[11],极大降低了检修运维成本,且检修更加自主化、智能化;通过机器视觉的运用,对检修件进行了实时的动态监控[12],有效提取检修件的物理特征,汇入大数据库。同时借助机器视觉的甄别,可以智能判定检修工况是否正常,增强了设备运行的安全性;在电气构造上,通过外围传感设备的数据采集及可编程控制器的运算处理,操作者仅需按引导点击按钮,即可实现试件进库、试验、出库;在硬件系统的搭建上也非常巧妙,采用机械一体化设计,极大减少了现场的施工难度跟作业时间。

参考文献:

[1]龙令章.高铁开通、网络中心性与旅游经济发展[J].产业经济研究,2021,5(9):113-127.

[2]邢绍庆.城轨车辆轮对跑合试验台概述[J].山东工业技术,2014,17(2):25-26.

[3]刘喜梅.轮对跑合试验台计算机测控系统的研究与研发[J].铁路计算机应用,2009,1(3):29-31.

[4]张泽伟.轮对加载跑合机设计与应用基础分析[J].铁道车辆,2010,7(3):36-38.

[5]董岳.基于“智慧地铁”的城市轨道交通智能运维模式创新研究[J].城市轨道交通研究,2022,25(3):240-241.

[6]赵明.城市轨道车辆轨旁智能运维技术研究城市轨道交通研究[J].2022(2):123-128.

[7]李志义.基于深度学习CNN模型的图像情感特征抽取研究[J].图书情报工作,2019(11):96-107.

[8]任夏荔.基于深度学习特征的图像检索方法[J].计算机工程与设计,2018(8):503-510.

[9]杨颖.基于大数据的图像检索关键技术[J].电子技术与软件工程,2018(2):162-163.

[10]张鹏远.机械制造自动化中关于机器视觉技术的实践应用[J].流体测量与控制,2022(2):1-4.

[11]常占宁.基于大数据的牵引供电智能运维系统研究与实践[J].电气化铁道,2021,32(S1):68-71.

[12]吕元颖.轨道交通车辆智能运维技术研究[J].机械制造,2021(12):13-16.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/49803.html