SCI论文(www.lunwensci.com):

摘要 :近年来, 随着我国经济的快速发展, 基础建设也在逐年扩大, 对工程车辆的需求也在增加, 轮胎的需求也在不断增加 。轮 胎的硫化是对轮胎进行加热成型与冷却定型的一个过程, 后充气装置的作用是对轮胎冷却定型, 后充气装置作为轮胎硫化机的重 要辅助设备, 其在轮胎的生产中具有十分重要的作用 。根据用户需求, 设计出一款结构简易且便于操作的新型的工程轮胎后充气 装置, 对设计的后充气装置的结构及工作原理进行了简单介绍, 其主要结构由龙门框架 、轮胎夹紧部分 、轮胎升降机构 、限位机 构及辅助机构等组成 。最后进行了实体样机的制备, 完成了初步的实用性试验, 试验说明该设计的工程轮胎后充气装置可以满足 用户需求, 所提出的工程轮胎后充气装置的结构设计 、实验方法为相关工程机械的设计 、研发 、制备与优化提供了参考。

关键词 :后充气装置; 工程轮胎; 设计; 试验

Design of Rear Inflatable Device for Engineering Tire Liao Guisong1, Shen Zhonghua2※, Cong Jingbo3

( 1. Guilin Technician College, Guilin, Guangxi 541004, China; 2. Guilin University of Technology, Guilin, Guangxi 541004, China;

3. Xiamen Overseas Chinese University, Xiamen, Fujian 361000, China)

Abstract: In recent year, along with the rapid development of the national economy, the scale of infrastructure construction increased every year, the need of engineer tire is also increased with the demand of engineer car. The vulcanization of a tire is a process of heating, molding and cooling the tire.Rear inflatable device is used to cool the tires. As an important auxiliary equipment of tire vulcanizer, the post cure inflator for engineering tire plays an important role in the production of engineering tire . According to the user's needs, a new post cure inflator was designed for engineering tire, which was simple in structure and easy to operate, briefly introduced the structure and working principle of the designed rear inflation device, whose main structure was composed of gantry frame, tire clamping part, tire lifting mechanism, limit mechanism and auxiliary mechanism. The prototype was prepared and the preliminary practical experiment was completed . The experiment shows that the post cure inflator for engineering tire designed can meet the user's needs and has certain practicability . The structural design and experimental methods of the rear inflation device of engineering tire provide a reference for the design , development, preparation and optimization of related engineering machinery.

Key words: post cure inflator; engineering tire; design; test

0 引言

工程轮胎是主要应用在装载机 、挖掘机 、推土机等 工程机械车辆上的轮胎 。随着我国经济飞速发展, 对工 程车辆和工程轮胎的需求也在逐渐加大[1] 。 由于工作条 件的限制, 工程轮胎的行驶速度可以不是很高但对负载 能力要求比较严苛 。 工程轮胎的结构主要为斜交轮 胎[2-3], 但也有少部分公司生产子午线工程轮胎, 其造价 要远高于斜交轮胎[4] 。生产斜交工程轮胎的主要骨架材 料为尼龙和聚酯纤维帘线[5], 它们的特点是弹性模量小, 伸长率大[6], 在轮胎的使用过程中, 易导致轮胎胎体胀 大 。生产工程轮胎时, 外胎的硫化是在一定的压力和温 度下进行, 在轮胎硫化启模后, 轮胎的帘布层还有残余热量, 如果此时轮胎未充气保压, 任其在无外压力状态 下自然冷却, 轮胎局部就会产生变形, 导致生产出来的 轮胎不合格[7- 10] 。为了生产出合格的轮胎, 需要模拟轮 胎的实际装配状况对硫化后的轮胎在短时间内进行充气 和保压冷却, 此工艺称为轮胎的后充气 。一般轮胎的后 充气压力需大于轮胎使用压力的 20%, 由于轮胎的后充 气过程模仿了轮胎与轮辋的装配过程, 在加压冷却保证 轮胎正确尺寸的同时, 检察人员可以对轮胎进行外观质 量的检查, 找出可能产生的缺陷[11]。

工程轮胎后充气装置是轮胎硫化机的重要辅助设 备[12], 是生产尼龙斜交轮胎不可缺少的装置, 已经得到 世界各国橡胶轮胎生产企业的广泛应用 。它具有操作简便, 劳动强度低, 现代智能化控制等优点[13] 。 目前市面 上大多工程轮胎后充气装置多采用卧式, 占地面积大, 结构复杂, 操作不便, 能耗高, 并且适用轮胎型号单一。

1 结构及工作原理

本文设计的工程轮胎后充气装置主要由6部分组成:

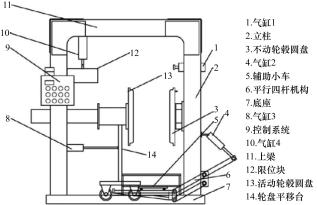

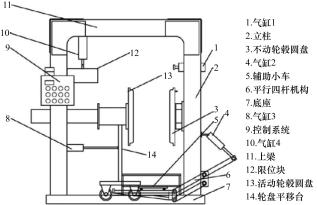

(1) 上梁 、立柱和底座等组成的主体龙门框架部分;(2) 升降平台 、 四杆机构和气缸 2 等组成的轮胎升降部分; (3) 活动轮毂圆盘 、不动轮毂圆盘 、轮盘平移台和气缸3 组成的轮胎夹紧部分;(4) 限位块和气缸4组成的限位部 分; (5) 辅助小车 、限位护栏 、轮胎通道坡板和气缸 1 组成的辅助运输部分;(6) PLC控制部分 。如图1所示。

图 1 工程轮胎后充气装置结构

工作原理: 在进行工程轮胎的后充气处理时, 将硫 化后的轮胎垂直于地面放置, 通过轮胎通道坡板, 人工 将轮胎滚动到升降平台上的辅助小车上, 限位护栏可以 防止轮胎由于惯性作用而滚出升降平台 。此时, 启动控 制程序, 气缸 2的活塞杆伸出, 升降平台保持水平向上 移动, 将轮胎升起至合适的高度, 即轮胎中心线与轮毂 圆盘中心线重合的位置 。接下来气缸 3启动, 推动轮盘 平移台使两轮毂圆盘相互靠近, 轮胎便装夹在两轮毂圆 盘之间, 然后气缸 4启动, 将限位块缓缓降下, 落在活 动轮毂圆盘和主体龙门框架的立柱之间 。接下来便可通 过不动轮毂圆盘上的多个气嘴对轮胎进行充气, 充气压 力由当胎内气压传感器检测, 在管道供气气压较高于轮 胎设定气压并配有储气罐情况下, 轮胎内气压在 1 min之 内即要达到设定值, 此时传感器给 PLC发出指令停止充 气 。当传感器检测到由于轮毂圆盘精度问题导致的漏气 或随着轮胎温度的下降而导致胎内气压下降到设定值时, 相应的控制程序启动及时对轮胎进行充气, 轮胎的气压 在整个定型冷却过程始终保持相对稳定 。在冷却定型达 到设定的时间后, 释放轮胎内压力, PLC 控制气缸 4 回 缩, 限位块向上运动到初始位置, 接下来控制气缸 3 回 缩, 轮盘平移台向左移动到初始位置, 紧接着控制气缸 1伸出, 将轮胎顶下轮毂圆盘, 这时控制气缸2回缩, 轮胎随着升降平台缓缓落下, 通过辅助小车滑动, 将轮胎 卸下 。到此, 工程轮胎的后充气工序完成 。整个后充气 过程除轮胎运输外全程均由 PLC可编程控制器控制, 实 现了充气过程的自动化。

2 主要部件的设计

2.1 主体龙门框架部分

主体龙门框架由两根上梁 、4 根立柱与底座焊接而 成 (图 1 )。 上梁与立柱均为矩形钢管, 矩形管的规格为 200 mm×200 mm×6 mm, 底座由 50 mm×50 mm×5 mm 槽 钢焊接成长方体框架结构并在上方铺设钢板, 将底座焊 接在 4根立柱的下方 。设计底座可以使装置整体结构更 加稳定。

2.2 轮胎夹紧部分

轮胎夹紧部分由不动轮毂圆盘和活动轮毂圆盘组 成 。不动轮毂圆盘和活动轮毂圆盘, 大小相等, 方向相 对设置, 圆心处于同一轴线 (图 1 )。 圆盘的大小和形状 与所充气轮胎的轮辋尺寸相对应, 根据企业的需求, 本 装置所适用工程轮胎的最大型号为23.5-25, 查阅相关国 家标准将轮毂圆盘的最大直径取635 mm[14] 。当轮胎充气 完成后, 为了使轮胎在轮盘平移台后移的过程中更容易 在轮毂圆盘上松脱下来并不被带出升降平台, 因此不动 轮毂圆盘采用正公差设置, 活动轮毂圆盘采用负公差设 置 。两轮毂圆盘分别通过螺栓固定在主体龙门框架的立 柱上和轮盘平移台上, 需要更换不同规格型号轮胎进行 后充气处理时可通过拆卸螺栓更换相应的轮毂圆盘和固 定圆盘的支座即可。

轮盘平移台由圆柱形导向体 、支撑架 、托架座焊接 而成 。为了保证轮毂圆盘的对中性能, 圆柱形导向体一 端穿过主体龙门框架立柱上的滑动轴承, 另一端安装在 支撑架上, 如此可有效防止轮盘平移台由于轮毂圆盘的 重力过大发生侧翻而导致安全事故的发生或损坏设备, 同时还可以保证轮毂圆盘的对中性能和导向作用 。滑动 轴承可以减小轮盘平移台移动时的摩擦阻力。

支撑架和托架座都由矩形钢管焊接而成, 在托架座 的下方设置有 4个轮子, 同样可使轮盘平移台在移动时 减小摩擦阻力, 更加方便的实现平移运动 。气缸 3的活 塞杆端与支撑架相连接, 气缸 3启动可以推动轮盘平移 台移动, 实现轮胎的夹紧。

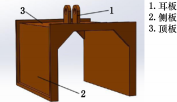

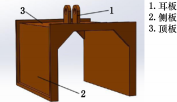

2.3 限位部分

轮胎充气时其胎体膨胀, 轮胎的压力会转递给轮盘 平移台, 此时轮盘平移台受到的压力会非常高 。本文设 计的后充气装置在轮胎达到规定的气压时, 轮胎对夹紧 部分的压强高达 14 MPa, 此时气缸 3无法承受过大的压 力, 会引起轮盘平移台后移, 致轮胎不能夹紧在两轮毂 圆盘之间, 故而设置限位部分 (图 1 )。 限位部分由限位块和气缸 4 组成 。限位块为由 12 mm 的钢板折弯成槽钢 样, 为增加其受力面积在槽钢的两端面沿径向焊接有矩 形三角板, 为增加限位块的抗弯强度, 在槽钢的内部还 焊接有加强肋板 。槽钢的上端中部焊接有一对耳板并开 通孔, 气缸 4 的活塞杆端通过销钉与耳板相连, 缸体固 定在主体龙门框架的上梁上 。通过控制气缸 4的运动可 以实现限位块的上下快速移动 。限位装置如图2所示。

图2 限位装置

2.4 轮胎升降部分

轮胎升降部分主要由升降平台 、 四杆机构和气缸 2 组成, 升降平台设置在不动轮毂圆盘和活动轮毂圆盘之 间的空隙的下方, 升降平台是由矩形钢管焊接而成的网 格板和其下方焊接的加强肋板所组成, 采用矩形钢管使 升降平台在符合其结构强度和刚度的前提下质量较轻, 设置的加强肋板进一步提升了升降平台的结构强度, 使 其可以升起大重量轮胎 。 四杆机构由连接座 、短杆 、长 杆和支撑座组成, 四杆机构与升降平台连接关系的结构 如图3所示。

图 3 四杆机构与升降平台的连接关系

升降平台焊接在连接座上, 长杆与短杆分别通过转 轴与连接座和支撑座相连接 。长杆 、短杆 、连接座和支 撑座形成一个平行四边形 。支撑座固定在立柱上 。气缸 2 的缸体一端通过销钉与立柱上的固定支座相连, 活塞 杆与长杆伸长端上的连接座相连 。当气缸 2启动时, 长 杆通过支撑座形成杠杆 (图1), 轮胎升降平台便可保持 水平向上升起。

2.5 辅助运输部分

在主体龙门框架的底座上焊接有轮胎通道坡板, 轮 胎通道坡板的上端与底座最上端紧挨平齐, 下端与底板 外侧的地面紧贴 。为了防止轮胎在进入升降平台后由于 惯性滑出升降平台, 还对该后充气装置设置了限位护栏, 限位护栏固定在底座上, 且限位护栏与轮胎通道坡板在底座的两侧相对设置, 为辅助轮胎装卸, 减小轮胎在升 降平台上左右滑移的摩擦阻力, 在升降平台上设置有一 辅助小车, 辅助小车由托盘和托盘下对称分布的 4个轮 子组成 。气缸 4的设置是为了方便将后充气处理完成后 的轮胎顶下不动轮毂圆盘。

3 物理样机试验

根据工程轮胎后充气装置的结构总图制作出实体样机进行试验,样机如图 4 所示 。本次试验所选取的轮胎型号为23.5-25, 与前述限位块所对应的轮胎型号一致 。对该型号轮胎进行后充气处理, 观察整体装置的运行情况和限位块是否可以达到限位效果。

图4 工程轮胎后充气装置样机

试验时供气压力为0.7 MPa, 为使轮胎快速充气, 以 1.2 倍额定胎压试验, 23.5-25 工程轮胎的额定胎压为 375 kPa, 轮胎充气压力设置为0.45 MPa, 由PLC可编程 控制器控制整个轮胎后充气定型过程, 保证了胎内的压力 达到设置值后保持相对稳定。此恒压过程为模拟工程轮胎 正常工作时的满载工况, 然后让轮胎在室温下自然冷却。

试验结果显示: 在轮胎升降过程中, 升降平台始终 保持水平 。在轮胎充气过程中, 整体装置表现稳定, 无 明显漏气现象 。在轮胎充气完成后的相对恒压过程中, 主要受力部件限位块 、机架和轮毂圆盘无明显变形 。在 轮胎后充气处理完成后的拆卸过程中, 轮胎夹紧在不动 轮毂圆盘上, 未被轮盘平移台带出升降平台 。定型计时 完成后, 轮胎无收缩变形, 保持了良好的形状, 达到了 工程轮胎后充气工艺的要求 。该装置目前已在桂林某企 业正常运行了 1年多, 证明新结构能够有效节约制造成 本 、满足生产要求。

4 结束语

本文根据企业的需求, 在参考国内轮胎后充气的结 构基础上设计了一种立式工程轮胎后充气装置 。本文介 绍了其主要结构及工作原理, 并对主要部件的设计进行 了阐述 。该机构结构简单, 制造成本低, 通过更换少量 零部件就可适用其它规格型号的轮胎使用 。轮胎在后充 气过程主要通过 PLC控制并辅以少量的人工, 可以方便 实现充气 、保压 、卸荷, 节约人工成本, 提高产品质量。 通过在企业的加工制造和在轮胎厂的实际应用, 使用该 装置降低了工程轮胎硫化后的冷却变形, 证明新结构能 够有效节约制造成本 、满足生产要求, 给企业带来了新 的利润增长点。

参考文献:

[1] 朱静静 . 工程车显示监视控制一体机的设计与实现[D]. 南京: 南京理工大学,2013.

[2] 张帆,王柱庆 . 工程机械斜交轮胎外观质量缺陷分析及解决措 施[J]. 轮胎工业,2015(4):247-248.

[3] 刘敏 . 工程机械斜交轮胎蒸汽/氮气硫化工艺探讨[J]. 轮胎工 业,2019,39(3):172- 174.

[4] 程超, 张鹏,龙云山 . 14.00R25 工程机械子午线轮胎的设计[J]. 轮胎工业,2020,40(12):722-725.

[5] 张青玉,张中赛 ."赛轮金宇杯"第 19届中国轮胎技术研讨会论 文集[C].2016,223-225.

[6] 张倩云 . 天然橡胶/聚酯纤维界面胶黏剂的制备及性能研究 [D]. 青岛:青岛科技大学,2019.

[7] 谢淑武 . 硫化机后充气翻转机构结构优化[D]. 广州:广东工业 大学,2017.

[8] 邓怡葵, 熊礼云 . 新型工程轮胎后充气装置设计[J]. 现代橡胶 技术,2017,43(4):43-45.

[9] 肖军 . 绿色轮胎的几种典型材料及其应用[J]. 轻型汽车技术, 2018(7):60-68.

[10] 吕柏源 . 橡胶工业手册:橡胶机械[M]. 北京:化学工业出版社,2015.

[11] 陈秋发 . 无内胎摩托车轮胎后充气工艺的改进[J]. 橡胶工业, 2000(10):611-613.

[12] 郑建雄 , 罗庆潮 .AUBO 型轮胎定型硫化机结构的优化设计 [J]. 机电工程技术,2008(8):91.

[13] 黄开林 . 桂林产 63(1/2)双模硫化机后充气装置改造[J]. 橡胶 技术与装备, 1989(24):48-49.

[14] GB/T 2883-2002,工程机械轮辋规格系列[S].

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/46785.html