SCI论文(www.lunwensci.com):

摘要: 电火花加工材料抛出过程十分复杂,其剧烈性 、瞬时性和随机性导致了对这一过程的理解仍不甚清晰,制约了电火花加工加工效率的进一步提高 。对电火花加工材料抛出过程涉及到的重要抛出力——热爆炸力的作用过程进行研究,对热爆炸力数学模型进行推导, 建立了由熔池 、汽化中心以及流域所组成的电火花加工材料抛出过程动力学仿真模型, 探究了热爆炸力的作用方式,分析了不同深度下生成的热爆炸力对电火花加工材料抛出过程材料运动及流场速度的影响并进行试验验证 。经研究表明, 在电火花加工材料抛出过程中,热爆炸力迅速作用引起了熔融材料抛出, 热爆炸力生成位置距离交互面越远, 底部材料受到冲击越大, 抛出效果越好 。对仿真与试验所得数据进行对比,平均误差低于 5.3%,验证了仿真的准确性。

关键词:电火花加工; 材料抛出过程; 热爆炸力

Simulation Study on the Influence of Thermal Explosion Force on Material Ejection Process in EDM

Liu Yu1, Liu Guopeng1, Qu Jiawei1, Wang Zhongze2, Zhang Shengfang1※

( 1. School of Mechanical Engineering, Dalian Jiaotong University, Dalian, Liaoning 116028, China;

2. China Railway Shenyang Group Co., Ltd., Shenyang 110001, China)

Abstract: The material ejection process of EDM is very complex. The sharpness, instantaneity and randomness of it leads to the unclear understanding of this process, which restricts the further improvement of the machining efficiency of EDM . The action process of thermal explosive force, an important ejecting force involved in the material ejection process of EDM was studied , the mathematical model of thermal explosion force was deduced, the dynamics simulation model of EDM material ejection process composed of molten pool , center of vaporizationand fluid field was established. The way of thermal explosion force action was explored . The effect of thermal explosion force generated at different depths on the material movement, fluid field velocity of the EDM material ejecting process was analyzed and verified by experiments. The research shows that, in the material ejection process of EDM, the rapid action of thermal explosion force causes the ejecting of molten material. The farther the thermal explosion force is generated from the interaction surface, the greater the impact on the bottom material, and the better the ejecting effect. Comparing the simulation and experiment data, the average error of the two is less than 5.3%, which verifies the accuracy of the simulation.

Key words: EDM; material ejection process; thermal explosion force

0 引言

随着现代科技的不断发展,高强度、高硬度的金属材料不断涌现,广泛应用于航空航天、交通运输、化工能源等领域中[1-2]。然而,传统加工方法对此类材料进行加工会导致刀具的严重磨损,增加成本的同时还难以满足加工所需的精度和表面质量。电火花加工作为一种特种加工方法,避开了传统金属切削加工的弊端,加工过程中不存在切削力,被视为加工高强度高硬度材料的常用加工方法[3]。

虽然电火花加工有着很多优势,却也存在加工效率低、加工状态不稳定等问题,电火花加工材料抛出过程十分复杂,其剧烈性、瞬时性和随机性导致了对这一过程的理解仍不甚清晰,制约了电火花加工加工效率的进一步提高[4]。在抛出过程所涉及到的抛出力中,普遍认为在热爆炸力、蒸汽炬力以及磁流体动力这3种主要抛出力中,热爆炸力占重要地位[5]。

在对热爆炸力作用的研究方面,目前国内外学者开展了大量工作。刘媛等[6]通过增爆电源和普通电源加工对比分析电蚀凹坑形貌,结果表明热爆炸力是电火花加工抛出力的重要组成部分。Kitaruntiara等[7]使用透明电极进行加工,利用高速摄像机从垂直于加工表面方向进行观测,验证了汽泡在材料蚀除过程中的作用。杨晓冬等[8]利用高速摄像机对材料蚀除过程持续观测,发现在放电初始阶段放电点表面金属瞬间汽化,导致表面熔融金属被抛离,极间出现剧烈的材料去除。潘娇等[9]在液体介质中分别进行单次与连续放电实验,测量放电产生的冲击力并采集波形,发现放电通道内的高速粒子轰击力与汽泡收缩膨胀所引起的汽化爆炸力共同作用,形成了液中放电力。Shervani等[10]通过仿真分析指出,汽泡生成的热爆炸力对熔池的冲击有助于熔融材料的蚀除。Takezawa等[11]通过研究加工过程中热爆炸力变化与材料蚀除的关系,认为热爆炸力对材料蚀除起着决定性作用。

综上所述,针对电火花加工热爆炸力的研究多数在验证材料抛出过程中热爆炸力的存在,很少探究热爆炸力在抛出过程中的作用方式。因此本文基于热爆炸力的作用方式建立由熔池、汽化中心和流域组成的材料抛出模型,对爆炸力的数学模型进行研究,探究热爆炸力的作用方式以及不同深度生成热爆炸力对电火花加工抛出过程的影响。为探究材料抛出过程,提高材料抛出效率起到了指导意义。

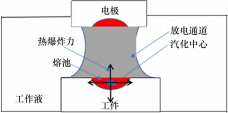

1 电火花加工材料抛出过程研究

1.1 电火花加工物理模型建立

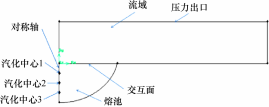

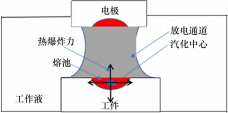

电火花加工技术是利用工具电极与工件之间脉冲火花放电产生的放电蚀除现象来去除工件材料的一种特种加工方法。通过作用在两极的脉冲电源进行脉冲放电,两极间会形成放电通道,放电通道本身即为一种高速运动的电离气体,脉冲电源提供的能量借助放电通道将电能转化为热能、动能、磁能、光能、声能以及电磁波等,其中大部分都会转化为热能,使得待加工工件表面瞬间达到熔、沸点以上,于材料表面变为熔融状态,部分熔融材料又会因为过热产生爆炸性汽化,由爆炸产生的爆炸力将熔池内熔融材料抛出。因为电火花加工过程的极为复杂,在仿真时需对模型进行简化,假定每次脉冲放电只产生一个放电通道,热量以热传导和热对流的方式进行传递,存在热辐射,不考虑其他形式的能量损失,材料抛出过程如图1所示。

图1 电火花加工材料抛出过程物理模型

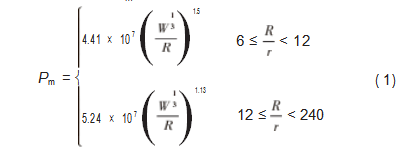

1.2 抛出力数学模型的建立

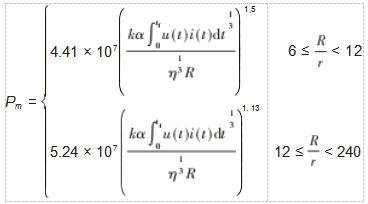

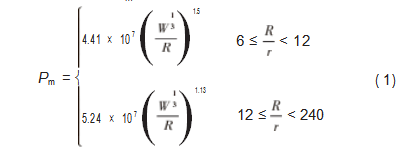

在研究爆炸力作用方面,美国学者Cole在对汽泡水下爆炸进行大量实验研究的基础上,总结出一套关于汽泡爆炸峰值压力Pm的公示[12]:

式中:W为药包质量,kg;R为爆距,m;r为汽化中心半径,m。

汽化中心最大半径为:

式中:H为爆炸源头深度,m。

将峰值压力公式与电火花加工理论相结合,电火花加工释放的能量为:

W总=∫tf0u(t)i(t)dt (3)

式中:W总为电火花加工过程的总能量;tf为放电时间,s;u(t)为极间放电电压,V;i(t)为极间放电电流,A。

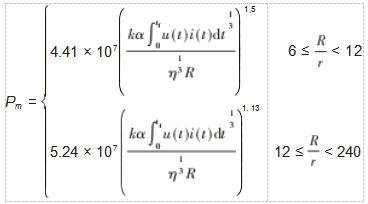

将药包质量用电火花加工的能量代替后,在考虑总能量中作用在待加工工件上的能量、工件用于生成气泡的能量以及单位质量药包爆炸释放的能量后,产生爆炸力所需的能量W爆为:

式中:k为极间能量分配系数;α为待加工工件受到的极间能量中作用到汽泡爆炸的能量分配系数;η为每千克TNT炸药爆炸所释放的能量,J。

此时汽化中心最大半径为

由于汽化中心膨胀到最大时热爆炸力向周围传递,可以将汽化中心最大半径即为汽化中心半径,得到电火花加工中爆炸峰值压力为:

(6)

由以上分析可知,放电爆炸力与脉冲电流、电压直接相关,单独增大脉冲电流与电压均会提升电火花放电能量,进而导致热爆炸力提升,可以通过改变脉冲电流与电压来改变热爆炸力大小。

1.3 抛出过程仿真模型的建立

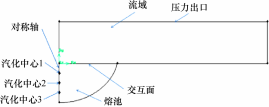

为便于研究,对仿真假定条件:(1)假定单脉冲放电时只形成一个放电通道;(2)假定材料抛出作用成轴对称分布;(3)假定熔池内部只在对称轴上有一个汽化中心。

在此假定的基础上对电火花加工过程材料抛出阶段进行建模,其中,抛出过程是基于熔化过程进行的。因此先建立由待加工工件、电极与流场组成的熔化模型,并在待加工工件表面加载高斯热源使得材料熔化,提取熔化边界线并基于熔化边界线使用建模软件Gambit建立电火花加工熔化阶段模型。图2所示为电火花加工材料抛出阶段模型,为简化研究模型并减少计算量,将模型设置为二维轴对称模型,抛出过程持续10μs。图中,流域长为750μm,宽为175μm。熔池半径为280μm,深为160μm。于熔池内部设置汽泡作用的汽化中心,边界条件为压力进口,初始压力设置为10MPa。熔池和流域交界处边界条件设置为interface,流域上端面设置为压力出口。

图2 电火花加工材料抛出阶段模型

由于待加工工件在加工过程中会在瞬间达到熔点及沸点以上并在熔池表面形成熔池,熔融金属会因过热而汽化,因此实际上汽化中心可以于熔池内任何位置产生。为了探究不同深度生成汽化中心对抛出过程的影响,另设置两处汽化中心,三处汽化中心与交互面距离分别为40μm、80μm、120μm,分别命名为汽化中心1、汽化中心2和汽化中心3,使用仿真软件Fluent研究不同深度的汽化中心对于材料抛出的影响。

2 仿真结果及分析

2.1 材料抛出过程的流体动力学仿真结果

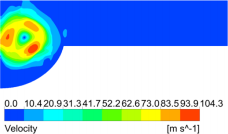

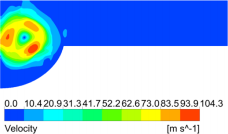

图3所示为汽化中心1作用时材料抛出结束时刻速度云图,可以看出流场最大速度出现在熔池右端靠近工作液附近,为104.3m/s,其速度明显大于周围流场内速度。因此离开熔池向出口运动的熔融材料可视作一种射流运动,因流场内的熔融材料与周围流场存在明显的速度差导致速度间断面的形成,进而导致涡旋的出现。涡旋又会形成涡旋卷,将周围的流体吸入其中并会不断移动、扩散,因此进入工作液的熔融材料速度也会逐渐减小,且逐渐向工作液上表面运动。

图3 抛出结束时刻速度云图

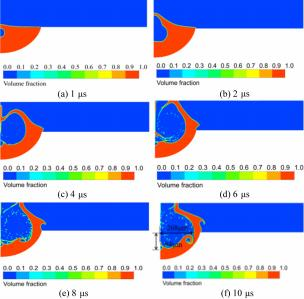

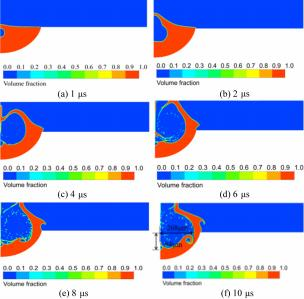

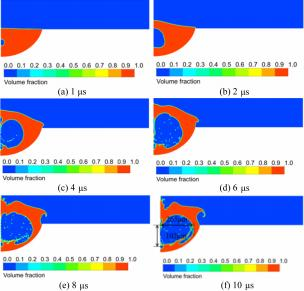

图4所示为汽化中心1作用时的材料体积分数云图。热爆炸力会在极短时间内产生高压,使得熔池内熔融材料受压力作用从交互面进入工作液并向工作液上表面运动。由于爆炸持续时间短暂,在爆炸力逐渐消散后,受到爆炸力作用而离开熔池的熔融材料因惯性的作用继续向工作液上表面运动,少部分材料落在流场内。热爆炸力作用云图与速度云图分析结论一致。由于熔池底部熔融材料粘度关系,在完成抛出后有一部分熔融材料仍存在于凹坑中,因冷却作用而重凝,在熔池底部形成重凝层,内部并不平整,粗糙度较高。

图4 汽化中心1作用下的材料体积分数云图

2.2 不同深度热爆炸力对材料抛出过程的影响

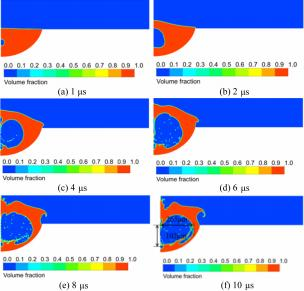

图5、图6分别为汽化中心2、汽化中心3作用下的材料体积分数云图,材料抛出过程均为熔池内熔融材料受到热爆炸力作用进入工作液,因抛出的材料工作液形成速度差,向工作液上表面运动完成抛出。将图5、图6与图4对比可以看出,汽化中心深度的变化对熔融材料运动过程有着明显影响,这是因为在相同的爆炸力作用下,汽化中心位置越靠近底部,汽化中心上方堆积的熔融材料越多。在爆炸力相同的条件下,较少的熔融材料更容易被抛出。因此汽化中心距离交互面越近,熔融材料越容易抛出;反之熔池內部的熔融材料不易抛出。

图5 汽化中心2作用下的材料体积分数云图

图6 汽化中心3作用下的材料体积分数云图

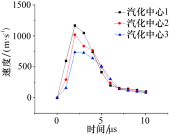

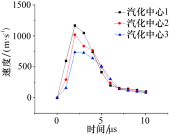

2.3 不同深度热爆炸力对流场速度的影响

图7所示为不同爆炸深度下流场内最大速度变化曲线。由图可见,流场内最大速度变化趋势基本类似,但在爆炸初期到达峰值压力前的变化略有不同,在未到达峰值速度前汽化中心1作用的最大速度为589m/s,大于汽化中心2作用的294m/s与汽化中心3作用的159m/s,汽化中心1作用的峰值速度为1170m/s,大于汽化中心2作用的1020m/s与汽化中心3作用的736m/s,结合图4~6可知,汽化中心相距交互面的远近对最大速度产生影响,距离交互面越近,熔融材料越容易抛出流场。这种现象是因为汽化中心上方熔融材料的多少会影响爆炸力向上方的传递,在相同爆炸力的情况下更少的熔融材料更容易获得较大的速度被抛出熔池。其中汽化中心位置越接近交互面,抛出初期速度提升越快,峰值速度越大;汽化中心位置越远离交互面,抛出初期速度提升越慢,峰值速度越小。

图7 不同爆炸深度下流场内最大速度变化曲线

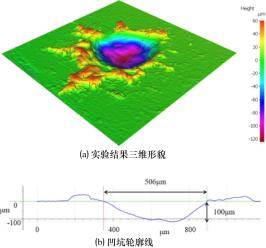

为验证仿真结果,进行单脉冲电火花加工试验验证。加工工件选用铝基碳化硅,工具电极选用紫铜电极,工作液选择纯水。为与仿真相对应,选取脉冲宽度为10μs,脉冲电流为2A,开路电压50V进行试验,并对加工后放电凹坑进行观测。

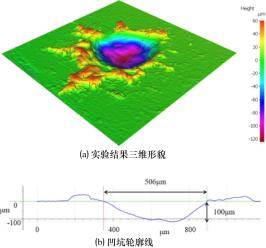

图8所示为使用三维形貌仪观测的电蚀凹坑三位形貌图与轮廓线,测得凹坑宽度为506μm,深度为100μm;图4、图5和图6中的(f)图分别标注了仿真结束后熔池的重凝尺寸,其中汽化中心1作用的熔池重凝后宽度为268μm,深度为94μm;另两处熔池重凝后的宽度分为265μm、207μm,深度分102μm、149μm。其中汽化中心3与试验误差较大,这是因为汽化中心主要在温度较高的位置生成,实际加工中在汽化中心3位置处生成汽化中心的概率较小。汽化中心1和汽化中心2两处仿真与试验在宽度上平均误差为5.3%,在深度上平均误差为4%。试验与仿真的误差在误差允许范围内。观测三维形貌图的侧边可见,存在部分材料向内侧隆起。造成这种现象的原因可能是因为熔池内部的熔融材料受到热爆炸力作用向外抛出,由于汽化中心更易于在温度较高的位置生成,导致靠近电蚀凹坑边缘的熔融材料受热爆炸力的影响较小,在熔池内部进行重凝形成重凝层,因此熔池内部较为粗糙。

图8 单脉冲电火花加工试验结果

本文通过建立基于热爆炸力作用的电火花加工材料 抛出模型,对爆炸力的作用方式与数学模型进行分析,针对不同深度热爆炸力作用对电火花加工材料抛出过程的影响进行研究,结合试验验证,得到了如下结论。

(1)热爆炸力作用的位置对材料抛出起重要作用,作用位置距离熔池与工作液的交互面越近,对熔池底部熔融材料的影响越小,熔池内熔融材料越容易抛出。

(2)进入流场的熔融材料相对流场内工作液有速度差,在抛出结束时速度仍能在104.3m/s,可将其视作射流运动,以一种类涡旋的形式运动抛出流场。

(3)通过仿真所得熔池重凝尺寸与试验结果进行对比,重凝后尺寸与试验数据的平均误差低于5.3%,验证了仿真结果的准确性。

参考文献:

[1]肖伯律,黄治冶,马凯,等.非连续增强铝基复合材料的热变形行为研究进展[J].金属学报,2019,55(1):59-72.

[2]田广民,李选明,赵永庆,等.层状金属复合材料加工技术研究现状[J].中国材料进展,2013.32(11):696-701.

[3]卢棋,何国球,杨洋,等.SiC颗粒增强铝基复合材料的摩擦磨损研究进展[J].材料导报,2014,28(19):5-10.

[4]Zhao Y, Kunieda M,Abe K. Study of EDM cutting of single crys⁃ tal silicon carbide[J]. Precision Engineering, 2014(38):92-99.

[5]李明辉.电火花加工理论基础[M].北京:国防工业出版社,1989.

[6]刘媛,曹凤国,桂小波,等.电火花加工放电爆炸力对材料蚀除机理的研究[J].电加工与模具,2008(5):19-25.

[7] Kitarunra T, Kunieda M, Abe K. Observation of relationship be⁃ tween bubbles and discharge locations in EDM using transparent electrodes[J]. Precision Engineering, 2015(40):26-32.

[8]杨晓冬,田静.单脉冲放电加工过程中熔池及材料蚀除的高速摄像观测研究[J].电加工与模具,2020(1):7-11.

[9]潘娇,郭常宁,蒋文英.电火花加工放电力特性研究[J].电加工与模具,2019(2):8-11.

[10] Shervani Tabar M T, Abdullah A, Shabgard M R. Numerical study on the dynamics of an electrical discharge generated bub ⁃ ble in EDM [J].Engineering Analysis with Boundary Elements, 2006, 30(6):503-514.

[11] Takezawa H, Yanagida D, Mohri N. Relation between Bubble Behavior and Removal Volume during Single Discharge with a Thin Electrode and a Flat-Plate Workpiece [J]. International Journal of Electrical Machining, 2014(19): 16-21.

[12] Cole R H. Underwater Explosion[M]. New Jersey: Princeton Uni⁃ versity Press,1948.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/46491.html

(6)

(6)