SCI论文(www.lunwensci.com):

摘要:以常规硬质合金牌号YG6和YG8C为网状合金的团粒和网状基体,研究团粒与网状基体混合时不同石蜡成型剂添加含量对网状合金组织结构的均匀性影响。通过对“球壳”结构的均匀性及网状合金组织结构中的团粒组织在基体组织中的分布均匀性的观察及物理、力学性能测试分析,探索了不同石蜡成型剂添加含量对网状合金组织结构和力学性能的影响规律。结果表明:采用低压烧结工艺能够获得A02B00C00的网状合金,成型剂以含量为3.5wt.%~5.0wt.%的56#石蜡能够获得良好的压坯强度、球壳结构RTP颗粒和组织结构均匀的网状合金。

关键词:网状合金;“球壳”结构;均匀性;显微组织

矿用硬质合金主要作为凿岩工具、采掘工具、钻探工具,在矿产、石油开采、基础设施建设等方面发挥重要作用,2021年国内矿用硬质合金产量为9750t,占硬质合金总产量的22%。随着国家“一带一路”战略构想的实施,将极大促进采掘类特别是超粗晶以及特殊结构性能的地矿用硬质合金产品的需求,作为中、高端矿用硬质合金的代表,超粗晶及新型非均匀结构矿用硬质合金相关产品的市场需求量巨大。

随着近年来城市的快速发展,对交通运输等各方面的需求越来越高,城市地铁和隧道等复杂岩层的施工建设也就越来越多。目前国内约有30个城市正在进行城市地下轨道交通建设,加上大型的越江工程,规划建设的总里程超过12000公里,总投资估算超过1.3万亿元,作为在施工中起主导作用的盾构合金,应用是非常广泛的。预计到2023年,地质矿山工具对硬质合金的需求量将达到1万吨左右。

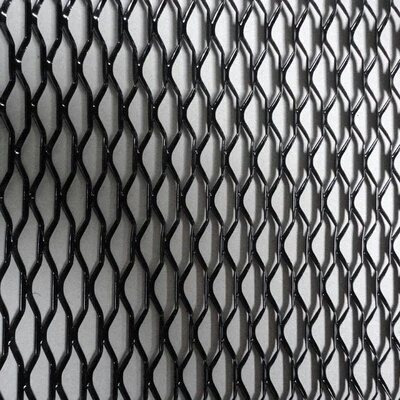

非均匀结构硬质合金具有优异的耐磨性、抗冲击性、抗热疲劳性等特点,广泛应用于油气开采、矿产开发及海洋勘探等工况领域,尤其在复杂岩层、深部钻探领域。超粗晶及非均匀结构硬质合金具有韧性好、高温硬度高、蠕变变形小、抗热疲劳及抗热冲击等优异性能,能够满足复杂岩层及深部钻探用硬质合金的使用要求。因此,近年来国内外非均匀结构硬质合金不断被开发出来,致力于延长硬质合金工具使用寿命、提高开采效率、降低生产成本。非均匀结构硬质合金兼具“双高”(高硬度、高韧性)性能,与传统硬质合金相比,具有更优异的综合力学性能,受到国内外科研工作者和生产企业的重视。目前,国内外非均匀结构硬质合金产品生产报道较少,网状合金就是非均匀合金的一种,非均匀结构是在微观结构上具有有序的非均匀结构,而非传统杂乱无序的非均匀结构,合金性能兼具良好的韧性和耐磨性。

为了提高凿岩过程中球齿的使用寿命,大量学者致力于提高硬质合金机械性能尤其是耐磨性的研究,网状结构硬质合金就是研究发明的一种合金,它是通过粉末冶金工艺获得的一种高硬团粒均匀分布在高强韧网状基体中的新型显微组织结构的硬质合金。网状合金中,高硬度的团粒增加了合金的耐磨性,高强韧的网状基体起到强韧化作用,从而提高了网状合金的综合力学性能。网状合金解决了传统硬质合金存在硬度与强度、韧性矛盾的问题。但是由于网状合金这一概念问世较短,还存在制备技术不成熟,制备流程较长,成本偏高,制备的网状结构硬质合金产品普遍存在稳定性差、孔隙缺陷超标、外观质量差等问题。目前张颢等人对影响网状结构硬质合金抗弯强度的因素进行了研究。结果表明:网状结构硬质合金的抗弯强度与网状基体的强度、孔隙度和表面状态关系密切,而团粒的强度和混合比例对抗弯强度影响较小。

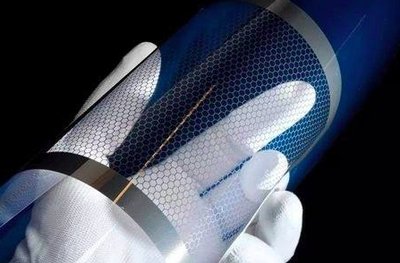

本文旨在优化现有制备技术工艺,加强开展材料成分、组织结构设计研究,实现组织结构可控,进一步提高团粒的分布均匀性,进一步提升网状结构硬质合金的性能。研究发现网状合金制备过程中所使用的成型剂作为团粒和基体的粘结剂,在基体料颗粒之间及基体料与团粒之间起到粘结作用,使基体料均匀包覆在团粒表面,形成“球壳”结构。“球壳”结构的均匀性对网状合金组织结构中的团粒组织在基体组织中的分布均匀性起到决定性的作用。稳定的“球壳”结构要求适当的和适量的成型剂的使用。因此,在开发网状合金制备技术工艺过程中,成型剂类型及添加量对网状合金组织结构的均匀性影响的研究成为首要的任务。

1试验研究

网状合金材料的初始组织是铸造组织,通常由柱状晶、等轴晶所组成,经过加工后铸造晶粒被破坏,并沿着加工方向被拉长,在进行加工及处理的过程中,这些被破碎的晶粒出现多边

化、再结晶、聚集再结晶,添加不同量成型剂后出现了固态相变,此时网状合金材料的晶粒大小、均匀程度、晶粒取向、合金相的形态、大小、组成、分布等对材料的性能有着决定性的影响。一般而言,晶粒及析出相细小、均匀、没有方向性,则网状合金材料的综合性能优良,这对任何一种类型的网状合金材料都有大致相同的规律。但每种网状合金材料的组织结构与相变具体细节还有所差异,因此可以断定每类网状合金材料的性能也各不相同。

成型剂含量对网状合金组织结构和性能影响较为复杂,有正面的影响和负面的影响,很多情况下表现出对某种性能有益,而对另一种性能却有害,当网状合金组织内部有多种元素出现相互作用,情况就变得格外复杂,但有些合金化原则是值得肯定。普通的网状合金组织以单相为主,因出现多相组织时,各元素之间会产生电位差。合金化原则是加入的元素在网状合金组织中应该有极大的固溶液,最佳状态是无限固溶,在实际应用过程中,网状合金材料展现出优良的耐腐蚀性。网状合金制备新技术流程依次为:球磨混料、喷雾干燥造粒、团粒热固化、柔性混料干燥、过筛、模压成型和低压烧结。生产车间的可倾式滚筒球磨机、喷雾干燥塔、脱蜡-真空烧结一体炉(或脱蜡-低压烧结一体炉)、立式(或卧式)Z型混合干燥机、振动插碎筛、自动压机和脱蜡-低压烧结一体炉基本能够满足网状合金制备需求。此外,RTP料流动性和松装密度与喷雾干燥料基本一致,具备实现自动模压成型可行性。因此,网状合金制备新技术与车间现有生产线具有较大的契合度。以中颗粒WC粉(FSSS粒度为2.7μm)为团粒WC原料,以Co为黏结剂,依次经配料、湿磨、干燥过筛、掺入成型剂和热固化制粒,制备出YG6团粒。以粗颗粒WC粉(FSSS粒度为4.2μm)为YG8C基体WC原料,以Co为黏结剂,经传统WC-Co混合料制备工艺制备YG8C基体混合料。YG6和YG8C牌号硬质合金的成分配比为钨钴合金,钴含量分别为6%和8%。基体料与团粒料在制备过程中也添加了2.0%的成型剂。以YG6(WC粉的Fsss粒度为2.7μm)喷雾干燥料为团粒原料,团粒原料经低温热处理(1000℃)后,使用不锈钢筛网筛分得-100目~200目团粒料;以YG8C(WC粉Fsss粒度为4.2μm)为基体料,团粒/基体体积比为80:20,分别添加2.0wt.%、3.5wt.%、5.0wt.%和6.5wt.%的56#石蜡作为成型剂,依次经机械搅拌、干燥造粒、模压成型和低压烧结制备出4款网状合金样品。经过干燥箱干燥、擦筛得到混合料,混合料在120MPa的轧制压力下制成24.3mm×6.6mm×8.1mm的压坯。将压坯分别放进烧结温度1340℃的烧结炉中烧结成型。分别根据GBT23369-2009和GB3848-1983,在D6025型钴磁仪和SJ-CM-2000型矫顽磁力仪上测试烧结硬质合金的钴磁和矫顽磁力。将合金试样表面研磨后测定显微维氏硬度,对试样切割、镶嵌、研磨、抛光、腐蚀后处理(YG6、YG8C牌号硬质腐蚀3min,网状合金腐蚀5min),在德国Carl Zeiss Axiovert 40 MAT金相显微镜和捷克Inspect F50扫描电镜下观察合金显微组织结构。采用300#金刚石砂轮在平面磨床上对合金试样表面进行研磨,最终得到尺寸长20.1±0.1mm,宽6.6±0.1mm,高5.35±0.1mm的标准试样,并按照GBT3851-2015在CMT5105电子万能试验机上测试标准试样的三点抗弯强度。

2实验结果及讨论

2.1成型剂含量对混合料形貌的影响

网状合金制备过程中所使用的成型剂有两个功用:①模压成型时的成型剂,增强压坯的强度和成型性能,这一点与传统硬质合金相同;②作为团粒和基体的粘结剂,在基体料颗粒之间及基体料与团粒之间起到粘结作用,使基体料均匀包覆在团粒表面,形成“球壳”结构待压料(Ready to Press,RTP)颗粒。

使用扫描电镜观测基体料包覆团粒前后的FESEM形貌。观测时可以看出,包覆前,团粒表面较光滑。通过柔性混料技术将团粒料和基体料充分混合后,团粒表面均匀地包覆了一层基体料,形成了典型的基体料包覆而使团粒表面显示出较粗糙的状态。柔性混料技术是采用搅拌机,而非传统硬质合金混料的球磨搅拌。

“球壳”结构的均匀性对网状合金组织结构中的团粒组织在基体组织中的分布均匀性起到决定性的作用。稳定的“球壳”结构要求适当的和适量的成型剂的使用。因此,本课题在开发网状合金制备技术工艺过程中,成型剂类型及添加量对网状合金组织结构的均匀性影响的研究成为首要的任务。

在探索各种牌号的聚乙二醇(PEG)和石蜡及它们的混合物对网状合金RTP的“球壳”结构及网状合金的组织结构的影响过程中发现,采用56#石蜡能够较好地制备“球壳”结构的RTP料和组织结构较均匀的网状合金。

2.2成型剂含量对网状合金组织结构和力学性能的影响

使用扫描电镜观测4款网状合金RTP料和网状合金的形貌照片。观测时可以看出,添加2.0wt.%石蜡时,能够获得“球壳”结构的RTP。然而,在观测添加2.0wt.%石蜡的网状合金RTP料时,可以观察到大量脱落的基体料填充在团粒之间,说明2.0wt.%的石蜡添加量不能充分地将基体粉末颗粒之间及基体料与团粒粘结在一起,使用这种RTP制备的网状合金的组织结构并不均匀。在观测添加2.0wt.%石蜡的网状合金微观组织时,可以观察到团粒之间的基体的厚度非常不均匀,甚至能够观察到较大面积的整块基体的存在(将之称为“基体池”,类似于传统硬质合金的钴池)。

随着石蜡添加量的增加,落在团粒之间的脱落的基体料越来越少,直到石蜡添加量达到6.5wt.%时,基本不能观察到团粒之间脱落的基体料存在。相应地,随着石蜡添加量的增加,网状合金组织结构的均匀性也随之提高。从石蜡添加量为3.5wt.%开始,网状合金的金相照片中已观察不到“基体池”的存在。石蜡添加量达到4.0wt.%时,网状合金中团粒能够较好地分布在基体组织中,随着石蜡添加量的继续增加,网状合金组织结构的均匀性不再提高。

分析石蜡的4种添加量对网状合金RTP料形貌、模压成型性及网状合金的组织结构和力学性能影响规律。石蜡的添加量对网状合金的硬度有较大影响。石蜡添加量少时,硬度波动较大,而当添加量继续提升后,硬度较稳定。这可能是由于石蜡添加量影响了网状合金组织结构的均匀性。石蜡的添加量对网状合金的强度无较明显影响。与传统硬质合金类似,石蜡的添加量对RTP的模压成型也有较大的影响。石蜡的添加量2.0wt.%,压制过程不粘模具,压坯有转微掉角现象,用手轻触棱边时,棱边较易磨损,从1.5m自由落地后,压坯易碎裂,说明压坯强度偏低。当石蜡的添加量提高到3.5wt.%时,压制过程不粘模具,压坯有转微掉角现象,用手轻触棱边时,棱边微磨损,从1.5m自由落地后,压坯无碎裂,但轻微掉角,说明压坯强度较高能够满足生产要求。随着石蜡的添加量提高至5.0wt.%及以上时,压制过程粘模具,压坯强度也得到提升。

对不同石蜡添加量的网状合金进行硬度分析,石蜡的添加量2.0wt.%的网状合金硬度波动较大,说明其不结构均匀,测量维氏硬度时,有时压痕打在基体上测量值为HV31330,有时压痕打在团粒上HV31460,石蜡的添加量3.5wt.%的网状合金硬度波动良好,跟网状合金结构的均匀性改善相关,石蜡的添加量5.0wt.%和6.5%的网状合金硬度波动小,网状结构硬质合金良好的均匀性,保证了合金结构和性能的稳定性。对掺入不同石蜡比例网状合金的抗弯强度进行分析,掺入不同石蜡比例网状合金的抗弯强度,蜡的添加量2.0wt.%的网状合金抗弯强度有些偏低,抗弯强度平均值HV32690,跟其均匀性不好有关,石蜡的添加量3.5wt.%~6.5%的网状合金抗弯强度较均匀,抗弯强度平均值分别为HV33130,HV32940,HV32940,跟其均匀性改善有关。综上所述,成型剂以含量为3.5wt.%~5.0wt.%的56#石蜡能够获得良好的压坯强度、球壳结构RTP颗粒和组织结构均匀的网状合金。

3结论

(1)石蜡作为团粒和基体的粘结剂,在基体料颗粒之间及基体料与团粒之间起到粘结作用,使基体料均匀包覆在团粒表面,形成“球壳”结构。“球壳”结构的均匀性对网状合金组织结构中的团粒组织在基体组织中的分布均匀性起到决定性的作用。稳定的“球壳”结构要求适当的和适量的成型剂的使用。

(2)成型剂以含量为3.5wt.%~5.0wt.%的56#石蜡能够获得良好的压坯强度、球壳结构RTP颗粒和组织结构均匀的网状合金,网状结构硬质合金良好的均匀性,保证了合金结构和性能的稳定性。

赣州有色冶金研究所有限公司自2018年10月份开始,在网状合金制备关键技术开发及其组织结构和力学性能影响因素和机理等方面做了大量的工作,基于传统硬质合金生产线原料和装备,成功开发出了一项网状合金制备新技术,即“团粒热固化+柔性混料”技术,知识成果已形成1件发明专利。应用该技术已能稳定制备出网状合金材料并依托江西江钨硬质合金有限公司生产线成功中试5次,其实有二次中试均达到50kg/批次,批次间的产品品质稳定,实现了网状合金制备关键技术转化。五次中试共试制了7种型号的球齿,其中第一次中试采用手动装料,后四次中试均采用自动装料。7种型号的球齿镶制成不同的钻头分别在方圆(德安)矿业、珠江矿业和宜春钽铌矿(414)进行了试钻。试钻结果显示,网状合金球齿具有良好的耐磨性和抗冲击韧性,其使用寿命较某国外厂家的球齿使用寿命提升了20%以上,并获得工具厂家——武穴市长江工具股份有限公司的高度认可。

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/44937.html