SCI论文(www.lunwensci.com)

摘 要 :通过低碳、低锰和中碳、中锰以及低碳、微合金这三种成分体系设计,同时配以相对合理的热轧工艺和冷轧工艺设计, 筛选出低碳、微合金成分及相应工艺利用其微合金细晶强化和析出沉淀强化机制以达到稳定提高材料强度的目的,成功开发出 2.00mm 厚规格 350Mpa 级高强镀铝锌结构钢 , 通过放量生产结果验证 :产品机械性能完全符合标准和用户加工使用要求,材料 厚度2.00mm, 屈服强度平均值达到 372MPa, 抗拉强度平均值达到434MPa, 延伸率平均值达到 30%。

关键词 :厚规格 ;高强钢 ;350MPa 级 ;热镀铝锌

标准要求镀铝锌板作为涂层产品,是冶金行业的深加工和 高附加值产品,具有高耐腐蚀性、外表美观、深加工性能优良、 成本低等特点,广泛应用于电器柜、建筑、轻工、汽车零部件、 农牧等行业。随着国家经济的不断发展和产业结构的提档升级, 一方面冷轧板或涂漆板逐渐被耐蚀性优良的热镀铝锌板替代, 另一方面高强度厚规格镀铝锌板越来越受市场所青睐,特别是 在某些机械支撑、承载应用和建筑应用领域。为顺应市场需求, 努力拓展梅钢厚规格镀铝锌高强度等级品种,在梅钢冷轧厂镀 铝锌产线开发了厚度 1.95mm ~ 2.00mm, 350Mpa级高强厚规格 镀铝锌结构钢 [1]。

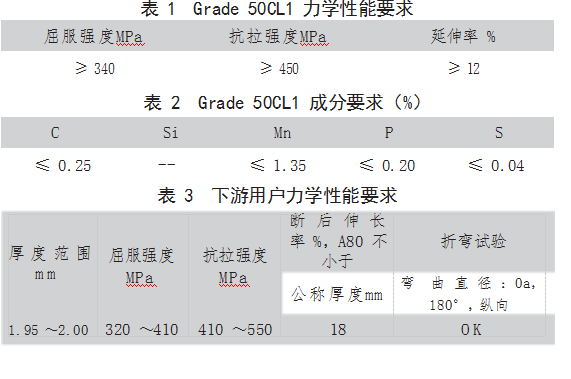

1 标准要求

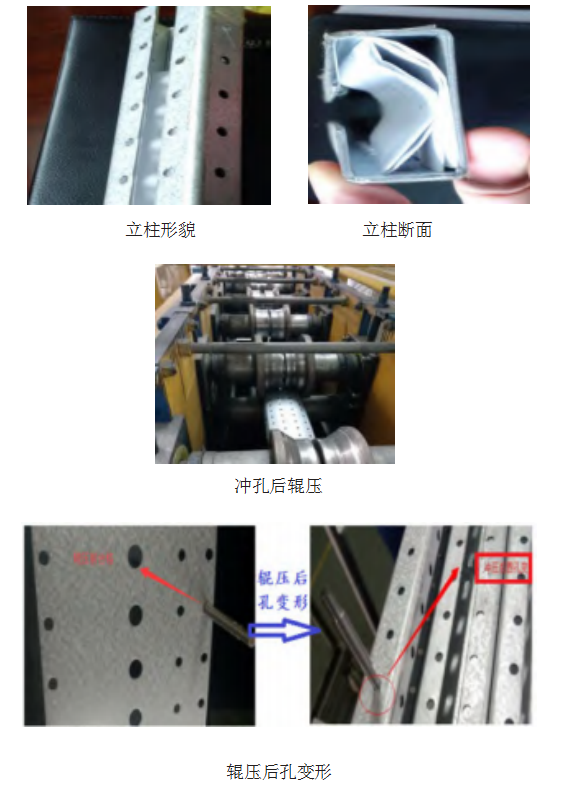

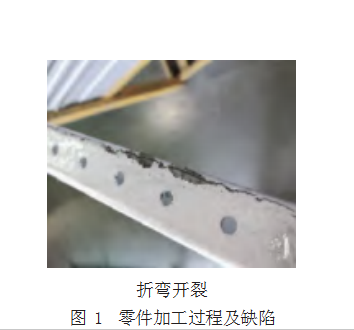

在开发厚规格高强钢时主要参照了美标 ASTMA792/ A792M–09,340MPa 强度级别镀铝锌产品,性能及成分要求如 表 1、表2 所示。并与一些国内知名下游用户展开合作。它们在 最初国内没有很好供货厂家的情况下, 主要采购进口材料。我们 与它们开展合作, 并针对它们对进口材料性能(表 3)要求, 组织 开展研究分析工作。该用户要求材料在冲孔、辊压折弯时不得有 毛刺、孔变形和开裂等情况, 所以要求此厚规格产品不仅具备一 定的强度等级, 还具备一定的变形能力, 所以要求断后伸长率需 大于 18%。

2 工艺方案设计及样件生产比较

2.1 工艺流程

钢水预脱硫→转炉→精炼 (LF 炉或氩站) →连铸→热连轧→ 酸轧→连续热镀铝锌。

2.2 成分体系

梅钢酸洗机组因焊机最大可焊热卷厚度 4.00mm,成品厚度 约 2.00mm,压缩比约 50% 左右。如采用低碳软钢,材料存储畸 变能较小,热处理后晶粒尺寸差异较大,组织不良。如采用中 碳、中锰钢,因熔炼成分波动较大,在满足性能下限要求时,由 于波动有时强度较高,造成延伸率较低,用户加工开裂风险较 大。如采用低合金高强钢, 强度级别和稳定性能够得到较好的保 证,但可能会增加冷轧机组轧制能耗和合金成本 [2,3]。

充分讨论上述情况后,对三种成分体系配以相应生产工艺, 并对结果进行分析、比较,从整体上择优选择。然后再对选择的 成分体系及其对应的生产工艺进行改进、优化, 提高满足用户使 用能力, 确定最优成分体系及其对应的生产工艺。

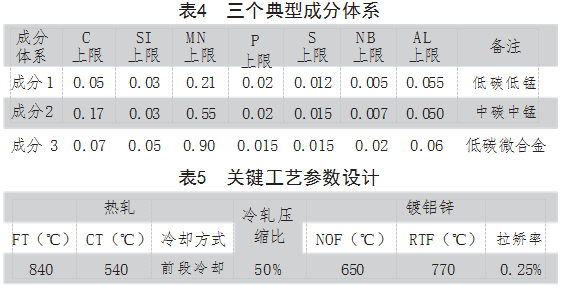

2.2.1 典型成分体系、对应工艺

2.2.2 试验料生产过程及成品性能

试验三卷材料,分别采用上述三种典型成分及相同的热 轧、冷轧工艺,通过过程工艺和成品性能结果,反馈材料的性 能情况。

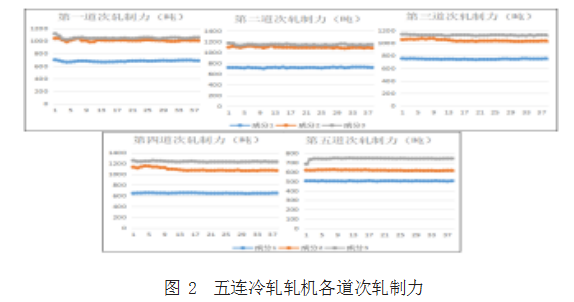

三卷试验料,钢卷之间对应道次采取相同压缩比。从轧制力 分布(图 2)上观察,各道次的三个成分试验卷轧制力大小顺序呈现出一致性, 即

从成 品 力学性 能和硬度(表 6)观察,成分 3 比成分 2 高 38Mpa、9, 成分2 比成分 1 高 33Mpa、6.5, 成分 3 提高幅度较大。

2.2.3 试验料生产小结

(1)成分 1 屈服 287Mpa 低于用户性能要求下限 ;成分 2 屈 服 320Mpa 紧贴下限 ;成分 3 屈服 358Mpa、抗拉 434Mpa 和伸长 率 32% 能较好满足用户性能要求。

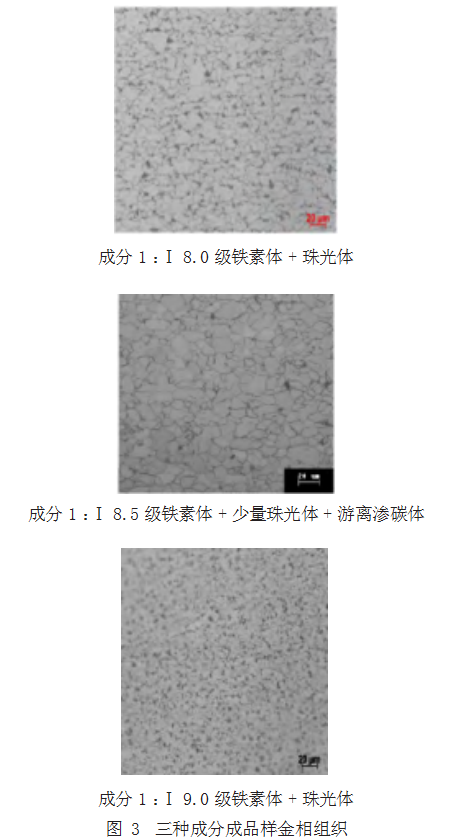

(2)成分 3 晶类度 I9.0 级,晶粒最细小。成分 1、3 组织是铁 素体、珠光体 ;成分2组织是铁素体、少量珠光体和渗碳体。

(3)不同成分、相同热、冷轧工艺,且相同规格,采用低碳 加微铌(Nb0.015%) 的成分 3,在冷轧各道次中, 轧制压力最大。

综上所述,成分 3 晶粒度较细小,组织良好,力学性能满足 用户加工性能要求。同时也说明了低碳微合金成分体系能很好 地保证厚规格高强度、高成形性能。

3 工业生产

3.1 成分、工艺设计原理

经查阅相关资料,微铌的细化晶粒作用效果较好,同时伴随 着二相粒子析出沉淀强化作用。铌元素是强碳化物, 与碳结合力 较强,其细化晶粒主要作用在加热炉及热轧中晶界处化合态铌 阻碍奥氏体长大,大大细化奥氏体,故铁素体得到细化。在后续 冷轧热处理中,由于细小原始晶粒尺寸的遗传性和退火时铌对 晶界钉扎阻碍铁素体长大, 成品铁素体较细小, 强度和塑性可同 时得到明显提高。

3.2 放量生产和措施保证

3.2.1 炼钢工艺设计

(1)鉴于产品厚度规格为 1.95mm ~ 2.00mm, 对材料成形性 要求较高, 且材料有焊接过程, 为降低硫元素带来的热脆性和焊 接质量不良, 要求在生产中, 冶炼铁水全部进行预脱硫处理。

(2)LF 炉处理应防止钢水增氮,全程保持微正压操作,精炼 时间≥ 35min, 过程使用深度改性渣, 确保硫控制在0.010% 以下。

(3)转炉不允许补吹, 转炉自由氧终点控制 <750ppm。

(4)钢包上台前纯吹氩时间不低于 5min。

3.2.2 热轧工艺设计

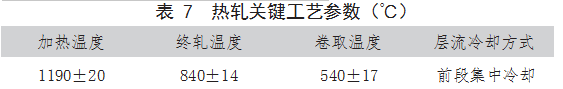

热轧工艺设计采取低终轧低卷取(FT/CT :840/540℃)。热 卷厚度为4.0mm,板宽方向温度均匀性较好,微合金化扩大奥氏 体区,降低Ar3 线,精轧出口边部温度可较好保证在Ar3 线上, 防止两相区轧制。低终轧低卷取可获得较细小的晶粒和均匀弥 散分布的渗碳体析出物。冷却方式采用前段冷却, 减少出精轧后 高温段时间, 进一步细化晶粒组织。

3.2.3 冷轧工艺设计

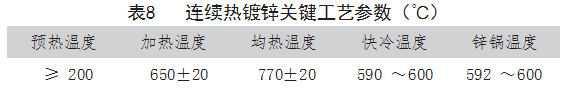

为实现高厚度低合金的高强度要求,需进行充分退火,故采 用高退火温度和低退火速度。铌的析出物对晶界钉扎阻碍晶界的推移,限制再结晶,提高了再结晶温度,同时厚度为2.00mm,为 确保退火充分性,加热段 / 均热段设计为 650/770度,退火速度 70m/min 以下。带钢入锅温度不宜过低,如温度过低,锌锅内带 钢附近锌液温度低造成铁在锌液溶解量下降, 且带钢附近铁浓度 较高,会产生大量锌渣,严重影响表面质量。如温度过高,铁基 体上合金层增厚使合金层脆硬,恶化镀层附着力,同时铁溶解量 增加,后续析出锌渣增多,所以入锌锅温度 590℃~600℃,其中 厚规格偏下限控制。为确保晶粒细化,冷却段采用快速冷却至入 锅温度,三台固定风机和一台移动风机功率设定 100%,压力设定 1000Pa,在确保均热和入锅温度前提下, 尽可能提高退火速度。

3.3 放量生产质量情况

2018 年 1 月份~ 4 月份在梅钢冷轧厂镀铝锌 C208 机组试制 生产了厚规格 350Mpa级高强镀铝锌板,厚度为 1.97mm,宽度为 1250mm,共生产 687t,工艺按照既定设计方案执行,生产过程 控制稳定,力学性能、表面质量、规格尺寸精度、板形等均满足 标准和用户要求。

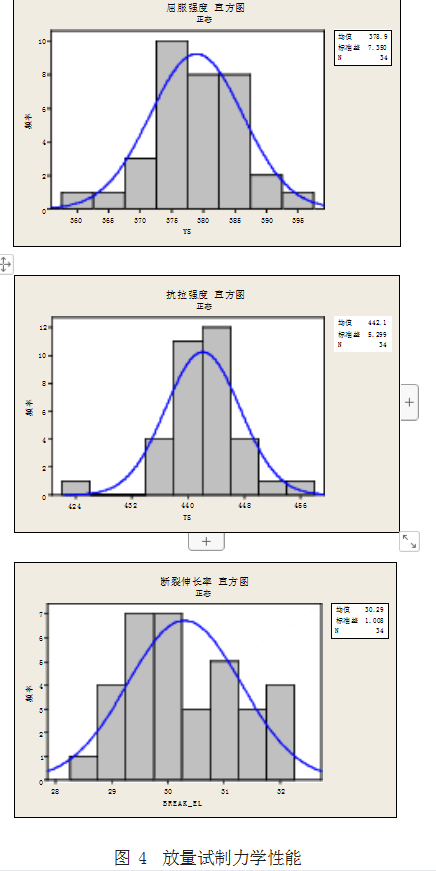

3.3.1 力学性能

力学性能达到设计目标,能较好满足用户要求,屈服强度 均值为 379Mpa, 抗拉强度均值为442Mpa, 延伸率均值为 30.3%, 详见图4。

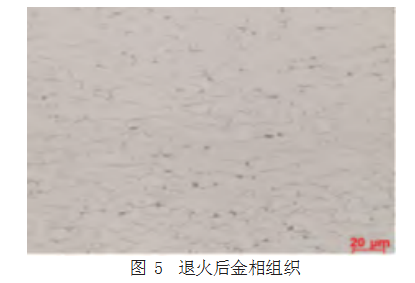

3.3.2 金相组织

从镀铝锌成品金相组织(图 5)观察,等轴状铁素体已发生 完全再结晶,组织主要为铁素体、游离渗碳体(晶界处)。铁素 体晶粒较细小,且晶粒间尺寸较均匀,晶粒度等级I9.0 级。晶粒 组织、尺寸及均匀性都达到预期效果。充分利用铌析出物细晶 强化和析出沉淀强化机制,使得厚规格镀铝锌屈服强度稳定在 350Mpa 以上。在高强度的稳定性上,此成分设计要优于碳锰钢 成分体系。

4 结语

(1)通过合理的成分,热轧工艺和冷轧工艺设计,梅钢镀铝 锌产线具备了稳定生产2.00mm 厚规格屈服 350Mpa级以上的高 强结构钢的能力。

(2)通过放量生产验证以及用户的使用反馈,产品力学性 能、表面质量、镀层均匀性、尺寸精度、板形等均满足标准和用 户使用。

参考文献

[1] 栾彩霞主编 . 高强度低合金镀锌板的开发 . 河南冶金 ,2011.

[2] 崔忠圻 , 刘北兴编著 . 金属学与热处理原理 [M]. 哈尔滨 :哈尔滨工业大学出版 社 ,1998.

[3] 张启富 . 现代钢带连续热镀锌 [M]. 北京 : 冶金工业出版社 .2001.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/37634.html