SCI论文(www.lunwensci.com):

摘要:钢材具有优良的抗腐蚀性和力学性能,在现阶段的工业生产中,其被广泛用于船舶和建筑领域,研究不用化学元素对建筑钢材的性能影响。在选取实验所需的设备和原材料后,利用不同温度下的轧制工艺进行3组钢材样品的制备,分析每组样品中的化学成分和应力性能。结果表明:在稀土和Ti含量分别为0.052%和0.54%时,钢材样品承担的应力值最高,并且形成的断口韧窝形态分布均匀,没有产生杂质,因此。该方法具有实际的应用效果。

关键词:化学元素;建筑钢材;钢材性能;影响分析

热轧制带肋钢筋作为混凝土建筑结构中最主要的增强材料,在整体建筑中承担着高周和低周的疲劳效应。随着社会发展对建筑钢材的需求急速增加,按高标准三级以上的螺纹钢材产量仅为28万吨,在优质钢材中的占比偏少。并且为整合建筑行业的烂尾和低品质楼区现象,在混凝土钢材设计规范中明确指出,需要对强度在400MPa以下的热轧制带肋钢筋进行淘汰。在优质煤炭和矿石的使用中,原有钢材的原料供应逐渐制约我国钢铁制造业的发展,在不考虑其他因素条件下,如何增强满足条件的轧制钢材是现阶段需要解决的重要问题。在以美国为首的发达国家已经完成合金钢材的生产和应用,其通过不同质量分数的化学元素,在发生固溶反应的阶段对钢材的结构和性能产生不同形态的影响,从而改变钢材的整体性能。本文在选择现有轧制工艺条件下,研究不同化学元素对建筑钢材性能的影响,发挥出不同等级元素的沉淀效果,生产具有最优性能力学的工程材料[1]。

1实验准备

1.1设备选取

采用钢材测定硬度仪器和光学显微镜,通过终端轧制工艺后的冷却钢材测定化学成分,在其表面纯粹表层和中间过渡层,分别对铁素体和奥氏体进行显微组织测量。利用LABSPARK1400直读光谱仪和ICP-MS光谱质谱仪器,ON-3500氧氮氢分析仪分别对不同温度下轧制工艺下的钢材进行组织性能测定,比较相同工艺下化学元素对建筑钢材的性能影响状况。为制定合理的钢材制作工艺提供有利条件。在热机制的研究中主要对直线切割机进行采取,并且在光学显微镜和扫描仪等设备下完成此次实验。

1.2原料和成分设计

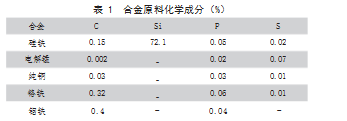

实验选取的材料以标准生产不锈钢材料为基础,在二次加料的过程中对各类合金进行配料冶炼,每组材料的添加标准为铬含量不能超过30%,镍含量不能超过5%,铜含量设定为3.5%,其次碳和磷的含量均小于0.05%[2-4]。原料均为工业纯铁和金属样板以及微碳铬铁。稀土可以减少钢材中杂物的数量,能够控制杂物的形态分布,以此改善实验钢材的力学性能,对固溶晶粒中在源稀土粒子增加含量,促使其能够引起晶体的畸变,使铁素体和奥氏体晶粒中的内容物密度错位。

2实验过程

2.1工艺选择

在轧制过程中,连续加热钢材,试样温度从200℃开始,依次增加至800℃、1000℃、1200℃和1450℃五个不同层级的保温序列,并且在淬火加工时,保证每个试样样品的尺寸保持在45mm×45mm×45mm大小的正方体。在每次升温过程中,对热模机中的样品进行8分钟的冷却,随之按照10s每次的变形速度进行轧制变形,进而通过自回火控制完成制品的冷却和回缩。制备完毕后,利用金刚石对制品进行抛光,直到试样表面完全平整没有划痕,用酒精清洗晾干铁块试样,同时,在待观察的组织中,加入防腐试剂(氧化铜8g、盐酸和水各1200ml)。

2.2样品制备

在对合金材料的入炉前进行水分的烘干处理,打磨掉所有料皮,保证材料表面的清洁,在同等大小的合金材料尺寸裁剪下,对大块的合金材料进行切割,分成两部分进行进炉轧制。在装料过程中,按照设定的顺序完成纯铁和纯镍的直加入,每次加料时,注意上松下紧,保证干锅状态下预热材料的铺垫。按照选择工艺进行三组样品的制备,每组合金材料的具体组成成分如下表1所示。

根据各类合金材料的化学成分,剔除冶炼过程中的氧化量,并且分别对各类元素的热加工回收率进行有效控制,保证每个梯度内实验钢种保持足够成分的铁元素和固氮元素。

3实验结果分析

3.1化学成分测定

实验钢材中的基础化学成分直接采用直读光谱仪进行分析,包括稀土Ce和N的含量,在测试样品的钢板上选择不同位置进行切割。每个位置的切割线采取15mm×15mm×15mm的尺寸进行组织观察,利用砂质进行钢块氧化层的铁皮打磨,尽量还原铁块表面的光亮度,保证其钢块表面不存留任何杂物。不同部位选取洁净铁屑重量选择约为1.5g,每次打磨分为粗磨和细磨两个部分,其中粗磨时,选用15#-600#型号的砂质进行依次沿边打磨,通过600#以上的砂质进行轻力度修整。在显微镜自带的能谱分析仪中进行夹带化学成分的分析,1号样品中仅存在稀土Ce0.042%,2号样品中含有0.56%的Ti元素,3号样品包含两种成分,分别为0.052%的Ce和0.54%的Ti。根据以上样品中的化学元素含量,对制备的钢材进行室温环境下拉伸应力检测。

3.2拉伸应力分析

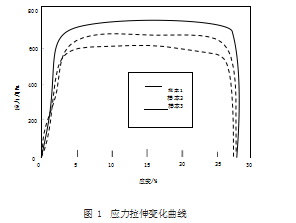

在室温条件下不锈钢钢材中奥氏体和铁素体的硬度值会产生不同影响,造成拉伸应力的变化,利用固溶处理的方式检测处理后每组样品中奥氏体的铁素体的不同含量。在进行四次熔炉后,每组样品的奥氏体组织均比铁素体的硬度大,表明在添加稀土微量元素后能够均匀和细化钢体的晶粒尺寸,对细化晶粒在一定程度上产生强化。在以上不同含量的样品中,对外在荷载进行弹性变形测试,在外加荷载逐渐上升期间,试样发生回弹,表示其可以承受的最大应力值,随之应力减少,试样产生缩颈发生断裂,下图1为三组样品在不同应变能力情况中,承担的应力值变化曲线。

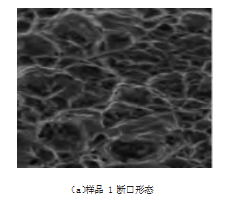

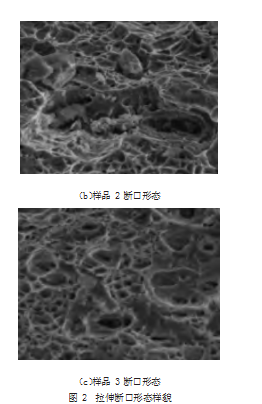

根据图中数据可知样品3的应力曲线高于样品1和样品2,其抗拉强度分别高出了90MPa和145MPa,说明在钢材中加入Ti和Ce可以明显提高其强度。在完成拉伸应力检测后,本文测量断裂切口的形态,分析不同化学成分对端口内韧窝的排列影响,其中孔洞越大说明钢材内杂物分布的数量越多,孔洞均匀且较小的排列表明,该钢材内基本不存在杂物,其整体的可塑性较强,显微镜观测到的三组断口如图2所示。

根据图中内容可知,样品1含有0.042%的Ce,在其断口处的韧窝数量较少,且分布均匀,能够对拉伸强度产生较大影响,极少存在杂物,但是可塑性不强。样品2仅含有0.56%的Ti元素,出现的端口韧窝较大较深其拉伸强度提升并不大。样品3中没有较大孔深存在,所有分布的孔洞均有序排列,说明稀土Ce和Ti元素的共同作用对钢材的拉伸性能提升的作用更大。

4结语

本文从选择多个检测设备的统一调配下,通过加热和冷却两次轧制工艺进行钢材样本的制备,在测定不同样品中化学元素的含量后,完成应力拉伸的实验测试。实验结果表明:单一的对钢材中加入稀土元素或者Ti元素只能强化其结构强度,无法提高其可塑性。在稀土元素和Ti元素含量分别为0.052%和0.54%时,样品承担的应力值最高,且形成的断口韧窝分布均匀,没有产生杂质。但是在研究过程中,没有考虑冷却模式下化学元素的集聚效果,无法作出钢材性能的兼顾状态下的准确判断,得出的结果具有一定的偏差性。在后续研究中会综合考虑轧制过程中,不同化学元素的自身变化情况,选择最适宜的加工热度和冷却时间,为提高钢材的性能提供更有利的指导理论。

参考文献

[1]周林,孙晨阳.磷元素含量对钢材锈蚀性能的影响[J].材料保护,2019,52(08):74-76+107.

[2]李中元,李长荣.稀土Ce元素对钢中夹杂物变质的影响[J].材料热处理学报,2018,39(10):75-79.

[3]彭琳.加热温度对镍中间层热轧钛钢复合板微观组织及力学性能的影响[J].钢铁钒钛,2020,41(02):128-134.

[4]Jiang Zhenfei.Flow field simulation analysis and overall optimization design of titanium steel composite plate acetic acid distillation tower[D].Huaiyin Institute of Technology,2020.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/36668.html