SCI论文(www.lunwensci.com):

摘要:XW-42作为一种优质的冷作模具钢,已广泛应用航空、航天等工业生产领域。此材料淬火具有很好的耐磨性和适当韧性。本文结合多年来生产实际情况详细分析了材料的切削特性,从刀具材料的选取、刀具参数的确定、恰当的切削进给量和及合适的切削液五个方面阐述了该材料车削加工方法。

关键词:切削;刀具材料;冷却液;刀具参数

XW-42冷作模具钢是一种含钼、钒的高碳、高铬合金工具钢。具有高耐磨性、高抗压强度;淬火后有高的表面硬度;优良的整体淬透性;淬硬时,有优良的稳定性;优良的抗回火软化性;高冲击能力;有高抗压强度;韧性极佳。通常被用作需要很好耐磨性和适当韧性的模具中[1]。

1 XW-42的主要切削特点

1.1切削力大

材料属于含钼、钒的高碳、高铬合金工具钢[2]。刀具寿命与被加工零件材料的强度密切相关,强度与表面硬度一般成正比。该材料淬火后硬度达60HRC~62HRC。零件表面淬火硬度越高,刀具磨损越快,刀具寿命越短,属于难加工材料。

1.2加工表面硬化明显

该材料在切削过程中发生塑性变形,工件表层硬而脆,特别是在加工刃口部分时,极其容易发生崩角,降低了零件的可切削性能,给零件的加工带来一定的困难。

1.3材料的热传导性差

该材料在与刀具刃口摩擦产生的高温下,切削热不能够通过铁屑的排出而被带走,使切削产生的热量集中于刃口,造成刀具材料的热软化。同时被切削处局部的高温极易使得刀刃与切屑间产生粘结、扩散,形成“刀瘤”,降低了刀具正常使用寿命。

2加工刀具材料的选择

根据XW-42材料的加工和切削性能特点,要求刀具材料必须具有优良的耐热性与耐磨性,以及刀尖锋利性等特点。经过研究分析选用刀具材料为硬质合金刀片及陶瓷刀片两种。

2.1硬质合金刀片

硬质合金刀片的基本组成是WC+TiC+TaC+Co,其中Co是结合相,增加了较多的比例TiC+TaC主要是提高刀具材料的硬度和耐热性,宜用于难加工材料的切削。此类材料切削时,最大的特点是形成长的带状切屑,切屑长不易折断,切屑从前刀面流出,前刀面承受巨大的压力与热量,降低了刀具的热磨损。

2.2金属陶瓷刀片

金属陶瓷刀片本身具有较高的硬度,良好的耐热性及抗粘结性,常被应用于热处理后硬度达到60HRC~64HRC的金属材料。因其材料成分与金属材料之间存在本质的区别,刀具与切屑之间的相对摩擦系数低,二者之间不易发生黏结、扩散[3],对于精加工时改善工件表面加工质量有良好的效果。陶瓷刀片非常锋利,加工时应尽量避免断续车削,造成车刀崩刃。

3加工刀具参数的确定

合理的选用刀具参数,是延长刀具的寿命与改善工件的表面加工质量的关键。

(1)前角:为了有效减小切削力和降低切削温度,在保证刃口不崩的前提下选择前角12°~15°为最佳,在改善切削性能而同时缓解材料表层硬化现象。

(2)后角:为了提高粗加工效率,增大切削深度,通常取后角6°~9°。精加工时为追求较高的机械加工精度与表面粗糙度质量,可以适当加大刀具后角,一般取后角10°~18°为宜。

(3)主偏角、副偏角、刃倾角:为了增强强度刀尖的强度,优化切削力的分配,并提高切屑与刀具二者之间的流动流畅性,一般取主偏角65°~85°,副偏角6°~10°,刃倾角取负值Rs=-10°~-4°。

(4)刀尖圆弧:为了加强刀尖强度,力求不崩刃的前提下,圆弧半径取R0.4~0.8,粗车或者进给量大时,采用较大值;精车时为获得良好的表面加工质量,宜采用较小值。

(5)加工XW-42材料时,为了有效防止产生积屑瘤、减少切削阻力、降低刀具与材料之间的摩擦阻力,宜尽量选用具有较高表面粗糙度的前、后面及刃口。

4切削用量

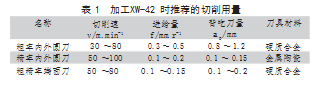

4.1切削速度v

在机床动力及主轴刚性允许的情况下,可适当提高切削速度。一般粗加工时,切削XW-42材料时切削速度按平时加工Cr12MoV材料50%~60%;精加工时,切削XW-42材料时切削速度按平时加工Cr12MoV材料20%~30%。

4.2进给量f

为了提高工件粗加工过程中的加工效率,宜选取进给量为f=0.2mm~0.6mm;淬火后精加工时为获得良好表面加工质量,进给量一般是选f=0.1mm~0.25mm。

4.3背吃刀量

工件热处理前一般选取ap=0.6mm~1.5mm,工件热处理后表面淬火硬度高,背吃刀量宜选取ap=0.1mm~0.2mm。

5 切削液

由于加工XW-42时工件热传导性能差,切削热易集中于切削区域,造成该区域温度上升显著,为了强化冷却效果,要使用具有良好冷却性能及润滑性能的切削液[4]。

推荐使用的切削液有:

(1)防锈乳化油:由防锈乳化油与有机蒸馏水按一定的浓度比例混合配制而成的油水混合物,在加工过程中对工件起到良好的冷却、润滑剂清洗的效果,一般用于工件切削深度较大的场合。

(2)表面活性水溶液切削液:主要成分由有机蒸馏水、肥皂水及无水碳酸钠等化学原料混合配制而成,其浓度比例可根据需求进行适当的调整,适用于工件追求良好表面加工质量时的精密加工。

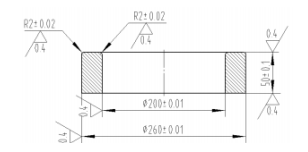

6 加工实例

用于XW-42材料加工编程实例。

粗加工程序:

N80 G21:N102 X194.172 Z-43.086;

N82 G98:N104 G01 F8.Z3.;

N84 T0101:N106 X199.15.;

N86 G00 Z6.:N108 G01 F0.15 Z-2.1;

N88 G00 X190.:N110 G02 X199.Z-2.8 R3.3

N90 M00:N112 G01 F0.15 Z-44.5;

N92 M04 S180:N114 X197.65;

N94 M08:N116 Z45.;

N96 G01 F8.Z3.:N118 M09;

N98 G99 G01 F0.15 Z-44.5:N120 M05;

N100 X197.:N122 M30。

精加工程序:

N80 G21:N104 G01 F0.15 Z-45.;

N82 G98:N106 X190.;

N84 T0202:N108 Z36.;

N86 G00 Z6.:N110 M09;

N88 G00 X202.:N112 M05

N90 M00:N114 M30;

N92 M04 S300;

N94 M08;

N96 G01 F8.Z2.;

N98 G01 F8.X204.8;

N100 G99 G01 F0.15 Z0.;

N102 G03 X200.Z-2.4 R2.4。

7结语

综上所述,材料XW-42数控车车削的基本原则是:粗加工时,宜选用韧性好、强度高的硬质合金刀片;精加工时,选用金属陶瓷刀片,因与材料亲和力差,高速加工切削性好,刀具参数因尽可能的合理将刀刃磨得锋利。同时在切削过程中,应确保切削液供应充足。各种措施方法应灵活配合使用以获得良好的车削加工质量,提高生产效率。

参考文献

[1]陈博.提高低碳微合金钢中残余奥氏体数量的热处理新工艺.[J].热处理技术与装备,2015,36(05).

[2]孙昊鹏.模切辊刀的热处理分析[J].现代商贸工业,2011,23(15).

[3]章宗城.金属的被削性与刀具材料选择(上)[J].机械工人(冷加工),2007,(10).

[4]庞重军.水溶性切削液的选用及保养[J].石油商技1998,(06).

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/36640.html