SCI论文(www.lunwensci.com):

摘要:为进一步优化在役原油管道焊缝检测工作质量,建议用相控阵超声检测技术将传统射线检测法取而代之,用其检测管道焊缝。通过工艺模拟及现场检测证实,利用相控阵A/S/B/C图像分析设备缺陷,实测结果与射线底片相比较,发现相控阵检测法能较好的满足现场检测要求,希望能和同行分享实践经验,为在役管道焊缝检测工作开展提供更可靠的技术支持。

关键词:管道;在役检测;相控阵超声技术;A/S/B/C图像分析

不锈钢管道焊接为当下海上平台管线生产的重要工艺之一,Cr-Ni奥氏体不锈钢是常用的制造材质,这种材料的导线性偏差,线膨胀系数相对较高,焊接阶段会形成较大的焊接应力、若焊材质量不达标、工艺不规范等,则会增加晶间腐蚀、热裂纹等缺陷的发生率。因为奥氏体焊缝自身处于一种晶粒粗大的柱状晶组织,当有超声波穿入焊缝内时,会在晶粒直径、柱状晶组织作用下出现弹性各向异性,进而滋生出声速、散射衰减量增加等情况[1]。故而,采用常规超声技术检测不锈钢管道环焊缝时取得的效果并不理想。

超声相控阵检测利用计算机软件控制声束角度、聚集距离等,可以采用单个多晶片相控阵探头从多个角度检测同个部位的焊缝发生情况,在检测几何外形复杂的焊缝方面也表现出良好效能,机动性、灵活性均较高,利用计算机设备采集处理信号和数据,能更直观的呈现出超声检测结果。

1相控阵检测的原理分析

该项检测技术应用多阵元换能器去激发与接收超声波束,控制换能器阵列内各个阵元发射(接收)脉冲的拖延时间,调整声波抵达物体中某点的相位关系,进而扫描、偏转、聚焦超声波波束,应用结合使用机械和电子扫描得方法达到多方式成像。既往已经有大量的实践中表明,相控阵超声技术能同时呈现出多组A、S、B、C扫描的组合式视图[2]。在具体检测实践中,能够协助工作人员直接观察到C扫描下的成像情况,为数据信息实现可视化观察、分析过程创造了便利条件。在多组视图的协助下去更客观的判断信息的实际特征,为后期解读缺欠性质提供更可靠的支持。

2超声相控阵检测不锈钢管道环焊缝

2.1选择适宜的相控阵探头

既往有很多报道证实,即便是在热处理过程中,奥氏体不锈钢自身也不会出现相变、晶粒细化现象。不锈钢各向异性是影响横波检测过程的主要因素,在焊缝内其声束还会出现不同程度偏转,进而形成一些与缺陷相似度较高的伪信号。故而,实践中应用纵波探头开展检测活动时,应尽可能的提升声束的穿透性,并配合使用双晶探头去进一步减轻噪声信号形成的干扰。

2.2完善超声相控阵参数的设置

参数设置直接影响着检测空间及对比度分辨率的主要因素之一,工作人员要重视分析和归纳各项参数在检测过程及检测结果内各自的影响规律,以此为据,完善设置各项参数的规则和方法。超声相控阵参数基本上是用通道增幅、采样频次级位数、带能滤波、平滑化及电压等构成脉冲宽度100-1000ns区间中改变时,扫查图呈现,脉冲宽度偏大或偏小时均不能获得较好的检测结果,故而要科学选用脉冲宽度。在半声程聚集模式下,勾画脉冲宽度-同波幅值一信噪比曲线图,认真观察曲线的走势,不难发现当脉冲宽度在450-500ns范围中取值时,目标孔和波幅值均会达到峰值,而现在其他宽度下,均会呈现出先增后减的改变趋势,噪声幅数值的改变也遵照以上规律[3]。故而,在采用相控阵超声波检测管道焊缝时,建议将脉冲宽度调整到阵列探头主频率周期的50%上下,并确保同波幅值、信噪比均能符合现行规范要求。

3相控阵具体检测工艺

选择Omniscan MX2超声波相控检测仪开展检测工作,为其配备了5MHz,64晶片探头与SA12-N60L楔块。已知选定的不锈钢管道材料共包括4处缺陷,一处是x轴位26.02、y轴位0mm位置的长度达到35.4mm、高度是15mm的周向内表面缺陷;两个是内表面缺陷,其中一个x轴位61.40、y轴位0mm处的长度是10mm、高10mm,另一个x轴位280.05°、y轴位-5.0mm处对应的长度40mm、高度值19.5mm,一个是周向埋藏缺陷,x轴位302.28°、y轴位0mm处的长48mm、高15mm。检测前依照工件真实状况仿真模拟声场,生成纵波大角度S扫。为了能将管道中流动液体对超声波传输过程形成的影响降到最低,决定在检测范畴布设成纵波一倍板厚,忽视纵波二次波及波形转变形成的影响。聚焦法检测时同步激发16晶片,选用第49晶片作为目标检测晶片,诱导声束向前方移动过程,此时形成的扇扫描角度范畴是40°~75°。因为管道焊缝自身有不规则性,为了能减缩盲区,要使楔块尽量临近焊缝边缘,现实检测楔块和焊缝边界间隔控制在3mm[4]。

利用大角度纵波对管道焊缝进行全体积覆盖式扫描检查,但在以上过程中焊缝表层形成了检测盲区,实测得盲区深度3mm~4mm。爬波最大的作用是能完整的检出焊缝表面缺陷,故而拟定用爬波去检测盲区,当表层深度达到6mm~8mm时,爬波检测均能取得较好的效果。对于本工件而言,检测时爬波探头和焊缝边界相距3mm。

4现场检测

近些年来,我国各地大范围修建铺筑管道,涉及到高山、沼泽等多种复杂地形,因此焊口位置有很大不确定性,铺建管道时需要进行挖掘作业,现场作业环境十分恶劣,时常出现渗水等状况,通常采用边抽水边检测的方法进行,因此对检测操作时间、效率提出较高的要求[5]。

关于焊缝参数的设置,先要设定具体焊接方法与坡口型式,并尽量利用多种方法去探查到焊缝的成形状况。通过查阅资料发现,现场安装不锈钢管道焊缝是手工焊焊缝坡口型式是V型,实践中可以结合竣工资料去调整部分焊缝工艺参数。

当地下管道被挖掘出来以后,先要采用适宜方法剔除防腐层,对焊缝表层进行磨平处理,并检查焊缝表面形态、余高宽度和高度、扫查面光滑度与洁净度,清除焊接飞溅、铁屑、油污等这些干扰声能传播的杂质,借此方式确保检测结果的可追溯性和可重复性。探头移动区应满足超声波检测设计要求的表面状态,参照检测工艺具体要求,对探头与焊缝两者的间距进行微调整,依照设计规程组装检测工装,随后便进入到了线性检测工序中,用相控阵超声法开展检测活动,和常规超声波检测基本没有差异,相控阵检测阶段不必前后移动探头进行锯齿形扫描检查,要确保探头发射的声束对被检截面实现整体覆盖,而后顺沿焊缝轴线走向进行纵向移动便能完成检测任务,整个扫查过程均要密切关注探头状态,规避发生走偏情况[6]。以上操作时要配合管道专用型检测工装,选用水做耦合剂,管道直径812mm,检测操作时间设定为5min,指派专人在检测现场收集数据信息,并迅速测评出示具体结果,为管道焊缝处理方案的编制提供可靠依据。

实践中考虑到楔块和检测面两者相接触形成影响,最后决定将检测面设定在不等厚焊缝阀门侧台阶的上方,台阶处外径308mm,正式检测检验前加工制造了带弧度AOD308mm楔块,借此方式确保楔块和检测面有效贴合。在辅助检测面上,同样制造了带有一定弧度楔块。

主检测面探头处理利用二次波进行检验,扇扫角度控制在35°~75°范围中,角度分辨率1°,聚焦法应用的是投影聚焦,将聚焦线设定在焊缝中心线上。在辅助扫查面上,其参数设置情况如下:扇扫角度40°~75°,角度分辨率1°,聚焦法应用的是深度聚焦FD=45mm。

针对超声波扫描检查时形成的结果,可以采用如下方法保存[7]:①如果采用人工扫查方法时,结果保存是A扫查与扇形扫查图像;②如果利用编码器扫查时,则应用三视图方法去保存最后输出的结果。

5比较分析检测数据

在检测这条管线的焊口时,探查到某个焊缝射线底片上形成了疑似裂纹信号,为了掌握缺陷的具体性质,决定用相控阵超声进行复验。主要流程包括确认焊口位置、挖掘、表面除锈处置、相控阵超声检测、数据保存和分析。同个整体分析呈现图像内A/Y/S三种信号,发现缺欠的信号特点和裂纹的信号特征相吻合,缺欠处和射线底片上缺欠位置等同。通过对比分析以上两种方法的应用情况,最后将这种材料质量缺陷定义成裂纹。对该焊缝进行割口处置,借此方式解除其后续应用中可能出现的隐患因素。

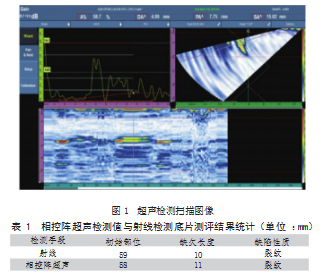

图1是该管线的相控阵超声检测A,Y,S扫描图像,表1是相控阵超声检测值与射线检测底片测评结果[8]。

统计定量结果发现,缺陷高度、长度检测结果误差分别是-3.8mm~1.5mm、-1mm~12mm,高度、长度均方根误差分别1.7mm、3.1mm,和ASME规范内要求的均方根误差分别小于3.2mm、6.0mm的标准相吻合[9]。而统计常规超声检测结果发现,高度、长度检测结果误差分别是-2.5mm~0.8mm、-0.6mm~18mm,均方根误差分别是1.5mm、8mm。综合分析超声相控阵检测误差都符合ASME规范要求,和常规自动超声检测结果形成误差范围之间有较高额度相似度,一些缺陷的检测结果精准度更高。

6结语

本次课题研究中选用了二维双晶面阵探头,选定了深度适宜的楔块,利用CIVA专业软件模拟仿真声场,对带有自然缺陷的试块进行检测,利用角度楔块能够生成大角度纵波声场的特征,实现对工件焊缝的全面覆盖扫查,利用多种成像模式合理解读了超声信号的特征,为管道缺陷定量、定性分析提供可靠依据,定量误差能符合ASME规范要求。

和传统的射线及常规超声检测相比较,相控阵超声检测有所需扫查范围窄小、检测效率高、直观性强、运行过程可靠等优势,应用情况备受关注,相信其在将来会有更宽阔的发展前景。

参考文献

[1]杨锋平,张硕,王明波,等.油气管道环焊缝缺陷检测评价方法研究[J].石油管材与仪器,2019(6):11-15.

[2]邢艳亮,甘正红.钢衬垫焊缝的超声波检测[J].无损检测,2019,v.41;No.408(03):48-50.

[3]蒋承君,张海健,胡贵斌,等.某Φ660天然气管道环焊缝检测对比分析[J].内蒙古石油化工,2020,v.46;No.361(01):54-56.

[4]蔚道祥,杨宇清,司俊.小径薄壁管超声相控阵检测研究[J].魅力中国,2015,000(004):21.

[5]张俊杰.管道环焊缝全自动超声波检测技术认证研究[J].当代化工研究,2020,000(008):P.73-74.

[6]吴员,张天江,张利园,等.相控阵超声波技术在奥氏体不锈钢管道环焊缝检测中的运用[J].电子技术与软件工程,2019,155(09):96-96.

[7]祁宏庚.油气管道环焊缝缺陷检测方法研究[J].中国化工贸易,2020,012(002):103,105.

[8]张良,常大伟,李刚,等.在役油气管道环焊缝检测评价及修复作业[J].焊管,2020,043(003):63-68.

[9]田绍伟,刘春雨,,等.PAUT在长输天然气管道环焊缝检测中的应用实践[J].石油工业技术监督,2020,78(6):36-39.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/36548.html