摘 要 :在我国齿轮现代化制造当中,渗碳热处理这一技术在经过多年研究与技术引进过程中逐渐迈上一个崭新层次,伴随齿 轮设计相关参数不断提升对于热处理质量也提出更高要求。基于此, 本文将主要针对齿轮渗碳热处理这一技术的进展展开探讨。

关键词 :齿轮加工 ;渗碳热处理 ;技术发展

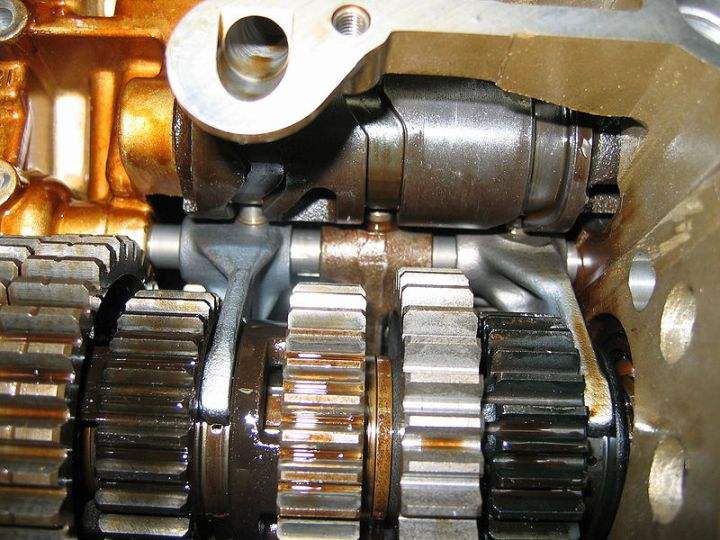

在我国,随着机械工程对齿轮质量和承载能力的规定不断 完善,齿轮渗碳热处理技术也在不断发展。80 年代开始逐步开 展硬齿面制造技术的大规模科学研究,引进国外优秀的硬齿面 制造技术,建立了硬齿面原材料热处理工艺的基本生产工艺在 我的国家。提高齿轮制造技术水平。时至今日,在汽车齿轮层 面,已能够量产汽车、工程车辆、大型拖拉机、摩托车等各类渗 碳淬火齿轮 ;在工业生产齿轮水平上,它已经能够产生高达 10 千瓦的功率和210m/ 秒的角速度。m各种渗碳淬火齿轮,大部分 可达到冶金、矿山、石油化工、起重运输、建材设备、航天四轴 飞机、船舶汽车发动机等主要参数齿轮的生产制造。随着工业化 的发展趋势, 齿轮设计方案的主要参数不断提高, 对齿轮的性能 指标、使用寿命和稳定性提出了更高的要求。

1 齿轮硬化层深度与疲劳剥落

1.1 重载大模数齿轮的早期失效

重型汽车的后桥齿轮、轧机齿轮、矿机齿轮、船舶齿轮等 重载大模数齿轮具有一个几何特征,即轮齿的曲率半径大。根 据HZ 基本理论,从轮齿表面传播到芯部的剪应力与曲率半径 有关。轮齿的曲率半径越大,剪切应力的最大值越重,地应力在 曲线上的传播越轻。与这种遍地曲线相匹配的表面某一深层的 抗压强度非常高。 C 点抗压强度小于大齿轮的载荷应力,因此, 在 C 点产生疲劳裂纹,最终导致脱落,大模数齿轮的这一特性通 常被忽视。根据上述结构力学分析, 为更好地避免重载大模数齿 轮的初始疲劳, 在齿轮热处理过程中发生了“深渗碳”加工过程, 渗碳层数为 8mm~10mm深和4mm~6mm深齿轮渗碳在国内应用 广泛, 实际效果很好。

1.2 过度磨削与疲劳剥落

渗碳热处理的齿轮由于其畸变而必须进行磨削。磨削量 的关键在于齿轮的湍流度。根据我国目前的情况,根据齿轮 修形系数大小和齿轮的结构规格,磨削量(齿的一侧) 一般在 0.2mm ~ 0.6mm 范围内, 有的可达 0.8mm 甚至 1mm。深磨会降低表面的最佳强度和合金成分。此外, 还缺少对表面具有优良效 果的残余压应力。众所周知, 渗碳硬底层对接头区域的危害通常 被忽略。渗碳齿轮的强度分布和应力分布可以看出, 磨齿前的应 力分布曲线B 远小于硬底所有深层的抗压强度(A 曲线)层。当 轴颈磨损到一定深度时,应力分布曲线由E 曲线变为 C(斜线), 强度分布曲线不易发生变化。因此,C 曲线和A 曲线相交的D 点 通常在渗碳硬底层的接合区,扩大了深部无效层的选择性。因 此,有时对深埋无效齿轮的硬底层的强度和金相进行开发。检查 过程中没有发现问题。实际上, 这是由于忽略了过大的磨削量引 起的切削应力曲线的偏移,从而使接合区的抗压强度小于载荷 应力。

1.3 心部硬度与疲劳剥落

当附加载荷一定时,芯部硬度高(H),硬化层浅,不易产生 疲劳和剥落 ;当芯部硬度较低时, 需要更深的硬化层, 以避免疲 劳和剥落 ;当心硬化层硬度一定时, 如果硬化层较浅, 难免会造 成疲劳剥落(剩余斜线区抗压强度不足)。当硬化层的深层为图 形时,硬化层太深,则不具备良好经济性,弯曲疲劳极限也会造 成不良影响 ;一段时间以来,我国许多轻型卡车后桥的齿轮轴 有比较严重的脱皮和失效现象。

2 渗层淬透性与齿轮渗碳工艺

2.1 渗层淬透性与碳含量关系

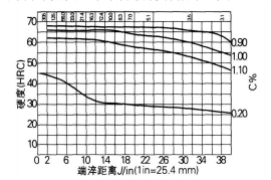

选择低碳环保的碳钢渗碳(如 20 CrMo 气体钢渗碳),渗碳层 从表面到里面其实变成了 90CrMo、80CrMo.……30CrMo、20CrMo 钢。呈阶梯状分布,通过测定,得出各层淬透性,图 1 是20CrMo 钢淬透性与含碳量的相关性。该数字由等强度曲线表示。从图 1 可以看出,高韧性(664 HV)曲线和合理的硬化层边界强度(550 HV)曲线的最大淬透性与含碳量在 0.6% ~ 0.7% 范围内匹配, 较高或低于此碳含量的淬透性降低。图中J 为端部淬火距离。从 20 CrMo 钢层的淬透性与含碳量的相关性可以看出,当层的含碳 量为 0.9 时,最大淬透性为 1.0% 和 1.1% 的含碳量。层次分明。这 种渗碳层的淬透性与含碳量的关系对渗碳热处理工艺的制定和 安全事故的分析具有指导作用。

图 1 20CrMo 钢淬透性曲线

2.2 渗层淬透性与有效硬化层深度关系

临界碳含量 :现阶段,硬底层明确合理的规则是淬火达到 550HV 强度的临界碳含量为0.35或0.40%。但是,世界各国的试 验科学研究工作表明,可以通过淬火获硬化层。550HV 匹配的 碳含量,即极限碳含量,与多种元素有关。首先是钢的铝合金成 分。如果淬火制冷标准固定,冷速淬火,只有 5MnCr5钢的临界碳 含量为0.35.20NMoCr6和 17CrNMo6钢的临界碳含量约为0.30%, 20MoCr4钢的临界碳含量约为0.30%。极限碳含量约为0.39%。根据铝合金成分对渗层淬透性的危害,当钢材成分引起波动时,也存在损害极限碳含量的问题。它不能用于制造。这是一个要避 免的客观事实, 因为传动齿轮制造商往往选择不同钢厂、不同炉 号和批号的原材料。这种钢的成分波动是不可避免的 ;并且都 在允许范围内,但渗氮后渗层的淬透性差异取决于对合理硬底 层的深层造成的危害。

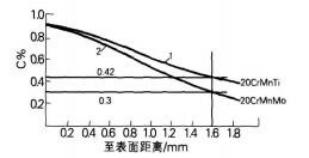

渗碳加工工艺的计算机系统控制 :现阶段,我国大部分关 键传动齿轮生产企业已完成渗碳主要参数的计算机系统控制。 众所周知,根据影响渗碳层切削性能的因素分析,是不一样的。 不锈钢板和传动齿轮的规格和制冷标准 ;热处理后要求的合 理硬化层一定要深。极限碳含量不是一个稳定的标准值。但目 前渗碳过程电子计算机监控软件还没有考虑到这一点,设置为 0.35% 或 0.40%。例如位移系数为 10mmφ200mm 的轴套, 需要合 理的硬化层深度为 1.6mm。碳在淬火油中缓慢混合热处理后。根 据计算,1.6mm 处的冷却速度相当于 16.当原材料为20CMnT 钢 时,得到的极限碳含量约为 0.45%,得到图2所示的匹配碳浓度。 在数值分布曲线上,如果原材料改为20CMrMo 钢,由于其极限 含碳量在 0.35% 左右,如果仍按曲线 1 渗碳,则硬化层的合理深 度大大超过 1.6mm,应调整到曲线2 的分布。从曲线 1 调整到曲 线 2 可以节省 20% 以上的渗碳时间。所以现在使用的渗碳过程 监控软件只完成了碳浓度值的分布,还不能实现硬化层的分布。 应进行深入开发, 进一步完成高精度热处理。

图 2 齿轮有效硬化层碳浓度分布曲线

3 高压气淬技术在推盘式炉气体渗碳生产线中的应用

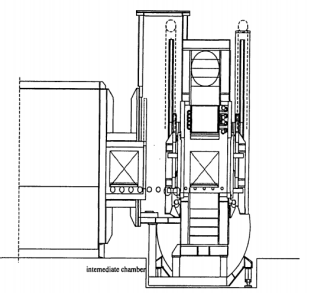

气淬技术具有许多销售市场所必需的优势。近十年来,由 于气淬生产线的大幅度改进,其应用范围也有非常大的发展趋 势,这反过来又强调了高压气淬渗碳生产线的实施方向。生产线 的设计原则是与LPC 淬火装置保持一致。殊不知,最重要的是 尽量将炉内气氛与淬火装置隔开。这种分离是必要的。由于淬火气体中的可燃气体成分必须在 5% 以下,才能保证机械设备的 安全系数,降低安全期成本。由于目前推杆炉的工作循环时间 为 6~10 分钟,渗碳时必须使用气体循环系统设备 。图 3 详述了 淬火装置的设计和气体渗碳线的改进。在气体渗碳室和气体淬 火工作压力室之间,有一个中间室,带有翻转传送系统软件,可 以以小于 10秒的速度稳定地传送到淬火室。中间室的通道很窄, 使炉内 co2 对淬火室中N2 的干扰降到最低。中门的N2 由于工件 的温度危害而受热膨胀, 进而使旋风向工件的相反方向运动。工 件传送到淬火装置后,中门关闭。为进一步降低可燃气体成分, 淬火室密封后可按预自动排气阀进行排气。因为提高真空度并 没有增加淬火气体净化处理,而且根据循环时间和气体获取量 的减少,可燃气体可以稳定在 5% 以下。使用气淬的优点是不需 要后清洗工序,不需要清理材料和油污,减少零件的湍流,可以 节省切削工序,气淬装置可代替油淬,这不仅适用于新的炉型, 而且对于当代的基本炉也非常好。

图 3 淬火装置的设计和气体渗碳线

4 结语

综合上文所述,为推动热处理工艺向设计方案推进,第八届 全国热处理工作会议明确提出了“更精细、更经济、更清洁”的 热处理技术发展前景,其中“精密”包括性能的规范化和量化。 从文中对传动齿轮的渗碳热处理进行详细分析后发现,准确的 热处理应按照《热处理工艺设计方案》完成,即运用金属科学的 基本理论、热处理技术和工程力学,并依托电子计算机。采用仿 真技术进行渗碳传动齿轮物理及冶金工业元素及热处理工艺设 计方案 ;而现在已经到了21世纪,应该明确提出“工艺技术”的 核心概念。

参考文献

[1] 王建勇 , 王荣景 . 齿轮渗碳淬火热处理变形的分析和改进探讨 [J]. 南方农 机 ,2019.50(14):189.

[2] 王鑫 , 顾敏 . 齿轮渗碳淬火工艺过程及其畸变的模拟技术研究发展与展望 [J]. 热加工工艺 ,2019(8):9-13.

[3] WEN Guanyun,DU Chen,MA Yuliang, 等 .12CrNi3 斜齿轮渗碳淬火工艺有限元 仿真关键技术研究 [J]. 新技术新工艺 ,2019(06):20-26.

[4] 吴凯 , 唐进元 , 孙思源 , 等 .20CrMoH 与 8620H 材料的齿轮热处理变形分析 [J]. 机械传动 ,2019.043(002):89-93.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

据媒体报道,三大运营商目前均已制定了2020年... 详细>>

如何设计有效的环境治理政策, 是学术界和政策... 详细>>