摘 要 :轧辊是热轧生产的重要工具, 轧辊消耗的控制水平直接影响企业的生产效益, 首钢股份公司迁钢 1580 热轧线主要生产 硅钢、酸洗板, 轧辊消耗水平相对较高, 增加了企业的运行成本。通过采取适合产线的减低轧辊消耗的举措, 取得了重要的成果, 降低了企业的运营成本。

关键词 :热轧 ;辊耗

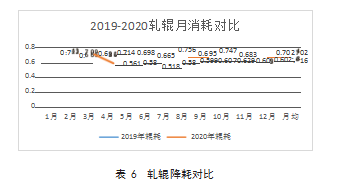

随着股份公司降本增效的力度进一步加大,1580 热轧产 线辊耗居高不下的问题进一步凸显,切实降低辊耗的工作迫 在眉睫。2019 年,二热轧的辊耗折合 0.702kg/t, 辊耗指标每降 低 0.1kg/t,吨钢可降本 1.6 元,经过分析,初步确定吨钢辊耗 0.65kg/t作为目标。

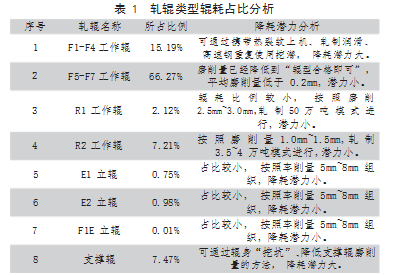

1 现状评估,选定工作方向 各类型轧辊消耗比例。

通过以上分析, 选定F1-F4工作辊、支撑辊作为降耗的重点。

2 降低辊耗措施

2.1 F1-F4工作辊降耗

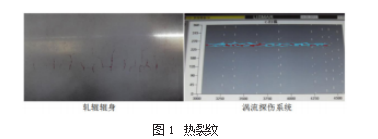

2.1.1 携带热裂纹上机

对于事故产生的热裂纹,每次磨削量降低至 0.5mm 分步控 制缺陷,通过长期的跟踪摸索,既不会对带钢质量产生影响,又 不会发生剥落, 而且提高了轧辊的周转效率。

2.1.2 提高高速钢轧辊重复使用率

1580 热轧前部机架全部为高速钢产品,该类型轧辊具有抗 事故性强, 抗磨损性强的特点, 下机轧辊表面合格不必磨削可以 重复使用。针对二热轧的产品特点,在硅钢、酸洗板等产品上, 下发高速钢建议使用次数通知单, 如下 :

该措施对于提高高速钢轧辊重复使用率起到了积极的作用。 通过统计,重复使用率已由2019 年的平均 30%,提高至2020 年 9 月份的 51.4%, 效果显著。

2.2 支撑辊降耗

2.2.1 降低支撑辊磨削量攻关

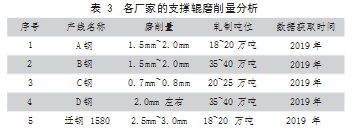

1580 热 轧 支 撑 辊 的 磨 削 量 标 准 为 2.5mm~3.0mm, 平 均轧制吨位 18~20 万吨。通过参考资料,磨削量的取值范围0.78mm ~ 1.40mm[1]。由于轧制品种、厚度以及支撑辊轧制吨位的不同,各厂家略有不同。通过厂家调研对比,二热轧支撑辊的磨削量偏高, 带来成本的上升, 以下是各钢厂的支撑辊磨削情况。

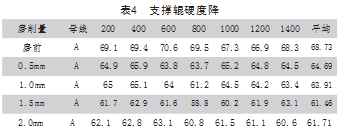

以上数据说明, 与其他单位相比, 我厂轧制吨位偏低与轧辊磨削 量偏大的矛盾比较突出, 是导致辊耗持续较高的一个方面。通过 攻关,历时 6 个月时间,成功将支撑辊平均磨削量由2.66mm 降 低至 1.61mm,并稳定运行。预计每年可减少 2 支新支撑辊的投 入, 以下为试验阶段硬度跟踪其中的一个例子 :

从试验上可以看出,磨削量在 1.5mm、2.0mm 时,平均硬度 基本没有太大变化,说明试验的支撑辊在 1.5mm 已基本去除疲 劳层。

2.2.2 支撑辊“挖坑”修复技术

轧制事故造成的支撑辊局部剥落,如果通过传统的磨削,少 则 15mm~20mm, 多则 30mm~35mm, 对辊耗的影响巨大。通过 多年的发展, 支撑辊手工“挖坑”修复可应用与辊身的各个位置, 对于之前担心的边部、应力集中区域的挖坑,通过实践一一突 破,挖坑大小逐渐由原来的直径 80mm,深度 10mm,扩展到现 在直径 150mm,深度 25mm. 不仅不会造成剥落事故,对产品质 量也不会造成影响。

2020 年,挖坑 4 支,累计创效 40 余万元,该项工作人工使用 直磨机操作,效率低下,劳动强度大,期间配合多次超生波、渗 透探伤确认裂纹深度,每次修复基本上都要用上 1~2 天时间,但 带来的效益却是实实在在的。

2.3 管理、协同降耗

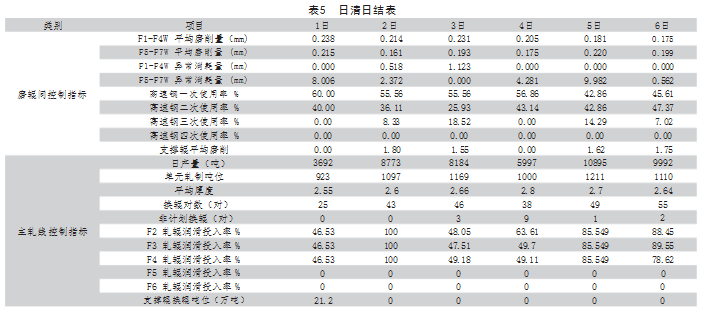

建立轧辊消耗日清日结表。

建立日清日结表,通过对与辊耗相关的20 个子项目进行监 控,可以及时掌握辊耗数据,分析出异常点,采取有效措施,并 以周为单位进行评价以及下一周的改进措施,起到快速响应的 作用。

3 取得效果

通过以上措施的落实,2020 年辊耗指标较2019 年有了明显 的降低, 如下所示。

以 上 数 据 说 明,2019 年 月 均 辊 耗 0.702kg/t, 2020 年 辊 耗 0.616kg/t, 2020 年较 2019 年吨钢降低了 0.086kg/t, 完成了降本 目标。按照轧辊消耗 1kg,折合成本 16 元计算,2020 年辊耗方面 实现吨钢降本 1.376 元。按照 380 万吨的年产量计算,年降低成 本 522.88 万元, 取得了历时性的突破。

参考文献

[1] 张志伟、耿波,汽车板与轧辊表面粗糙度变化及控制技术 [J],2008 年轧辊制 造与应用国际研讨会 .

据媒体报道,三大运营商目前均已制定了2020年... 详细>>

如何设计有效的环境治理政策, 是学术界和政策... 详细>>