SCI论文(www.lunwensci.com):

摘 要 :新钢球团厂采用链篦机—回转窑球团法,球团矿FeO 含量偏高,通过分析FeO 含量高的原因,采取调整链篦机布料厚 度、控制混合料 S 含量, 优化系统温度风量等措施, 降低了球团矿FeO 含量。

关键词 :球团 ;链篦机 ;环冷机 ;FeO

新钢球团厂采用链篦机—回转窑球团法,主要原料为磁铁 矿,投产后球团矿 FeO 含量一直在 1.50% 以上,累计 FeO 含量 2.25%, 其中FeO含量2.0% 以上的年份比例高达 75%。球团矿作 为高炉主要原料之一, 质量好坏对高炉冶炼有着重要的影响, 球 团矿FeO含量越高,其还原性就越差,据技术统计,入炉原料的 还原度每提高 10%,焦比可降低 8% ~ 9%,即亚铁含量每降低 1%,焦比降低 1%。因此提高球团矿质量,降低亚铁含量,可以 有效地降低高炉焦炭消耗,缓解国内煤炭资源严重短缺的问题, 也能满足低碳生产、达标排放的环保要求, 同时带来较大的经济 效益 [1]。

1 降低FeO含量生产实践

1.1 FeO 含量高原因分析

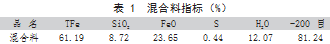

根据链篦机—回转窑氧化球团工艺理论,生球中FeO 在链 篦机上开始氧化,整个氧化过程一直持续到冷却结束离开环冷 机进入成品系统。FeO 的氧化程度受混合料特性、球团干燥预热焙烧冷却温度、风量及氧化气氛等因素影响。混合料指标见表 1。

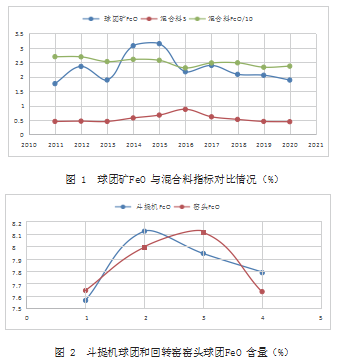

从表 1 中够可以看出,混合料指标中FeO含量较为正常,但 S含量偏高,主要是原料中自产精粉 S含量偏高(0.8% ~ 2.5%), 自产精粉中硫元素的主要存在形式为黄铁矿和磁黄铁矿,硫化 物的氧化多发生在 500℃~ 570℃,硫化物同氧结合能力强于 FeO,会阻碍磁铁矿的氧化。图 1 中列出了 2011 ~ 2020 年球团 矿FeO含量、混合料 S含量和混合料FeO含量对比情况,从图 1 中可以看出,球团矿FeO含量与混料 S含量有一定的相关性,与 混合料 FeO 含量相关性不大。图 2 中列出了 2020 年 1 ~ 4 月斗 提机中完整球团和回转窑窑头球团 FeO含量,从图 2 中可以看 出,两处球团FeO含量变化不大。

将斗提机球团和窑头球团破碎后,有 40% 左右出现了较明 显的同心裂纹现象,结合图2 数据,说明球团在焙烧过程中存在 链篦机内干燥预热速度不合理,回转窑内氧化气氛较弱等问题, 窑头球 FeO含量过高,进入环冷机后不能全部二次氧化,最终 造成球团矿FeO含量偏高 [2,3]。

1.2 加强链篦机堵篦板修复工作

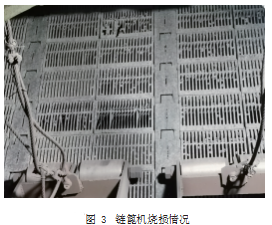

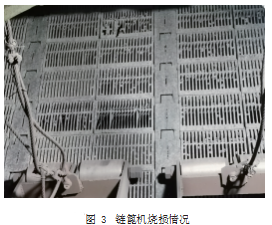

投产后链篦机未整体更换或升级改造过,检修多以更换或 修补损坏零部件为主, 各部位烧损变形程度不一, 见图 3、图4。

从图 3 中可以看出,链篦机完好篦板和烧损严重篦板都比较 少,部分烧损的篦板占大多数,从图 4 中可以看出,部分烧损的 篦板也会漏球、卡球,造成风流偏抽。实际生产时为减少漏球量 维持工艺稳定,会将生球直径提高到 12mm 以上,生球直径增大 会降低 FeO 的氧化速度,更易形成同心裂纹。加强篦板修复工 作可以减少烧损篦板漏球和卡球问题, 稳定系统风流, 并有利于 降低生球直径, 提高FeO 氧化效果。

1.3 合理调整链篦机布料厚度

链篦机布料厚度调整主要包括两个方面 :①适当增加布料 厚度,从表 1 中可以看出混合料水分偏高,大于一般球团工艺要 求的 10%,以往为保证生球干燥预热效果,链篦机布料厚度一般 控制在 130mm ~ 150mm,但效果较差,遇篦板烧损集中部位, 漏球增加,分流偏抽严重,粉尘和碎球较多,温度变化频繁且幅 度大,调整后链篦机布料厚度增加至 150mm ~ 170mm,温度变 化幅度有所下降 ;②根据链篦机两侧烟罩和风箱温度,及时分 别调整两侧布料厚度,避免两侧漏风不均匀和两台回热风机状 态差异等造成的影响。

1.4 控制混合料 S 含量

经过长期跟踪对比,按当前工艺条件,混合料 S含量在 0.6% 以上时干燥同心裂纹现象严重,混合料 S含量在 0.45% ~ 0.6% 范围内,同心裂纹情况随混合料 S 含量和链篦机风温而变化, 混合料 S含量在 0.45% 以下时同心裂纹情况主要受链篦机风温 影响,对混合料 S含量变化不敏感。因此,混合料 S含量控制在 0.45% 以下。

1.5 优化系统风量和温度

主要包括以下几个方面 :①在上托轴与侧墙连接处、侧墙立 柱之间、主轴两侧和风箱上部等链篦机老化变形部位用石棉包 裹或堵塞,加强链篦机保温效果,防止漏风造成风流紊乱、局部 正压等不良情况 ;②关闭窑头助燃风机放散,使助燃风流量由 800m3/h左右提高至 1000m3/h 以上,增加窑内空气量,并根据生 产情况调整环冷鼓风机风门开度, 在保持窑头微负压的情况下尽 量提高环冷机进入回转窑的风量, 适当减少环冷机进入链篦机预 热一段的风量 ;③结合 S氧化从预热一段开始的特点,合理调节 链篦机上生球干燥预热速度,提高耐热风机转速,降低链篦机预 热二段烟罩温度,提高干燥段烟罩温度,提高干燥段FeO氧化效果,降低预热一段之后氧化速度,避免形成同心裂纹 ;④严格控 制回转窑内粉尘量,加强对工艺气氛的考核,减少粉尘对气流的 阻碍, 提高干燥预热效果, 强化回转窑内氧化气氛。

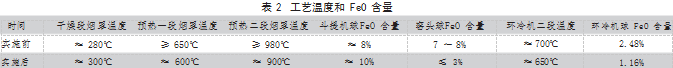

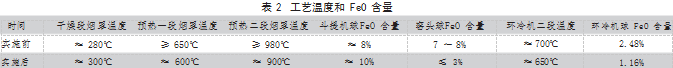

降低 FeO含量相关措施实施后,2020 年工艺温度和 FeO含 量变化情况见表2。

从表2 中数据可以看出,同措施实施前相比,实施后斗提机 球 FeO 含量略有上升 , 窑头球 FeO 含量大幅度下降,说明链篦 机预热段温度下降后 S 和 FeO 氧化速度有所下降,将干球破碎 后,同心裂纹情况大幅度减少,生球干燥预热速度更合理,效果 更好, 干球进入回转后继续氧化固结, 到窑头时亚铁含量已低于 3%, 进入环冷机经氧化后FeO含量降至 1.16%。

2 结语

球团矿 FeO含量偏高受混合料 S含量和链篦机风量温度影 响较大,混合料中 S 的氧化会阻碍FeO在链篦机预热段的氧化, 链篦机风量和温度不匹配,如干燥预热速度过慢容易造成干球 强度下降入窑后粉化碎裂增多,如干燥速度过快容易造成干球 外部结壳并在氧化过程中形成明显同心裂纹的不良情况,进入 回转窑后难以被氧化,进入环冷机时FeO含量在 7% 以上,超出 了环冷机氧化能力, 最终导致成品球FeO含量过高。

在优化系统风量和温度之前,采取了一些措施,链篦机方面 包括加强篦板修护, 减少篦板烧损后漏球和卡球问题, 将链篦机 布料厚度提升至 150mm ~ 170mm,并根据两侧烟罩和风箱温度 及时调整 ;在链篦机上托轴与侧墙连接处、侧墙立柱之间、主轴 两侧和风箱上部等链篦机老化变形部位用石棉包裹或堵塞等措 施,减少链篦机老化变形对温度和风量的影响,稳定生产工艺 ; 混合料方面将 S含量控制在 0.45% 以下,同时尽量降低混合料水 分和生球直径, 为降低FeO含量创造条件。

优 化 系 统 风 量 和 温 度 首 先 参 考 了 S 的 氧 化 温 度 为 500℃~ 570℃,多发生预热段,对链篦机干燥预热速度进行了 调整,通过提高干燥段烟罩温度,降低预热一段和预热二段温 度,提高干燥段 FeO 的氧化效果,减缓了预热段 S 和 FeO 的氧 化,消除了干球同心裂纹的不良情况, 接下来通过增加窑头助燃 风机风量和环冷一段鼓风量, 改善了回转窑内氧化气氛, 使干球 FeO在回转窑内进一步氧化。优化系统风温后,同时加强了对工 艺气氛的考核,系统 FeO含量变化明显,斗提机球 FeO含量由 8% 左右上升至 10% 左右,回转窑窑头球 FeO含量由 7 ~ 8% 降 低至 3% 以下, 环冷机球 FeO 含量由 2.48% 下降至 1.16%, 稳定 性也大幅度提高。球团矿FeO含量下降,稳定性上升,改善了其 还原性能, 为高炉降低焦炭消耗, 取得更好的经济效益提供了条件。

参考文献

[1] 朱建国,张红强,罗果萍,等 .硫含量对白云鄂博铁精矿预热压团显微结构及 抗压强度的影响 [J]. 烧结球团, 2019, 44(1):40-45.

[2] 杨大兵,张攀,李乾坤,等 . 内蒙古某高硫高碱度磁铁精矿球团焙烧脱硫机理 研究 [J]. 烧结球团, 2016, 41(2):41-45.

[3] 张一敏 . 球团理论与工艺 . 北京 :冶金工业出版社, 1997.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/34838.html