SCI论文(www.lunwensci.com):

摘 要 :某厂材质为 17-4PH 的泵轴在运行过程中发生断裂。从泵轴上切取样品进行金相观察、成分检验、硬度测试、冲击测试。 经固溶 + 时效处理后,17-4PH 马氏体沉淀硬化钢的微观组织应该以索氏体为主,但通过金相观察发现,该泵轴的金相组织中含 有大量的残留铁素体,在其轴向截面上出现了许多条带状铁素体,且可观察到大量的孔洞缺陷。此外,泵轴断裂位置处于轴肩 台阶处,此处并未加工过渡圆角,导致此处有较大的应力集中。应力集中和组织缺陷的共同作用使得泵轴在运行过程中发生断裂。

关键词 :17-4PH 钢 ;泵轴 ;断裂失效 ;应力集中 ;铁素体

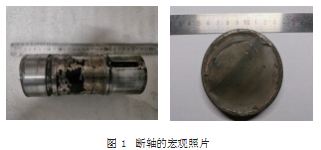

某厂泵轴在运行过程中出现两次断轴问题,发现其断裂位 置位于轴肩处,如图 1所示。为了查明泵轴在运行过程中发生断 裂的原因, 防止此类事故再次发生, 并且提出切实可行的改进措 施,对断后的泵轴进行了一系列实验分析。

泵轴材质为马氏体沉淀硬化钢 17-4PH(0Cr17Ni4Cu4Nb), 经固溶、时效处理后使用。通常,经过热处理后,17-4PH 不锈 钢具有良好的综合力学性能,且兼具奥氏体不锈钢的良好加工 性能和马氏体不锈钢的高强度,其热处理工艺相对来说比较简 单,经过不同的热处理工艺可以获得不同的强韧性配合。因此, 其广泛应用于各类机电产品的主轴、阀杆、配件等 [1]。该轴工作 介质为灰水,工作温度为 150°,转速为 2980r/min,轴功率为 507.5kW, 断裂处直径为 75mm。

1 实验方法

实验材料为该断裂泵轴,其热处理工艺为 1025℃ ~1055℃ 固溶处理和 610℃ ~630℃时效处理,冷却方式分别为油冷和空 冷。利用电火花线切割机对断轴进行试样的切取, 并主要进行了 金相检测、成分检验、显微硬度测试、冲击测试以及H元素检测。

1.1 金相检测

金相试件抛光后通过电解饱和草酸对试样进行腐蚀,图2、 3 分别为断轴径向、轴向试样截面的金相照片。根据金相照片可 以看出, 其组织主要由索氏体和残留的大量铁素体组成, 并且沿轴向分布有未溶解的条状铁素体,如图2(b)所示,条状的铁素体 长短不一, 沿着轴向规则排列, 因此可以判断条状铁素体形成于 锻造加工时,后续热处理并未使其完全溶解消除。此外,断轴径 向、轴向试样中均存在孔洞缺陷。

1.2 成分检验

对试样进行了宏观成分检测、微区成分检测以及断轴近端 口外表面的元素分析。

1.2.1 宏观成分检测

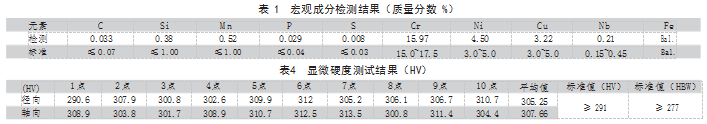

宏观成分检测试样测试结果及 17-4PH 钢标准化学成分如表 1所示。材料中各合金元素含量基本符合标准要求。

1.2.2 断轴近断口外表面元素分析

断轴近断口的外表面试样取样,利用场发射扫描电镜对其 表面进行EDS分析, 随机取3个位置进行检测, 结果如表2所示。

根据检测结果,泵轴外表面 Cr 元素含量较多,这与其外表 面形成的 Cr2O3 薄膜有关 [2],这也就是泵轴外表面呈金属光泽的原因。此外,断轴外表面不存在 S 元素,因此没有发生H2S 腐蚀,因此泵轴的断裂并非氢脆所致。

1.2.3 微区成分检测

利用型号为 SUPARR 55 场发射扫描电镜对微区成分检测试 样中随机三个区域进行微区成分检测, 所得结果如表 3所示。

根据结果可知,泵轴内微区成分偏差很小,可以判定不存在 成分偏析。

1.3 显微硬度测试

为了确定断轴硬度是否满足相应要求,分别对断轴轴向及 径向试样进行显微硬度测试,每个试样间隔 0.5mm 测试十个 点并取平均值。断轴轴向与径向试样的显微硬度测试结果如 表 4 所示,可以看出断轴径向与轴向试样的显微硬度平均值分 别 为 305.25HV、307.66HV, 换 算 为 HBW 分 别 为 290.25HBW、 292.66HBW, 满足不锈钢棒标准 GB/T 1220-2007(≥ 277HBW)。

1.4 冲击测试

为了确定断轴力学性能是否满足相应要求,对断轴进行 了冲击测试,冲击试验结果分别为 122J、112J、118J。根据美标 ASTM A693-2016, 17-4PH 不锈钢经过固溶(1050℃ ±25℃)和 时效(621℃ ±8℃,4h)处理后,其冲击功应不小于 41J,而断轴 试样冲击功远远高于41J,符合相应力学性能要求。

1.5 H元素检测

通过氧氮氢分析仪对试样进行H 元素检测。H 元素检测结 果如表 5所示,根据检测结果可以看出,断轴内部H 元素含量极 低,在此认为泵轴断裂与氢脆关系不大。

2 分析与讨论

根据断轴的宏观照片,可知断轴断裂于轴肩台阶处,且可以 发现轴肩台阶处并未加工过渡圆角,导致此处在工作过程中出现应力集中过大的情况, 分析认为这是导致泵轴断裂的外因。

从断轴切取的试样,其金相组织为索氏体和残留的大量铁 素体,特别是对于轴向试样,存在大量的条状铁素体。而根据工 艺要求,泵轴进行固溶 + 时效处理,所得到的组织应为索氏体组 织,因此,残留的铁素体推测实在原材料处理过程中产生的。条 带状铁素体属于高温形成相,通过后续的热处理和热加工无法 去除。条带状铁素体的存在一方面造成了泵轴组织的不均匀, 另 一方面破坏了基体金属的连续性,从而使得材料的韧性大幅降 低。另外,金相组织中出现了大量的孔洞缺陷,热加工、热处理 工艺无法产生孔洞缺陷, 故而这与泵轴坯料有关。

材料的组织取决于其热处理工艺,根据标准规定,该 泵轴在使用前要经过固溶 + 时效处理(具体的工艺参数为 : 1025℃ ~1055℃ ×2.5~5.0h 油冷, 610℃ ~630℃ ×4~6h 空冷)。 一般来说, 在热处理过程中, 固溶温度过高可能会导致铁素体增 多,Ms 点降低,并且会造成组织粗大。固溶温度过低,合金元素 及其相关碳化物来不及进入奥氏体内,从而使得组织内成分不 均匀,在后续形成马氏体的过程中会降低沉淀硬化的效果。因 此,要获得符合要求的性能和组织就必须对固溶温度精确把控。 因此,造成该泵轴组织中含有较多条带状铁素体的原因为固溶 处理温度偏高。

综上所述,该泵轴断裂的主要原因在于两方面,一方面是由 于断面处轴肩台阶未加工过渡圆角, 导致此处应力集中过大。另 一方面是由于泵轴的后续热处理工艺存在问题,固溶处理温度 过高, 使得其在热处理后仍然存在大量残留的铁素体, 并且泵轴 原材料内存在大量的孔洞缺陷, 不符合要求。

3 改进措施

(1)从材料生产的源头加强相关质量文件的追踪,并加强对 原材料的检测验收工作, 规避使用不合格的材料。

(2)合理设计轴肩台阶过渡结构,以此来缓解尺寸变化导致 的应力集中过大的现象。

(3)适当调整固溶处理的温度,减少保温时间,防止产生过 多的条状铁素体。

参考文献

[1] 邓德伟 , 焦咏翔 , 黄治冶 , 等 .17-4PH 泵轴弯曲失效原因分析 [J]. 石油化工设备 技术 ,2020,041(001):19-22.

[2] 陈贝 , 陈惠芬 , 王泽民 .17-4PH 不锈钢的研究现状及发展趋势 [J]. 上海应用技 术学院学报 ( 自然科学版),2016,16(01):83-87.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/34099.html