SCI论文(www.lunwensci.com):

摘 要 :受设备舱动态因素复杂性的影响,相关管理辅助系统的性能难以实现对其的高度适应,为此,提出设备舱元件高 精度自动识别定位及智能松紧系统研究。将采用了全 IP 架构以及网络分布式技术的 GF-KVM-HDF-IHDW 可视化综合智能管 理装置作为系统的核心硬件,利用设备舱状态数据的面残差实现对元件位置的定位,利用设备的应力状态实现对松紧状态的调 节。测试结果表明,在不同测试场景下,设计系统功能运行输出对应的时间开销始终稳定在 5.0s 以内,具有良好的适应性。

关键词 :设备舱元件 ;高精度 ;自动识别定位 ;智能松紧 ;全 IP 架构 ;分布式技术 ;面残差 ;应力状态

High Precision Automatic Identification and Positioning of Equipment Cabin Components and Intelligent Tightening System

JIA Jie, TANG Xiaolan, ZHU Zhiqiang, WANG Peng, WANG Lin

(CNNC Maintenance Co., Ltd., Qingdao Shandong 266400)

【Abstract】:Due to the complexity of dynamic factors in the equipment compartment, the performance of related management assistance systems is difficult to achieve high adaptation. Therefore, a high-precision automatic identification and positioning of equipment compartment components and an intelligent tightening system research are proposed. The GF-KVM-HDF-IHDW visual comprehensive intelligent management device, which adopts a full IP architecture and network distributed technology, will be used as the core hardware of the system. The residual of the equipment cabin status data is used to locate the component position, and the stress state of the equipment is used to adjust the tightness state. In the test results, under different test scenarios, the time cost corresponding to the design system's functional operation output has always remained stable within 5.0 seconds, indicating good adaptability.

【Key words】:equipment compartment components;high precision;automatic identification and positioning; intelligent tightness;all IP architecture;distributed technology;surface residual;stress state

0 引言

为了提高对设备舱管理的效率,保障其运行的稳定 性,以现代科学技术为基础设计针对性的辅助系统是极 为必要的 [1]。为此,本文提出设备舱元件高精度自动识 别定位及智能松紧系统研究,结合系统的具体构成,分 别从硬件和软件两个角度入手,展开了具体的设计和研 究,并通过应用测试的方式分析了设计系统的性能。

1 硬件设计

考虑到本文设计的设备舱元件系统不仅需要对元件 进行识别定位,还需要结合实际情况对其进行智能松紧 控制 [2],因此,需要强大的综合智能管理装置作为硬件支撑。结合上述需求, 本文将 GF-KVM-HDF-IHDW 可 视化分布式管理构件作为系统的核心硬件。对 GF-KVM- HDF-IHDW 进行分析,其属于分布式坐席协作管理装置, 在结构上采用了全 IP架构,以网络分布式技术为核心 [3],通 过设置 KVM 坐席高清输入节点、KVM 坐席控制 PC、网络 交换机、用户主机、显示器、一套鼠标和键盘配合 [4],设 备舱元件管理人员能够在可视化条件下任意调用不同操 作任务、不同分辨率、不同接口的数据, 实现汇集管理、高 效协调、实时性操控、信息沟通、安全管控的运行性能, 为关键任务环境提供整体解决方案的执行基础 [5]。如表 1 所示为 GF-KVM-HDF-IHDW 的具体相关参数配置情况。

以表 1 所示的配置为基础, GF-KVM-HDF-IHDW 可 以任意置换高达 7680×4320 的任意设备舱高清图片, 并在 处理器对其进行底图置换,其中,高清底图可以达到 8K 效果。不仅如此,在同一个局域网内, GF-KVM-HDF- IHDW 能够以无损的状态实现实时将大量设备舱状态信 息进行推送 ( 抓屏 ),并在多网页实时互动的需求前提 下显示多个 IE,并达到了逐点高清显示的效果,为设备 舱元件的自动识别提供可靠基础 [6]。不仅如此,利用操 作软件,可对设备舱状态数据对应的每个 Flash 动画、 PPT/PDF 动态文件、应用程序、Word、Excel 文档资料 等窗口进行全屏、翻页等更多互动操作方式,以更加系统 和直观的形式将精细化数字数据进行展示。其中,具体的 表现形式包括信息图表、趋势报告等。在此基础上, 使得 GF-KVM-HDF-IHDW 能够以设备舱状态数据大脑的形 式存在。具体的运行过程中,在 GF-KVM-HDF-IHDW 可兼容分布式坐席管理机制的支持下, 其可以在设计的元 件高精度自动识别定位及智能松紧系统中实现指挥“人机 分离”,“一人多机”的管理运行机制。按照上述所示的 方式,实现对设计设备舱元件高精度自动识别定位及智 能松紧系统硬件的设计,为其运行性能提供基础保障。

2 软件设计

2.1 设备舱元件高精度自动识别定位

在对设备舱元件高精度自动识别定位时,本文设计 的 GF-KVM-HDF-IHDW 主要利用设备舱状态数据的面残差作为执行基础 [7]。其中,如图 1 所示为具体的定位 方式示意图。

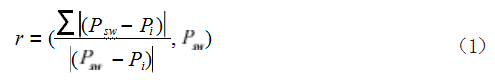

按照图 1 所示的方式, 将设备舱状态数据中当前帧 的元件边缘特征点旋转到整体设备舱坐标系下, 以此得到 其在整体环境中的位置信息。需要注意的是,在地图的面 特征中明确元件的具体位置时,为了提高定位的精度, 将 目标元件周围的面特征作为辅助,利用多个点的协方差 矩阵分布情况,对特征值较小的元件信息位置进行校正。 其中,具体的定位方式可以表示为如式(1)所示 :

其中, r 表示设备舱元件的定位结果, Psw 表示元件 边缘特征点位置信息, Pi 表示目标元件周围的面特征点 的位置信息。

按照上述所示的方式,实现对设备舱元件的精准定位。

2.2 设备舱元件高精度智能松紧调整

在对设备舱元件高精度智能松紧调整时,本文设计 GF-KVM-HDF-IHDW 主要利用压力状态与目标特征之 间的关系实现。其中,具体的调整机制可以表示为如 式(2)所示 :

其中, W 表示设备舱元件的压力状态参数,其可以 根据设备舱状态数据分析得到, Wl 表示设备舱元件的临界 压力状态参数,其为设备舱安全管理要求的固定设置值。

按照上述所示的方式,实现对设备舱元件的高精度 智能松紧调整。

3 应用测试

3.1 测试环境

在对本文设计的设备舱元件高精度自动识别定位及智能松紧系统实际运行效果进行分析时,开展了对比 测试,其中,参与测试的对照组分别采用文献 [1] 和文 献 [2] 设计的系统。然后,在对此测试环境进行准备时, 将某自动化仓库作为具体的测试对象。测试环境应用变 压器自动装卸机器人、智能线缆装卸行吊、智能仓库集 控平台、立体仓储穿梭机 / 堆垛机。仓库不仅具有较高 的自动化水平与作业能力,对应仓储软硬件设施也处于 较高水平。对测试环境的基本情况进行分析,其属于电 网物资智能仓,以节省仓储成本为核心目标开展了仓储 自动化升级。其中,主导技术主要包括自动化、物联 网、数字孪生、机器视觉等信息技术,根据不同作业场 景需求,提供检储配基地、中心库、周转库、仓储点等 不同解决方案,实现自动化存储和智能化管控,保障了 作业安全高效,降低人力成本支出。在具体的测试过程 中,本文结合实际情况,设置了不同的运行工况,具体 如表 2 所示。

从表 2 可以看出, 分别应用三个系统开展具体的性 能测试,分析不同条件下系统的运行效果。

3.2 测试结果与分析

在对具体的运行性能进行分析时,本文以系统输出 的时间开销作为具体的评价指标。其中,具体的测试结 果如表 3 所示。

结合表 3 所示的测试结果可以看出, 三个测试系统 在不同测试场景下的运行性能均表现出了不同的特点。

其中,在文献 [1] 系统的测试结果中,随着设备仓运转 效率的提升,相关功能的执行时间呈现出了逐渐增加 的发展趋势,二者之间表现出了相对稳定的线性相关关 系,当设备仓运转效率达到 90.0% 时, 对应的时间开 销达到了 13.85s。在文献 [2] 系统的测试结果中,设备 仓运转效率不高于 70.0% 时,对应功能的执行时间稳 定在 5.0s 以内,但是当设备仓运转效率达到 70.0% 时, 功能的执行时间大幅增加,最大值达到了 15.22s(设备 仓运转效率达到 90.0% 时)。相比之下,在本文设计系 统的测试结果中,设备仓运转效率的提升并未对其功能 的执行时间造成明显影响,在测试场景下,对应的时间 开销始终稳定在 5.0s 以内,最大值仅为 4.93s。综合上 述测试结果可以得出结论,本文设计的设备舱元件高精 度自动识别定位及智能松紧系统具有良好的适应性。

4 结语

对设备仓而言,对元件进行有效管理是极为必要的, 本文提出设备舱元件高精度自动识别定位及智能松紧系 统设计研究,充分考虑了综合功能需求条件下,对于硬 件装置的要求开展了针对性设计,并在软件方面对系统 功能的具体实现方式进行研究。在测试结果中,设计系 统表现出了良好的运行效果,借助本文的设计与研究, 希望能够为实际的设备仓管控工作的开展提供有价值的 参考。

参考文献

[1] 董晨光,邓小伟,黄现云,等.一种应用于人机协作砝码智能检 测过程的人员定位识别系统[J].衡器,2023,52(07):36-39.

[2] 朱衍俊,杜文圣,王春颖,等.自然环境中鲜食葡萄快速识别与 采摘点自动定位方法[J].智慧农业(中英文),2023,5(02):23-34.

[3] 赵晓春.基于无源射频识别精确定位技术的城市轨道交通 车载自动过分相控制方案研究[J].城市轨道交通研究,2023,26 (06):170-173.

[4] 张鹏程,吐松江•卡日,伊力哈木•亚尔买买提,等.基于YOLOv5 与改进VGG-CTC的数字仪表自动读数方法[J].现代电子技术, 2023,46(02):107-112.

[5] 张军,孔玉莹,曹学魁,等.基于机器学习的核电厂蒸汽发生器 传热管涡流信号自动定位研究[J].中国检验检测,2021,29(06): 23-26+36.

[6] 张涛.冷轧带卷产生错层缺陷的CPC/EPC自动化设备的调 整与优化[J].信息记录材料,2021,22(10):104-105.

[7] 张长乐.关于小型化工企业转型升级后设备管理思路和方法 调整转变的策略和实践研究[J].中国设备工程,2021(15):265- 266.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/jisuanjilunwen/75128.html